1.本实用新型涉及烷基化油脱氯技术领域,尤其涉及一种新型烷基化油脱氯设备。

背景技术:

2.烷基化油是石油炼制过程中的一种含烃类的产品。将石油加工(例如热裂化或催化裂化过程)生成的异丁烷与丙烯、丁烯在酸性催化剂(硫酸或氢氟酸)存在下反应,生成以异辛烷烃为主的液体产品。具有低硫、低蒸汽压、无芳烃、无烯烃、高燃烧热值、高辛烷值等优点,是理想的汽油调和组分。

3.烷基化油中残存一定量的有机氯,影响石油品质,有机氯在高温高压及氢气存在的条件下,发生化学反应生产氯化氢,对大气环境造成影响,不锈钢在cl

‑

存在的环境中没有足够能力抵抗cl

‑

侵蚀,导致损伤,尤其是管道或罐体的焊接位置处,在cl

‑

的作用下容易产生裂纹,裂纹增加了吸附酸性介质的能力,将腐蚀引向金属层的深部,导致穿孔,甚至断裂。因此脱氯是烷基化油生产的必要环节,脱氯一般选用加氢脱氯,在脱氯过程中,系统的稳压和恒温尤为重要,能够保证生产的安全运行,其次由于催化剂失活,因此催化剂的更换也较为繁琐,为此,我们提出了一种新型烷基化油脱氯设备来解决上述问题。

技术实现要素:

4.本技术提供了一种新型烷基化油脱氯设备,解决了传统的烷基化油脱氯氢气存在环节多,降低安全性,且催化环节不够优化的问题。

5.本技术提供了一种新型烷基化油脱氯设备,包括气液混合罐,所述气液混合罐的一端安装有进液管,所述气液混合罐的一端还连接有气柜,所述气液混合罐的另一端设有加氢反应罐,所述加氢反应罐的底部安装有分布器,所述气液混合罐的另一端通过管道连接在所述分布器上,所述分布器上等间距设有多个喷头,所述加氢反应罐内的侧壁上等间距固定有多个翅板,所述翅板内设有加热管,所述加热管的一端延伸至所述加氢反应罐的外侧,所述加氢反应罐的上端可拆卸连接有封盖,所述加氢反应罐的底部固定有安装架,所述安装架上放置有催化剂放置架,所述催化剂放置架内填充有加氢脱氯催化剂,所述催化剂放置架的上端固定有支撑架,所述催化剂放置架的一周侧壁上等间距设有多个豁口,所述豁口和所述翅板对应,所述加氢反应罐的一侧安装有出液管,所述出液管的一端连接有气液分离器,所述气液分离器的液相端连接有脱氯罐,所述气液分离器的气相端通过加压泵连接在所述加氢反应罐的一侧,所述脱氯罐内填充有脱氯剂。

6.优选地,所述翅板和所述支撑架均为铜材质。

7.优选地,所述翅板镀金处理。

8.优选地,所述加热管为电加热管。

9.优选地,所述加热管的一端设有保护箱。

10.由以上技术方案可知,本技术提供了一种新型烷基化油脱氯设备,工作时,烷基化油和气柜内的氢气通过气液混合罐混合后,再通过分布器均匀的进入加氢反应罐中,通过

加热管和翅板对加氢反应罐内均匀的加热,混合液体逐层的通过催化剂放置架催化反应,在加氢脱氯催化剂的催化下,有机氯逐步的与氢气反应生成氯化氢,混合气体移动至最上方时,进入气液分离器内,分离出的氢气在加压泵的作用下重回加氢反应罐内,液体进入脱氯罐,由脱氯剂吸附氯化氢完成脱氯,当加氢反应罐内的催化剂失活时,关闭设备,打开封盖,通过电葫芦或者起吊设备,通过支撑架将催化剂放置架吊出,更换新的催化剂即可。

11.与现有技术相比,本实用新型的有益效果是:

12.1、通过催化剂放置架和翅板的配合,催化剂放置在催化剂放置架内,便于快速更换,在反应时催化剂放置架卡在翅板之间,不易发生晃动,运行稳定,催化剂在罐体内分布均匀,反应率高,且翅板均匀的分布在加氢反应罐,加热均匀,反应环境好;

13.2、通过分布器和气液混合罐,将烷基化油与氢气均匀混合后,再通过分布器均匀的注入加氢反应罐,与催化剂接触均匀,反应效率高;

14.3、通过气液分离器和加压泵的配合,将反应后的混合液体通过气液分离器脱氢处理,再将液体送至下一环节,提高了运行的可靠性和安全性。

15.综上所述,本实用新型通过合理的配置,反应条件好,提高反应效率,且在运行过程中安全可靠,当催化剂失活时,也便于更换,提高工作效率。

附图说明

16.为了更清楚地说明本技术的技术方案,下面将对实施案例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

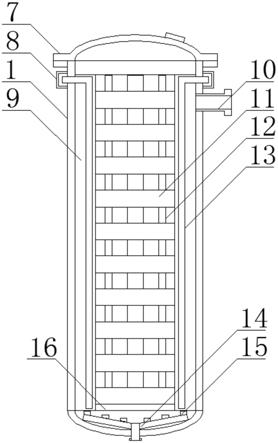

17.图1为本实用新型提出的一种新型烷基化油脱氯设备的加氢反应罐内部结构示意图;

18.图2为本实用新型提出的一种新型烷基化油脱氯设备的结构示意图;

19.图3为本实用新型提出的一种新型烷基化油脱氯设备的催化剂放置架安装结构示意图;

20.图中:1加氢反应罐、2加压泵、3气液分离器、4脱氯罐、5气液混合罐、6气柜、7封盖、8保护箱、9翅板、10出液管、11催化剂放置架、12支撑架、13加热管、14分布器、15喷头、16安装架。

具体实施方式

21.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合附图,对本技术实施例中的技术方案进行清楚、完整地描述。

22.参见图1

‑

3,一种新型烷基化油脱氯设备,包括气液混合罐5,反应前使烷基化油和氢气充分均匀的混合,从而提高反应时的反应效率和质量,气液混合罐5的一端安装有进液管,用于通入烷基化油,气液混合罐5的一端还连接有气柜6,气柜6内装有氢气,为脱氯反应提供稳定的氢气供应,气液混合罐5的另一端设有加氢反应罐1,混合后烷基化油和氢气在加氢反应罐1内完成反应,将有机氯催化反应生成氯化氢,加氢反应罐1的底部安装有分布器14,气液混合罐5的另一端通过管道连接在分布器14上,分布器14上等间距设有多个喷头15,混合后的液体通过分布器均匀的分布在加氢反应罐1的底部,使其均匀的和催化剂接

触,从而使有机氯能够较高的转化为氯化氢,加氢反应罐1内的侧壁上等间距固定有多个翅板9,翅板9能够较好的导热,同时能够起到移动的固定作用,翅板9镀金处理,具有一定的催化能力,翅板9内设有加热管13,加热管13为电加热管,能够通过翅板9对加氢反应罐1内均匀的加热,控制加氢反应罐1内的温度稳定均匀的保持,加热管13的一端延伸至加氢反应罐1的外侧,加热管13的一端设有保护箱8,便于与外部的供电设备连接,多个加热管13采用并联的方式,加氢反应罐1的上端可拆卸连接有封盖7,便于在检修的过程中打开加氢反应罐1,加氢反应罐1的底部固定有安装架16,保护分布器14,同时也能够使分布器14喷出的混合液体均匀的分布在加氢反应罐1底部,安装架16上放置有催化剂放置架11,催化剂放置架11内填充有加氢脱氯催化剂,加氢脱氯催化剂为工业用催化剂,优选ni2p,均填充固定在催化剂放置架11内,便于一层一层的模块化管理,不影响催化效果,提高了催化剂的换装效率,催化剂放置架11的上端固定有支撑架12,便于支撑上一层催化剂放置架11,同时也便于吊装设备进行吊装,翅板9和支撑架12均为铜材质,耐腐蚀,催化剂放置架11的一周侧壁上等间距设有多个豁口,豁口和翅板9对应,催化剂放置架11卡在翅板9之间,在安装时不易碰到加氢反应罐1保护加氢反应罐1内壁,同时也避免反应过程中发生移动,加氢反应罐1的一侧安装有出液管10,出液管10的一端连接有气液分离器3,反应后的液体在气液分离器3内完成脱氢处理,提高下一环节的稳定性和安全性,减少氢气的泄露环节,气液分离器3的液相端连接有脱氯罐4,脱氢后的液体再脱氯罐4内脱氯后排出储存罐,完成脱氯,气液分离器3的气相端通过加压泵2连接在加氢反应罐1的一侧,可根据加氢反应罐1气相的大小控制气柜6的放气量,提高氢气的利用率和加氢反应罐1内的稳定性,也可安装相应的净化设备,净化后送至气柜6内,脱氯罐4内填充有脱氯剂,为工业用脱氯剂,优选碱性金属氧化物。

23.由以上技术方案可知,使用时,烷基化油和气柜6内的氢气通过气液混合罐5混合后,再通过分布器14均匀的进入加氢反应罐1中,通过加热管13和翅板9对加氢反应罐1内均匀的加热,混合液体逐层的通过催化剂放置架11催化反应,在加氢脱氯催化剂的催化下,有机氯逐步的与氢气反应生成氯化氢,混合气体移动至最上方时,进入气液分离器3内,分离出的氢气在加压泵2的作用下重回加氢反应罐1内,液体进入脱氯罐4,由脱氯剂吸附氯化氢完成脱氯,当加氢反应罐1内的催化剂失活时,关闭设备,打开封盖7,通过电葫芦或者起吊设备,通过支撑架12将催化剂放置架11吊出,更换新的催化剂即可。

24.本领域技术人员在考虑说明书及实践这里公开的申请后,将容易想到本技术的其它实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包括本技术未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本技术的真正范围由权利要求指出。

25.应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。以上所述的本技术实施方式并不构成对本技术保护范围的限定。