1.本实用新型涉及石油天然气钻井过程中资源回收处理技术领域,特别是涉及一种含油钻屑处理装置。

背景技术:

2.油基钻井液具有高温性能稳定,润滑性好,对储层损害小,抑制性强有利于井壁稳定等优点,在页岩气井、大位移井、高温高压深井等较复杂井中大规模应用。但是在钻井过程中,会产生大量的含油钻屑。含油钻屑中含有稠环芳烃类、毒性重金属、表面活性处理剂和多种盐离子等,这些物质在自然环境下降解困难,若不通过回收处理直接排放含油钻屑,会造成极大的土壤和水体污染。

3.常用的含油钻屑回收和处理方法有回注法、固化法、固液分离法、生物法、溶剂浸取法以及热处理等方法。溶剂浸取技术使用溶剂将含油钻屑中的非固相通过相似相容原理溶解在溶剂中,经过搅拌和离心后可回收大部分基油,同时将含油钻屑中的有害物质去除,减少污染。溶剂浸取技术处理含油钻屑,浸取溶剂和基油都能够重复利用,具有操作简单、反应速度快、选择性高、可回收再利用等优点。

4.目前,常规的溶剂浸取设备处理含油钻屑存在除油效率不高和溶剂回收率较低的问题。

5.因此,亟待提供一种新的含油钻屑处理装置,以解决现有技术中所存在的上述问题。

技术实现要素:

6.本实用新型的目的是提供一种含油钻屑处理装置,以解决上述现有技术存在的问题,能够提高含油钻屑的除油效率,减少含油钻屑有害物质的排放。

7.为实现上述目的,本实用新型提供了如下方案:

8.本实用新型提供一种含油钻屑处理装置包括含油钻屑存储装置、浸取溶剂存储罐、萃取搅拌罐、过滤分离器和储液罐;所述萃取搅拌罐以及所述过滤分离器均设置有若干个,若干个所述萃取搅拌罐与若干个所述过滤分离器交替设置;所述浸取溶剂存储罐的出液口与若干个所述萃取搅拌罐的进液口连接,所述含油钻屑存储装置的出料口与最前方的所述萃取搅拌罐的进料口连接;所述萃取搅拌罐的沉淀出料口与后方设置的所述过滤分离器的进料口连接,所述过滤分离器的出渣口与后方设置的所述萃取搅拌罐的进料口连接,位于最后方的所述过滤分离器的出渣口用于将处理后的钻屑排出;所述萃取搅拌罐的上清液出液口以及所述过滤分离器的出液口均与所述储液罐的进液口连接。

9.优选的,所述萃取搅拌罐以及所述过滤分离器均设置有三个,三个所述萃取搅拌罐包括一级萃取搅拌罐、二级萃取搅拌罐和三级萃取搅拌罐,三个所述过滤分离器包括一级过滤分离器、二级过滤分离器和三级过滤分离器;所述一级萃取搅拌罐、所述一级过滤分离器、所述二级萃取搅拌罐、所述二级过滤分离器、所述三级萃取搅拌罐以及所述三级过滤

分离器由前至后依次设置。

10.优选的,所述一级萃取搅拌罐的沉淀出料口与所述一级过滤分离器的进料口连接,所述一级过滤分离器的出渣口与所述二级萃取搅拌罐的进料口连接;所述二级萃取搅拌罐的沉淀出料口与所述二级过滤分离器的进料口连接,所述二级过滤分离器的出渣口与所述三级萃取搅拌罐的进料口连接;所述三级萃取搅拌罐的沉淀出料口与所述三级过滤分离器的进料口连接,所述三级过滤分离器的出渣口用于将处理后的钻屑排出。

11.优选的,所述含油钻屑存储装置的出料口通过螺旋式输送机与所述一级萃取搅拌罐的进料口连通。

12.优选的,所述浸取溶剂存储罐用于存储浸取溶剂,所述浸取溶剂存储罐的出液口通过隔膜泵与所述萃取搅拌罐的进液口连接。

13.优选的,所述萃取搅拌罐包括不锈钢立式反应罐,所述不锈钢立式反应罐内设置有搅拌装置。

14.优选的,所述过滤分离器为全自动板式压滤机。

15.优选的,所述萃取搅拌罐的上清液出液口通过输送泵与所述储液罐的进液口连接,所述过滤分离器的出液口通过隔膜泵与所述储液罐的进液口连接。

16.本实用新型相对于现有技术取得了以下有益技术效果:

17.本实用新型通过采用三级萃取装置,提高含油钻屑的除油效率和溶剂的回收率,减少含油钻屑有害物质的排放;具有设备简单、应用效果较好、环保节能的优点,能够快速连续处理含油钻屑。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

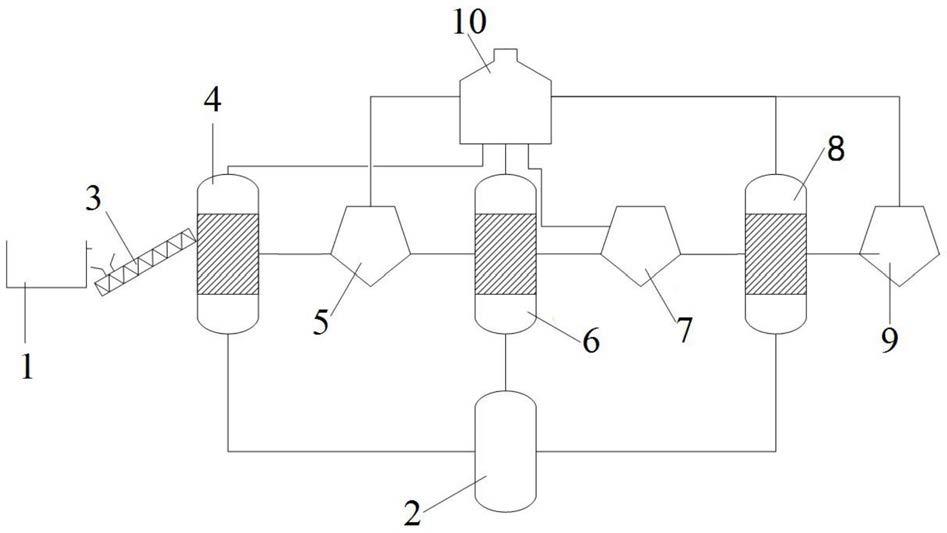

19.图1为本实用新型中含油钻屑处理装置的结构示意图;

20.图中:1

‑

含油钻屑存储装置,2

‑

浸取溶剂存储罐,3

‑

螺旋式输送机,4

‑

一级萃取搅拌罐,5

‑

一级过滤分离器,6

‑

二级萃取搅拌罐,7

‑

二级过滤分离器,8

‑

三级萃取搅拌罐,9

‑

三级过滤分离器,10

‑

储液罐。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.本实用新型的目的是提供一种含油钻屑处理装置,以解决上述现有技术存在的问题,能够提高含油钻屑的除油效率,减少含油钻屑有害物质的排放。

23.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

24.本实施例中的含油钻屑处理装置,如图1所示,包括含油钻屑存储装置1、浸取溶剂存储罐2、萃取搅拌罐、过滤分离器和储液罐10;萃取搅拌罐以及过滤分离器均设置有若干个,若干个萃取搅拌罐与若干个过滤分离器交替设置;浸取溶剂存储罐2的出液口与若干个萃取搅拌罐的进液口连接,含油钻屑存储装置1的出料口与最前方的萃取搅拌罐的进料口连接;萃取搅拌罐的沉淀出料口与其后方设置的过滤分离器的进料口连接,过滤分离器的出渣口与其后方设置的萃取搅拌罐的进料口连接,位于最后方的过滤分离器的出渣口用于将处理后的钻屑排出;萃取搅拌罐的上清液出液口以及过滤分离器的出液口均与储液罐10的进液口连接;其中含油钻屑存储装置1采用符合要求的存储池或存储罐等储存装置即可。

25.在本实施例中,萃取搅拌罐以及过滤分离器均设置有三个,也可以根据具体工作需要调整数量;三个萃取搅拌罐包括一级萃取搅拌罐4、二级萃取搅拌罐6和三级萃取搅拌罐8,三个过滤分离器包括一级过滤分离器5、二级过滤分离器7和三级过滤分离器9;一级萃取搅拌罐4、一级过滤分离器5、二级萃取搅拌罐6、二级过滤分离器7、三级萃取搅拌罐8以及三级过滤分离器9 由前至后依次设置。

26.在本实施例中,浸取溶剂存储罐2的出液口分别与一级萃取搅拌罐4、二级萃取搅拌罐6、三级萃取搅拌罐8的进液口相连;一级萃取搅拌罐4、二级萃取搅拌罐6、三级萃取搅拌罐8的上清液出液口与储液罐10的进液口连接。

27.在本实施例中,一级萃取搅拌罐4的沉淀出料口与一级过滤分离器5的进料口连接,一级过滤分离器5的出液口与储液罐10的进液口连接,一级过滤分离器5的出渣口与二级萃取搅拌罐6的进料口连接;二级萃取搅拌罐6的沉淀出料口与二级过滤分离器7的进料口连接,二级过滤分离器7的出液口与储液罐10的进液口连接,二级过滤分离器7的出渣口与三级萃取搅拌罐8的进料口连接;三级萃取搅拌罐8的沉淀出料口与三级过滤分离器9的进料口连接,三级过滤分离器9的出液口与储液罐10的进液口连接,三级过滤分离器9的出渣口用于将处理后的钻屑排出。

28.在本实施例中,萃取搅拌罐均为带搅拌装置的不锈钢立式反应罐,其中搅拌装置采用现有的搅拌机即可。

29.在本实施例中,过滤分离器均为全自动板式压滤机。

30.本实施例具体工艺过程为:

31.含油钻屑储存装置l中的含油钻屑通过螺旋式输送机3送入到一级萃取搅拌罐4中,浸取溶剂存储罐2中选用聚甲氧基二甲醚或二乙二醇二甲醚中的一种或两种作为浸取溶剂,通过隔膜泵输送到一级萃取搅拌罐4中。在一级萃取搅拌罐4中将含油钻屑和浸取溶剂搅拌均匀,然后静置分层。将静置后的上清液通过输送泵输入到储液罐10中,沉淀层通过输送机送到一级过滤分离器5 中进行压滤,压滤之后的滤液通过隔膜泵送入到储液罐10中,滤渣通过输送机送到二级萃取搅拌罐6,经过第一次萃取和压滤,可以除去含油钻屑中大部分的油、烃类、重金属以及乳化剂等处理剂。

32.将浸取溶剂存储罐2中的浸取溶剂通过隔膜泵输入到二级萃取搅拌罐6 中,滤渣和浸取溶剂搅拌均匀,然后静置分层。将静置后的上清液通过输送泵输入到储液罐10中,沉淀层通过输送机送到二级过滤分离器7中进行压滤,压滤之后的滤液通过隔膜泵送入到储液罐10中,滤渣通过输送机送到三级萃取搅拌罐8。

33.将浸取溶剂存储罐2中的浸取溶剂通过隔膜泵输入到三级萃取搅拌罐8 中,滤渣

和浸取溶剂搅拌均匀,然后静置分层。将静置后的上清液通过输送泵输入到储液罐10中,沉淀层通过输送机送到三级过滤分离器9中进行压滤,压滤之后的滤液通过隔膜泵送入到储液罐10中,滤渣干燥后排出,处理后的钻屑检测合格后可直接排放。

34.在本实施例中,储液罐10的出液口还可以连接有油类精馏分离塔,用于将液体中的油和浸取溶剂分离。

35.本实用新型应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上,本说明书内容不应理解为对本实用新型的限制。