1.本发明涉及重油减黏与脱硫领域,特别是一种基于超临界甲醇的重油减黏与脱硫方法。

背景技术:

2.近现代以来人类社会的飞速发展离不开化石能源的支持,石油资源作为当前使用最广泛需求量最大的能源,其储量正日趋减少,其品质更是日趋重质化。目前油砂沥青、超稠油等重质油品作为世界上储量最大的能源之一,全球可储采量约4000亿吨,是常规原油的2.7倍,所以在当前对能源需求不断增大和新型能源还不足以全面满足社会需求的关键时期如何更加合理有效地利用重质油品显得至关重要。

3.加氢裂化、催化裂化、延迟焦化等现有的重油处理工艺虽然能对重油进行有效地加工处理,但由于其在经济性、环保和重油利用率等方面的固有缺陷使得这些技术越来越无法满足生产和环保要求。超临界水热改质工艺作为新型环保的绿色工艺,其基本思想是利用水在超临界条件下对有机物溶解度较大的特点,使其作为重油改质的溶剂和分散剂。在超临界水热条件下,重油裂解产生的小分子烃类和大分子自由基碎片不断地由油相向超临界水相转移,使得容易相互碰撞结焦的大分子自由基碎片在超临界水相中得到良好的分散,从而继续裂解为分子量更小的烃类。此外,重油的超临界水热改质工艺还兼具脱硫、脱氮、降低重金属含量的效果。

4.专利us7740065b2公开了一种利用高压热水和回流流体改质全组分原油的方法,该方法主要是对原油改质过程中回收的流体再次利用以提高原油的采出率,并将采出的原油闪蒸后得到的重组分在超临界水条件下进行再次改质,该方法中所述的回流流体主要是由co2、n2、ch4和水蒸气构成的带压流体。采用该方法虽然可以提高原油采出率和改质效果,但由于带压回收流体的使用导致对设备和管道的耐压耐腐蚀要求增高。

5.专利cn101970611a和专利cn102834489a分别公开了一种通过热加压水和超声波发生预混器将重油改质的方法和一种将水、氧化剂和重油在超临界温度和压力条件下混合,并最终使混合物经受微波处理的方法,这两种方法主要是利用超声波或氧化剂和超声波共同作用促进油水两相的混合和重油裂解。其中专利cn102834489a中所述的氧化剂选自氧气、空气、过氧化氢、有机过氧化物、无机过氧化物、无机超氧化物、硫酸、硝酸等固体添加物。

6.专利cn108251154a公开了一种基于超临界苯的重油减粘裂化的方法及其应用。该方法称将重油置于特定热力学状态的超临界苯环境中,使重油的减黏裂化从高粘度转至超临界苯中进行,未明确如何实现超临界苯特定环境。

7.专利cn107022373a公开了一种重油水热裂化减黏工艺,该方法是利用裂化出的轻组分作为新的稀释剂与重油混合降低其粘度,之后再进行浅度水热裂化。

8.专利cn111690429a一种油砂沥青超临界水热减黏的方法。但该方法忽略了超临界水对于设备材质的影响。

9.为了解决当前重油超临界流体加工工艺反应条件苛刻、转化率较低和体系易结焦等问题,提供了一种基于超临界甲醇的重油减黏与脱硫方法,在超临界甲醇环境下对重油进行改质反应,主要是通过温度与压力的控制,将重油置于超临界甲醇环境中保持一定时间,一方面调节超临界甲醇对于重油中各组分的溶解能力,使其中的大分子裂解成较小的分子,一方面调节甲醇供氢等反应性能,实现重油在抑制结焦前提下的减粘与脱硫。采用该方法不需要催化剂可以提高重油减黏反应的转化率、避免体系的结焦现象,降低硫氮等杂原子含量。

技术实现要素:

10.本发明的目的在于克服现有技术的缺点,提供一种基于超临界甲醇的重油减黏与脱硫方法,在超临界甲醇环境下对重油进行改质反应,主要是通过温度与压力的控制,将重油置于超临界甲醇环境中保持一定时间,一方面调节超临界甲醇对于重油中各组分的溶解能力,使其中的大分子裂解成较小的分子,一方面调节甲醇供氢等反应性能,实现重油在抑制结焦前提下的减粘与脱硫。采用该方法不需要催化剂可以提高重油减黏反应的转化率、避免体系的结焦现象,降低硫氮等杂原子含量。

11.为实现上述技术目的,采用如下技术方案:

12.一种基于超临界甲醇的重油减黏与脱硫方法,包括如下步骤:

13.步骤s1:将重油预热后加入反应釜,按比例加入甲醇,搅拌混合,向反应釜内通入n2,排出釜内空气后升温,持续搅拌然后维持温度及压力进行反应;

14.步骤s2:待步骤s1中反应结束,停止加热,利用反应釜中的压力将汽化的油水混合物料迅速排出,排出的物料经过换热器冷凝后收集在接收容器中,静置分离为油相及醇相,反应釜中用溶剂洗涤,过滤分离溶剂得到洗脱物,将接收容器中分离得到的油相和反应釜中的洗脱物混合即可得到减黏油。

15.进一步的,所述步骤s1中重油预热温度为80~120℃。

16.进一步的,所述步骤s1中加入的甲醇与重油原料的质量比为0.5~2:1。

17.进一步的,所述步骤s1中搅拌速度为900

‑

1000r/min。

18.进一步的,所述步骤s1中升温至350~420℃,压力为15~22mpa,升温速率为10

‑

15℃

·

min

‑1。

19.进一步的,所述步骤s1中反应时间为30

‑

120min。

20.进一步的,所述步骤s2中反应釜中用溶剂洗涤,过滤分离溶剂得到洗脱物的具体方法为:在100~150℃下用甲苯洗涤反应釜,过滤出甲苯不溶物,经分离回收甲苯并得到洗脱物,其中,分离甲苯使用旋转蒸发方式。

21.进一步的,所述重油中轻油产物占重油原料重量的60~80%。

22.进一步的,所述步骤s1中的搅拌混合还可以是超声震振荡混合。

23.本发明的有益效果为:

24.本发明公开了一种基于超临界甲醇的重油减黏与脱硫方法,在超临界甲醇环境下对重油进行改质反应,主要是通过温度与压力的控制,将重油置于超临界甲醇环境中保持一定时间,一方面调节超临界甲醇对于重油中各组分的溶解能力,使其中的大分子裂解成较小的分子,一方面调节甲醇供氢等反应性能,实现重油在抑制结焦前提下的减粘与脱硫。

采用该方法不需要催化剂可以提高重油减黏反应的转化率、避免体系的结焦现象,降低硫氮等杂原子含量。

附图说明

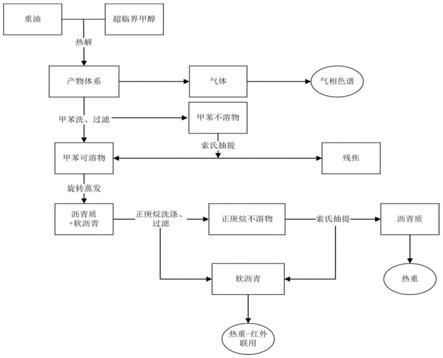

25.图1为重油+超临界甲醇体系反应分离分析流程图。

具体实施方式

26.下面结合附图对本发明做进一步的描述,本发明的保护范围不局限于以下所述:

27.为了更好的理解本发明的技术方案,将反应过程进行如下描述:

28.按照实验所需设计图连接反应釜,仔细清洗反应釜内壁与釜盖,确保高压反应釜密封严实。

29.1)将重油预热至80℃后,称取适量的重油置于高压反应釜内,然后根据预设的质量比加入一定量的甲醇;

30.2)将装有反应物的高压釜置于超声波清洗器中振荡20min,使重油与甲醇进行初步混合,使重油中甲醇可溶部分溶于甲醇中;

31.3)超声后将反应釜取出,置于加热电炉内,盖上釜盖密封,向反应釜内通入n2,排出釜内空气,避免氧气对反应产生影响;

32.4)设定反应温度和搅拌速率;当反应釜温度升至100℃时开启磁力搅拌,调节加热电压以10℃

·

min

‑1的升温速率升温。达到设定的温度后开始计时并记录该温度下的釜内压力变化,保持压力在15~22mpa,恒温到反应时间后停止加热;

33.5)反应时间到达后,首先通过气包收集反应产生的气体,再将高压釜盖卸下,对反应产物醇油体系进行分离。

34.产物分离方法为:产物分离的过程如图1所示。将甲苯洗涤收集的全部裂化产品(含甲醇、油以及残焦)回流后静置过夜。然后将溶有液相产物的甲苯溶液通过旋转蒸发除去甲苯和甲醇得到液相产品。

35.具体如下:在油相中加入适量甲苯,超声10min后静置30min,过滤即得到滤饼和甲苯可溶分滤液。将滤纸放入抽提器,用甲苯可溶分滤液进行第一次抽提12h,直至抽提器内溶液为无色,将甲苯可溶分滤液进行旋转蒸发除去甲苯得到沥青质+软沥青。然后用正庚烷溶剂溶解沥青质+软沥青,静置60min后,过滤得到滤饼与正庚烷可溶分滤液。再对滤纸进行索氏抽提,直至抽提器内溶液无色。通过旋转蒸发除去正庚烷得到软沥青(正庚烷可溶分)。滤纸上残留物为沥青质。最后将回收溶剂后收集到的各组分放入真空烘箱,在温度为105

‑

110℃和真空度为93

±

1kpa的条件下保持数小时。样品取出后在装有干燥剂的干燥器中冷却至室温,称重分别得到正庚烷可溶分、沥青质和残焦的质量。

36.本技术中所用的脱脂棉、滤纸筒、烧杯、烧瓶、玻璃棒等实验用品都经过干燥恒重。

37.本技术将沥青质与残焦定为缩聚产物,将馏程低于380℃组分定义为轻质组分。缩聚产物含量与轻组分含量计算公式如下:

38.[0039][0040]

式中:m

asphaltene

、m

maltene

、m

coke

和m

rawoil

分别代表沥青质、正庚烷可溶分、残焦和原料重油的质量。y

m<380

代表正庚烷可溶分中馏程小于380℃组分的质量分数。实验过程中每组实验至少进行3次,保证实验误差在

±

5%以内。缩合产物和轻质产物的误差公式如下所示。

[0041][0042][0043]

式中:和分别代表三次实验缩合组分与轻质组分的平均质量分数;和分别代表第i次实验所得所和祖坟与轻质组分的平均质量分数。

[0044]

分析方法:气体产物由样品袋通过内外压差收集,通过气相色谱分析组分(tcd检测器)。

[0045]

色谱柱:填充柱,tdx

‑

01;

[0046]

柱箱温度:80℃;

[0047]

检测器温度150℃;

[0048]

进样器温度100℃;

[0049]

经检测产物气体中包括h2、co、ch4、以及co2。

[0050]

正庚烷可溶分的馏程使用jas模拟蒸馏分析色谱(jas6100,jas,germany)进行分析。

[0051]

色谱工作参数:

[0052]

色谱柱:capillarycolumn,jasdimdis,no.43305;

[0053]

检测器:fid检测器

[0054]

检测器温度:430℃;

[0055]

载气:n2,20ml

·

min

‑1;

[0056]

燃烧气:h2,16ml

·

min

‑1;

[0057]

助燃气:空气,350ml

·

min

‑1;

[0058]

柱箱温度为程序升温:初始温度为40℃,升温速率为13℃

·

min

‑1,终温为430℃,保留时间为3min;

[0059]

进样口温度:430℃;

[0060]

进样量:0.5μl。

[0061]

采用傅立叶红外光谱仪(vetex70,bruker,德国)在4000

‑

400cm

‑1光谱范围内对原料及产物中沥青质的结构进行了分析。使用热重红外联用仪(tg209f3,netzsch,德国tensor27,bruker,德国)分析了正庚烷可溶分的热解性质及其热解产物的结构。热重分析仪以10℃

·

min

‑1的速率由30℃升至800℃。温度每升高100℃对热解气体进行采样分析,得到其红外谱图。产物与原料油品的元素组成(c/h/n/s)使用元素分析仪(varioelcube,element,德国)进行分析,o元素含量由减差法得到。

[0062]

实例1

[0063]

原料重油性质

[0064][0065]

反应温度350℃,保持反应压力15~22mpa,反应时间60min,搅拌速率900rpm,醇油质量比1:1;轻组分收率75wt%,沥青质收率21wt%,残焦几乎可以忽略,质量守恒95%。经检测,在最优条件下在留存在350℃以下轻质产物组分含量为61wt%,粘度(80℃)降至76mpa

·

s;油品s含量降低37wt%。

[0066]

经过红外光谱检测,研究了重油中沥青质在反应过程中的结构变化。说明在高温条件下原料沥青质发生了一定的裂化反应,并产生了一定量的次生沥青质。

[0067]

经过热重红外检测,超临界甲醇以ch3o

˙

的形式参与了反应。超临界甲醇在反应过程中同时扮演供氢剂和反应溶剂的角色。

[0068]

实现轻质油品粘度的大幅度降低,在最优反应条件下所得轻质产物粘度(80℃)降低至76mpa

·

s,相较于原料粘度(80℃)降低了91%。

[0069]

综上所述,本发明公开了一种基于超临界甲醇的重油减黏与脱硫方法,在超临界甲醇环境下对重油进行改质反应,主要是通过温度与压力的控制,将重油置于超临界甲醇环境中保持一定时间,一方面调节超临界甲醇对于重油中各组分的溶解能力,使其中的大分子裂解成较小的分子,一方面调节甲醇供氢等反应性能,实现重油在抑制结焦前提下的减粘与脱硫。采用该方法不需要催化剂可以提高重油减黏反应的转化率、避免体系的结焦现象,降低硫氮等杂原子含量。

[0070]

至此,本领域技术人员认识到,虽然本文已详尽展示和描述了本发明的实施例,但是,在不脱离本发明精神和范围的情况下,仍可根据本发明公开的内容直接确定或推导符合本发明原理的许多其他变形或修改。因此,本发明的范围应被理解和认定为覆盖了所有这些其他变形或修改。