1.本实用新型属于脱硫技术领域,具体地说涉及一种用于高炉煤气精脱硫的布袋除尘器。

背景技术:

2.由于高炉炼铁时,会产生大量粉尘混杂在高炉煤气中,因此煤气需要除尘后才能作为燃料使用,常见的高炉煤气除尘会采用布袋式除尘系统。专利cn201520151174.8中公开了一种高炉煤气布袋除尘系统,其主仓体为封闭结构,主仓体下部为灰斗部,灰斗部下方与仓泵连接,灰斗部与仓泵之间设置有排灰阀;过滤部件设置在主仓体内部,且主仓体内部空间被过滤部件分隔为煤气空间和粉尘空间,煤气空间与净气管连通,净气管通向主仓体外部,粉尘空间连通有煤气进口;还包括吹气气源和吹气管,吹气管的吹气喷口位于粉尘空间中,吹气管上还设置有气体调节阀。本高炉煤气布袋除尘系统,主仓体内部的过滤部件可以对煤气进行过滤,过滤形成的粉尘堆积在主仓体内。当需要粉尘排出时,可以开启吹气管上的阀门,从吹气喷口喷出高速气流对粉尘进行冲击,使粉尘顺利排出。但该方案无法实现对过滤部件的清洗,使用一段时间后需要对过滤部件进行更换,费时费力,降低生产效率,且不利于延长过滤部件的使用寿命,增加企业过滤部件配置成本。

3.因此,现有技术还有待于进一步发展和改进。

技术实现要素:

4.针对现有技术的种种不足,为了解决上述问题,现提出一种用于高炉煤气精脱硫的布袋除尘器。本实用新型提供如下技术方案:

5.一种用于高炉煤气精脱硫的布袋除尘器,包括用于收集净煤气的净煤气罐、用于脱除烟气杂质的除尘组件以及用于清洗除尘组件的清洗组件,所述除尘组件包括除尘仓以及固定于除尘仓内的布袋,布袋将除尘仓分割成净煤腔和粉尘腔,所述粉尘腔侧壁设置有烟气进口,底部设置有灰斗出口,净煤腔顶部设置有净煤出口,净煤出口通过净煤管路连通净煤气罐的收集口,所述清洗组件两端分别连接除尘仓和净煤气罐。

6.进一步的,所述清洗组件包括设置于净煤气罐和净煤出口之间的反冲管路以及设置于粉尘腔和净煤气罐之间的过滤管路,所述反冲管路一端连通净煤气罐的第一接口,另一端连通净煤出口,所述过滤管路一端连通粉尘腔的洗气出口,另一端连通净煤气罐的第二接口。

7.进一步的,所述过滤管路上设置有过滤罐,所述过滤罐两端开口分别与过滤管路密封连接,所述过滤管路上还设置有两个过滤密封阀,两个过滤密封阀分别设置于过滤罐两侧。

8.进一步的,所述反冲管路上设置有气动增压泵和流量阀,所述气动增压泵设置于靠近净煤气罐处,所述流量阀设置于远离净煤气罐处。

9.进一步的,所述反冲管路通过三通阀接入净煤管路。

10.进一步的,所述烟气进口和洗气出口以除尘仓轴线为对称轴相对设置,所述烟气进口和洗气出口处分别设置有用于阻挡粉尘进入烟气进口和洗气出口的粉尘挡板。

11.进一步的,所述粉尘挡板为一端固定于除尘仓内壁上的倾斜板,所述倾斜板倾斜方向朝向除尘仓轴线方向。

12.进一步的,所述粉尘挡板的最底端低于所述烟气进口和洗气出口的最底端。

13.进一步的,所述布袋设置有多个,对应每个布袋上方均设置有净煤出口,多个净煤出口通过净煤管路汇集。

14.进一步的,所述灰斗出口与除尘仓之间连接有梭形缓冲部。

15.有益效果:

16.1、通过在除尘仓外增加缓存净煤气的净煤气罐以及连通净煤气罐与除尘仓的清洗组件,实现烟气除尘后及时通过清洗组件反冲除尘仓内布袋,避免杂质在布袋内长期板结影响除尘效率;

17.2、采用净煤气除尘能够避免往除尘仓内引进外源气体,确保煤气成分的稳定性;

18.3、倾斜板用于引导气流走向,由于受流动气体的气流作用会在倾斜板上表面处形成负压面,进一步吸引新进入的烟气流向倾斜板上表面处,进而再流向布袋处进行过滤,并且两侧相对设置的倾斜板恰好形成倒三角的斗状结构,使得布袋上落下的杂质经斗状结构的收集落入灰斗出口,而不会被烟气进口处新进入的烟气吹到相对设置的洗气出口处。

附图说明

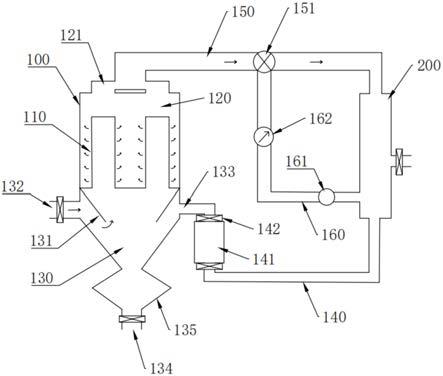

19.图1是本实用新型具体实施例中一种用于高炉煤气精脱硫的布袋除尘器结构示意图及除尘气路流向示意图;

20.图2是本实用新型具体实施例中一种用于高炉煤气精脱硫的布袋除尘器结构示意图及清洗气路流向示意图;

21.附图中:100、除尘仓;110、布袋;120、净煤腔;121、净煤出口;130、粉尘腔;131、粉尘挡板;132、烟气进口;133、洗气出口;134、灰斗出口;135、梭形缓冲部;140、过滤管路;141、过滤罐;142、过滤密封阀;150、净煤管路;151、三通阀;160、反冲管路;161、气动增压泵;162、流量阀;200、净煤气罐。

具体实施方式

22.为了使本领域的人员更好地理解本实用新型的技术方案,下面结合本实用新型的附图,对本实用新型的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本实用新型创造。

23.如图1

‑

2所示,一种用于高炉煤气精脱硫的布袋除尘器,包括用于收集净煤气的净煤气罐200、用于脱除烟气杂质的除尘组件以及用于清洗除尘组件的清洗组件,所述除尘组件包括除尘仓100以及固定于除尘仓100内的布袋110,布袋110将除尘仓100分割成净煤腔120和粉尘腔130,所述粉尘腔130侧壁设置有烟气进口132,底部设置有灰斗出口134,净煤腔120顶部设置有净煤出口121,净煤出口121通过净煤管路150连通净煤气罐200的收集口,

所述清洗组件两端分别连接除尘仓100和净煤气罐200。通过在除尘仓100外增加缓存净煤气的净煤气罐200以及连通净煤气罐200与除尘仓100的清洗组件,实现烟气除尘后及时通过清洗组件反冲除尘仓100内布袋110,避免杂质在布袋110内长期板结影响除尘效率。采用净煤气除尘能够避免往除尘仓100内引进外源气体,确保煤气成分的稳定性。

24.进一步的,所述清洗组件包括设置于净煤气罐200和净煤出口121之间的反冲管路160以及设置于粉尘腔130和净煤气罐200之间的过滤管路140,所述反冲管路160一端连通净煤气罐200的第一接口,另一端连通净煤出口121,所述过滤管路140一端连通粉尘腔130的洗气出口133,另一端连通净煤气罐200的第二接口。通过反冲管路160将净煤气罐200内的净煤气反向引入除尘仓100内,布袋110上堆积的杂质受净煤气反冲风力作用自然下落至灰斗出口134处,为了保证风压的流动性,需要对应设置洗气出口133回收带有杂质的煤气,而在洗气出口133再设置过滤管路140就能将带有杂质的煤气再次过滤回收至净煤气罐200内。

25.进一步的,所述过滤管路140上设置有过滤罐141,所述过滤罐141两端开口分别与过滤管路140密封连接,所述过滤管路140上还设置有两个过滤密封阀142,两个过滤密封阀142分别设置于过滤罐141两侧。过滤罐141内设置有用于过滤杂质的滤芯,过滤罐141可拆卸式连接,方便更换滤芯,滤芯较小,可通过外部清洗后再次安装循环使用,相对于更换除尘仓100的布袋110来说,更换滤芯过程更为简单快速。

26.进一步的,所述反冲管路160上设置有气动增压泵161和流量阀162,所述气动增压泵161设置于靠近净煤气罐200处,所述流量阀162设置于远离净煤气罐200处。通过气动增压泵161和流量阀162来调整反冲气路的气压和流速,实现冲洗过程的精准控制,降低清洗所用气量,延长过滤罐141内滤芯使用寿命。

27.进一步的,所述反冲管路160通过三通阀151接入净煤管路150。通过调整三通阀151,就能在不改变整体设备机构的基础上实现除尘和清洗过程的转变,简单有效。

28.进一步的,所述烟气进口132和洗气出口133以除尘仓100轴线为对称轴相对设置,所述烟气进口132和洗气出口133处分别设置有用于阻挡粉尘进入烟气进口132和洗气出口133的粉尘挡板131。

29.进一步的,所述粉尘挡板131为一端固定于除尘仓100内壁上的倾斜板,所述倾斜板倾斜方向朝向除尘仓100轴线方向。倾斜板用于引导气流走向,由于受流动气体的气流作用会在倾斜板上表面处形成负压面,进一步吸引新进入的烟气流向倾斜板上表面处,进而再流向布袋110处进行过滤,并且两侧相对设置的倾斜板恰好形成倒三角的斗状结构,使得布袋110上落下的杂质经斗状结构的收集落入灰斗出口134,而不会被烟气进口132处新进入的烟气吹到相对设置的洗气出口133处。

30.进一步的,所述粉尘挡板131的最底端低于所述烟气进口132和洗气出口133的最底端。

31.进一步的,所述布袋110设置有多个,对应每个布袋110上方均设置有净煤出口121,多个净煤出口121通过净煤管路150汇集。净煤出口121设置于布袋110同轴的正上方,方便收集净煤气的同时,方便清洗布袋110。

32.进一步的,所述灰斗出口134与除尘仓100之间连接有梭形缓冲部135。梭形缓冲部135用于缓存布袋110落下的杂质,梭形缓冲部135的下半部分为便于收集的漏斗状,上半部

分为倒扣的漏斗状,由于梭形缓冲部135与除尘仓100之间的连接口较小,从而避免受烟气扰动再次被吹到粉尘腔130内。

33.以上已将本实用新型做一详细说明,以上所述,仅为本实用新型之较佳实施例而已,当不能限定本实用新型实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本实用新型涵盖范围内。