1.本实用新型涉及矿山技术领域,具体涉及一种智能焦化配料设备。

背景技术:

2.矿山工厂生产工艺中,配备有配料仓,功能是用于按配方所需的各组分粉状原料的接收、贮存和卸出,以保证生产连续进行。

3.目前,市面上的焦化配料设备在进行配料的时候都是全部进行倒入的,使用全部倒入配料的方法,会造成配料的准确性极低,造成极大的影响,市面上的配料设备通常只有一个储物仓且无法进行拆卸,使用单一储物仓会造成配料效率极低且不方便拆卸清洗。

技术实现要素:

4.本实用新型的目的在于克服现有技术中存在的问题,提供一种智能焦化配料设备,本装置可以提高配料的准确性。

5.为解决上述问题,本实用新型采用如下的技术方案:

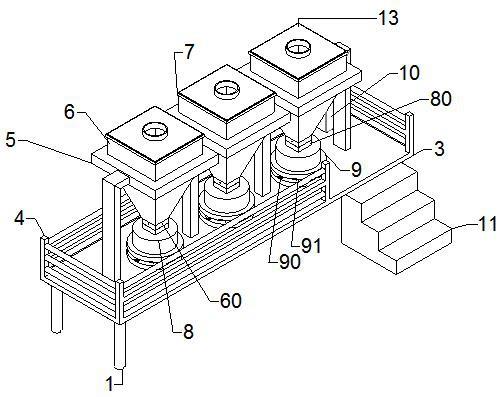

6.一种智能焦化配料设备,包括:装置支腿,装置支架,检修平台,安全护栏,料仓支架,储物仓,装置顶盖,称重仓,称重仓支架,控制电箱,台阶,出料管道及太阳能板,所述装置支架螺栓连接于所述装置支腿顶部,所述检修平台螺栓连接于所述装置支架顶部,所述安全护栏焊接于所述检修平台避免发生跌落事故,提高了工作人员的安全性,所述料仓支架螺栓连接于所述检修平台顶部可以进行整体的拆卸及更换提高了适用范围,所述储物仓可拆卸连接于所述料仓支架内壁便于拆卸总而进行维护更换及保养,所述装置顶盖可拆卸连接于所述储物仓顶部避免了发生尘埃污染,所述称重仓焊接于所述称重仓支架内壁,所述称重仓支架螺栓连接于所述检修平台顶部提高了其灵活性,所述控制电箱螺栓连接于所述检修平台顶部,所述台阶螺栓连接于所述检修平台外壁,所述出料管道法兰连接于所述称重仓底部,所述太阳能板螺栓连接于所述装置顶盖顶部可以通过太阳能进行供能,提高了环境的保护性;

7.在上述任一方案中优选的是,所述储物仓底部焊接有出料口,所述出料口内壁枢轴连接有电磁蝶阀一便于进行电磁控制从而进行自动化操作提高了智能型,所述电磁蝶阀一电连接所述控制电箱通过控制电箱进行调节,所述储物仓等间距三个设置提高了原料的承载能力,便于进行大规模配料提高了效率,所述装置顶盖顶部焊接有进料口一便于进行与送料装置软接,避免了原料的漏散;

8.在上述任一方案中优选的是,所述称重仓等间距三个设置,所述称重仓顶部焊接有进料口,所述进料口与所述储物仓底部法兰连接避免原料粉尘散出避免了粉尘爆炸提高了安全性,所述称重仓底部焊接有出料口二,所述出料口二内壁数轴连接有电磁蝶阀二进行自动控制从而提高效率,所述称重仓外壁与所述称重仓支架焊接便于与检修平台进行连接提高了稳定性;

9.在上述任一方案中优选的是,所述称重仓支架底部螺栓连接有缓震装置及称重传

感器,所述缓震装置十字型四个排列便于进行缓震从而提高了称重仓的稳定性,所述称重传感器种类设置为gy

‑

4轮辐式测量精度高、温度特性好、工作稳定;

10.相比于现有技术,本实用新型的优点在于:设置的储物仓为三个可以进行多种原料的存储提高了配料效率,设置的称重仓利于进行原料称重提高了配料的准确性,设置的称重传感器提高了准确性,储物仓为可拆卸设置从而便于进行维护和更换,设置的缓震装置为本装置提供足够的缓震能力从而提高了稳定性。

附图说明

11.图1为本实用新型一优选实施例的整体结构示意图;

12.图2为本实用新型一优选实施例的主视图;

13.图3为本实用新型一优选实施例的左视图;

14.图4为本实用新型一优选实施例的剖视图。

15.图中:1装置支腿、2装置支架、3检修平台、4安全护栏、5料仓支架、6储物仓、7 装置顶盖、8称重仓、9称重仓支架、10控制电箱、11台阶、12出料管道、13太阳能板、 60出料口、61电磁蝶阀一、70进料口一、80进料口、81出料口二、82电磁蝶阀二、90 缓震装置、91称重传感器。

具体实施方式

16.实施例:

17.请参阅图1至图4,本实施例提供的一种智能焦化配料设备,包括:装置支腿1,装置支架2,检修平台3,安全护栏4,料仓支架5,储物仓6,装置顶盖7,称重仓8,称重仓支架9,控制电箱10,台阶11,出料管道12及太阳能板13,装置支架2螺栓连接于装置支腿1顶部,检修平台3螺栓连接于装置支架2顶部,安全护栏4焊接于检修平台3避免发生跌落事故,提高了工作人员的安全性,料仓支架5螺栓连接于检修平台3顶部可以进行整体的拆卸及更换提高了适用范围,储物仓6可拆卸连接于料仓支架5内壁便于拆卸从而进行维护更换及保养,装置顶盖7可拆卸连接于储物仓6顶部避免了发生尘埃污染,称重仓8焊接于称重仓支架9内壁,称重仓支架9螺栓连接于检修平台3顶部提高了其灵活性,控制电箱10螺栓连接于检修平台3顶部,台阶11螺栓连接于检修平台3外壁,出料管道12法兰连接于称重仓8底部,太阳能板13螺栓连接于装置顶盖7顶部可以通过太阳能进行供能,提高了环境的保护性。

18.在本实施例中,如图1

‑

图4所示,储物仓6底部焊接有出料口60,出料口60内壁枢轴连接有电磁蝶阀一61便于进行电磁控制从而进行自动化操作提高了智能型,电磁蝶阀一61电连接控制电箱10通过控制电箱10进行调节,储物仓6等间距三个设置提高了原料的承载能力,便于进行大规模配料提高了效率,装置顶盖7顶部焊接有进料口一70便于进行与送料装置软接,避免了原料的漏散。

19.在本实施例中,如图1

‑

图4所示,称重仓8等间距三个设置,称重仓8顶部焊接有进料口80,进料口80与储物仓6底部法兰连接避免原料粉尘散出避免了粉尘爆炸提高了安全性,称重仓8底部焊接有出料口二81,出料口二81内壁数轴连接有电磁蝶阀二82进行自动控制从而提高效率,称重仓8外壁与称重仓支架9焊接便于与检修平台3进行连接提高了稳定性。

20.在本实施例中,如图1

‑

图4所示,称重仓支架9底部螺栓连接有缓震装置90及称重传感器91,缓震装置90十字型四个排列便于进行缓震从而提高了称重仓的稳定性,称重传感器91种类设置为gy

‑

4轮辐式测量精度高、温度特性好、工作稳定。

21.工作原理:通过太阳能板13为本装置进行供能,通过控制电箱10进行本装置控制,通过原料输送装置将原料通过装置顶盖7顶部的进料口一70输送至储物仓6内部,然后通过电磁蝶阀61控制原料通过储物仓6底部的出料口60通过进料口80进入称重仓8内部,通过称重仓8外壁连接的称重仓支架9的称重传感器91进行重量检测,重量适合的时候电磁蝶阀二82通过称重传感器91的数据进行打开,然后通过出料口二81将原料传输至出料管道12,通过与出料管道12连接的其他装置进行工作。

22.综上,在本实施例中,相比于现有技术,本实用新型的优点在于:设置的储物仓为三个可以进行多种原料的存储提高了配料效率,设置的称重仓利于进行原料称重提高了配料的准确性,设置的称重传感器提高了准确性,储物仓为可拆卸设置从而便于进行维护和更换,设置的缓震装置为本装置提供足够的缓震能力从而提高了稳定性。

23.以上,仅为本实用新型较佳的具体实施方式;但本实用新型的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其改进构思加以等同替换或改变,都应涵盖在本实用新型的保护范围内。