1.本实用新型涉及高炉煤气塔体技术领域,更具体地说,涉及一种高炉煤气塔体内上端导流装置。

背景技术:

2.针对钢铁企业副产高炉煤气燃烧后so2超标的问题,以往均采用末端治理的方式,即对高炉煤气燃烧后的烟气进行脱硫处理。随着国家产业政策的调整,对so2的排放要求大幅提高,末端治理已不能够满足排放要求,这就要求钢铁企业要从源头实现高炉煤气精脱硫。

3.高炉煤气源头精脱硫装置,一般在脱硫塔前端会设置脱氯塔和水解塔,脱氯塔内装填脱氯催化剂,脱除煤气中氯离子。水解塔内装填水解催化剂,将有机硫转化为无机硫。为了保证煤气气流均匀通过催化剂,在脱硫塔内需要设置气流分配装置和导流装置。同时上部导流装置要考虑拆卸吊装方便。在此专利中,设计出一种高炉煤气塔体内上端导流装置。该高炉煤气塔体内上端导流装置,即能保证煤气气流分布均匀,又便于拆卸吊装。

技术实现要素:

4.1.实用新型要解决的技术问题

5.本实用新型的目的在于克服现有技术的不足,提供了一种高炉煤气塔体内上端导流装置,本实用新型通过同心异径管和球形封头构成高炉煤气塔体内上端导流装置,即能保证煤气气流分布均匀,又便于拆卸吊装,导流装置能够适应高炉煤气流量大、压力低、成分复杂等状况,降低高炉煤气阻力和压降,提高催化剂转化效率,同时便于催化剂定期更换,经济效益可观。

6.2.技术方案

7.为达到上述目的,本实用新型提供的技术方案为:

8.本实用新型的一种高炉煤气塔体内上端导流装置,包括同心异径管和球形封头,所述的同心异径管设置在球形封头下侧,同心异径管的外表面设置有吊环,同心异径管的底部外沿设置有连接角钢和连接钢板,所述的连接钢板和同心异径管的下边缘焊接,连接角钢和连接钢板焊接,同心异径管底部设置有填料模块,所述的连接角钢与填料模块之间通过钢丝绑扎,同心异径管和填料模块之间设置有封闭钢板。

9.进一步地,所述的同心异径管和球形封头构成导流装置,封闭钢板将同心异径管的下端封闭。

10.进一步地,所述的同心异径管和球形封头均分割为4块子模块,每块接口处打若干孔洞,相邻的同心异径管子模块之间、相邻的的球形封头子模块之间分别通过钢丝绑扎连接。

11.进一步地,所述的同心异径管的表面开设有非贯通孔,非贯通孔内设置有限位柱,钢丝缠绕在限位柱的柱体上。

12.进一步地,所述的限位柱的表面开设有限位凹槽,钢丝穿过限位柱延伸至非贯通孔内并卡在限位凹槽内。

13.3.有益效果

14.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

15.本实用新型通过同心异径管和球形封头构成高炉煤气塔体内上端导流装置,即能保证煤气气流分布均匀,又便于拆卸吊装,同心异径管和球形封头均分割为块子模块,每块接口处打若干孔洞,相邻的同心异径管子模块之间、相邻的的球形封头子模块之间分别通过钢丝绑扎连接,在塔内件检修或更换填料模块时,拆除绑扎的钢丝,将同心异径管和球形封头分块吊出塔体,实现快速拆卸、吊装,导流装置能够适应高炉煤气流量大、压力低、成分复杂等状况,降低高炉煤气阻力和压降,提高催化剂转化效率,同时便于催化剂定期更换,经济效益可观。

附图说明

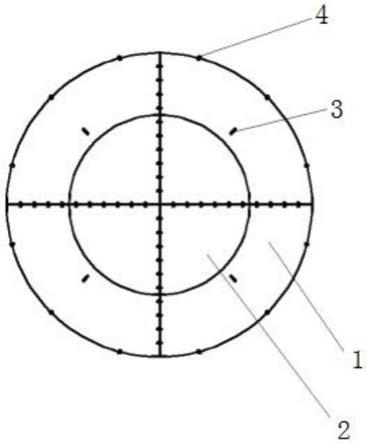

16.图1为本实用新型的平面图;

17.图2为本实用新型的轴侧图;

18.图3为本实用新型的断面图;

19.图4为本实用新型的局部结构图;

20.图5为本实用新型的同心异径管连接效果图;

21.图6为本实用新型的整体安装效果图。

22.图中:1、同心异径管;11、非贯通孔;12、限位柱;13、限位凹槽;2、球形封头;3、吊环;4、连接角钢;5、连接钢板;6、封闭钢板。

具体实施方式

23.下面结合附图和实施例对本实用新型作进一步的描述:

24.实施例1

25.从图1

‑

6可以看出,本实施例的一种高炉煤气塔体内上端导流装置,包括同心异径管1和球形封头2,所述的同心异径管1设置在球形封头2下侧,同心异径管1的外表面设置有吊环3,吊环3设置在同心异径管1上,用于同心异径管1和球形封头2的吊装,同心异径管1的底部外沿设置有连接角钢4和连接钢板5,用于固定导流装置,所述的连接钢板5和同心异径管1的下边缘焊接,连接角钢4和连接钢板5焊接,同心异径管1底部设置有填料模块,所述的连接角钢4与填料模块之间通过钢丝绑扎,同心异径管1和填料模块之间设置有封闭钢板6。

26.同心异径管1和球形封头2构成导流装置,同心异径管1在下侧,球形封头2在上侧,封闭钢板6将同心异径管1的下端封闭,阻断煤气气流进入导流装置内部。

27.同心异径管1和球形封头2均分割为4块子模块,每块接口处打若干孔洞,相邻的同心异径管1子模块之间、相邻的的球形封头2子模块之间分别通过钢丝绑扎连接。

28.同心异径管1的表面开设有非贯通孔11,非贯通孔11内设置有限位柱12,钢丝缠绕在限位柱12的柱体上,限位柱12的表面开设有限位凹槽13,钢丝穿过限位柱12延伸至非贯通孔11内并卡在限位凹槽13内。

29.本实用新型通过同心异径管1和球形封头2构成高炉煤气塔体内上端导流装置,即

能保证煤气气流分布均匀,又便于拆卸吊装,同心异径管1和球形封头2均分割为4块子模块,每块接口处打若干孔洞,相邻的同心异径管1子模块之间、相邻的的球形封头2子模块之间分别通过钢丝绑扎连接,在塔内件检修或更换填料模块时,拆除绑扎的钢丝,将同心异径管1和球形封头2分块吊出塔体,实现快速拆卸、吊装,导流装置能够适应高炉煤气流量大、压力低、成分复杂等状况,降低高炉煤气阻力和压降,提高催化剂转化效率,同时便于催化剂定期更换,经济效益可观。

30.以上示意性的对本实用新型及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

技术特征:

1.一种高炉煤气塔体内上端导流装置,包括同心异径管(1)和球形封头(2),其特征在于:所述的同心异径管(1)设置在球形封头(2)下侧,同心异径管(1)的外表面设置有吊环(3),同心异径管(1)的底部外沿设置有连接角钢(4)和连接钢板(5),所述的连接钢板(5)和同心异径管(1)的下边缘焊接,连接角钢(4)和连接钢板(5)焊接,同心异径管(1)底部设置有填料模块,所述的连接角钢(4)与填料模块之间通过钢丝绑扎,同心异径管(1)和填料模块之间设置有封闭钢板(6)。2.根据权利要求1所述的一种高炉煤气塔体内上端导流装置,其特征在于:所述的同心异径管(1)和球形封头(2)构成导流装置,封闭钢板(6)将同心异径管(1)的下端封闭。3.根据权利要求1所述的一种高炉煤气塔体内上端导流装置,其特征在于:所述的同心异径管(1)和球形封头(2)均分割为4块子模块,每块接口处打若干孔洞,相邻的同心异径管(1)子模块之间、相邻的球形封头(2)子模块之间分别通过钢丝绑扎连接。4.根据权利要求1所述的一种高炉煤气塔体内上端导流装置,其特征在于:所述的同心异径管(1)的表面开设有非贯通孔(11),非贯通孔(11)内设置有限位柱(12),钢丝缠绕在限位柱(12)的柱体上。5.根据权利要求4所述的一种高炉煤气塔体内上端导流装置,其特征在于:所述的限位柱(12)的表面开设有限位凹槽(13),钢丝穿过限位柱(12)延伸至非贯通孔(11)内并卡在限位凹槽(13)内。

技术总结

本实用新型公开了一种高炉煤气塔体内上端导流装置,属于高炉煤气塔体技术领域。本实用新型包括同心异径管和球形封头,所述的同心异径管设置在球形封头下侧,同心异径管底部设置有填料模块,同心异径管和填料模块之间设置有封闭钢板。本实用新型通过同心异径管和球形封头构成高炉煤气塔体内上端导流装置,即能保证煤气气流分布均匀,又便于拆卸吊装,同心异径管和球形封头均分割为块子模块,在塔内件检修或更换填料模块时,拆除绑扎的钢丝,将同心异径管和球形封头分块吊出塔体,导流装置能够适应高炉煤气流量大、压力低、成分复杂等状况,降低高炉煤气阻力和压降,提高催化剂转化效率,同时便于催化剂定期更换,经济效益可观。经济效益可观。经济效益可观。

技术研发人员:杨猛 安忠义 龙志峰 徐庆余

受保护的技术使用者:中冶华天南京工程技术有限公司

技术研发日:2021.07.14

技术公布日:2021/12/7