1.本实用新型属于原油分离技术领域,具体涉及一种能实现原油集输的油、水、固杂三项分离装置。

背景技术:

2.随着新、老油田开发求产的延续以及三次采油的各项增产措施的投入使用,油井采出液里的原油脱水、除杂已成为计量、管输、转油和集中处理站的主要问题。

3.老区块、老油井增产增效措施的多样化、各种化学助剂的广泛应用、油井出砂逐渐加剧等原因,使管输到各级转油站和集中处理站的原油无法实现彻底的油、水、固杂的分离,原因是采出液里混杂的东西太多,有不同性质组分的原油、有泥砂、有明胶冻胶微球等聚合物、有降凝/降粘增产的高分子材料、有悬浮剂等多种化学成分与储层反应后的絮粘物,而这类物质多以泡絮状游移在采出液中,恰巧成了包裹油粒和水分子的最佳行囊,因此破乳剂无法将原油和采出水彻底分离,从而造成大量的含水含固废的原油被当成废弃液,而迫不得已让其他环保部门拿去处置,产生大量的原油流失和不必要的浪费,同时还造成业主方因交送的原油脱水不彻底而造成原油品质差,且难以交送下游炼化的问题,以及分离不净的混合污水也增加了后期污水处理难度。

技术实现要素:

4.本实用新型的目的在于提供一种能实现原油集输的油、水、固杂三项分离装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种能实现原油集输的油、水、固杂三项分离装置,包括:

6.离心式分离机,具有连通至自身内部的混液入口以及设置在混液入口两侧的纯原油出口,所述纯原油出口用于注入过滤的液体;

7.粗过滤器,输入端与所述纯原油出口通过管道连接,该管道上还设置有提供动力的真空动力组件;

8.过滤组件,输入端与所述粗过滤器的输出端相连接,且过滤组件的输出部与出油组件以及出杂组件形成两个独立支路,其中一个支路为油液出口,另一个支路为杂质出口;

9.其中,过滤组件包括油水分离塔、真空分离罐、低功率加热器,所述低功率加热器的输出端与粗过滤器的输出端通过管道相连接,所述油水分离塔的内部设置有依次连接的过滤器、破乳化装置、聚结分离装置,所述低功率加热器的输出端与所述过滤器的输入端通过管道相连接,所述聚结分离装置的输出端与所述真空分离罐的输出端通过管道相连接;

10.出油组件,具有精过滤功能的微粒过滤器,所述微粒过滤器通过管道与油液出口相连接,在油液出口与管道的连接处还设置有提供动力的油泵,所述聚结分离装置、油泵以及微粒过滤器构成油液出口支路;

11.出杂组件,具有回收所述真空分离罐冷凝水的冷凝箱,所述冷凝箱的输出端上同

样连接有管道,该管道上设置有真空泵,所述冷凝箱的底部还设置有冷凝水出口,所述真空分离罐、冷凝箱、真空泵以及冷凝水出口构成杂质出口支路。

12.优选的,所述微粒过滤器与粗过滤器输出端的管道上连通有循环管,所述循环管内液体朝向所述低功率加热器的方向流动,其中循环管上具有带动液体传输的动力泵。

13.优选的,所述微粒过滤器、循环管、过滤组件三者形成循环支路。

14.优选的,所述油水分离塔内部的过滤器由相互连通的一级过滤器与二级过滤器构成,所述二级过滤器与所述破乳化装置相连接。

15.优选的,所述真空分离罐包括啧淋装置、立体闪蒸塔和冷凝分离装置,所述立体闪蒸塔为所述啧淋装置的下级单元,所述冷凝分离装置为所述立体闪蒸塔的下级单元,冷凝分离装置与所述冷凝箱相连通。

16.优选的,所述离心式分离机还包括出渣口、出水口和碟片,所述碟片沿混液入口中心对称,且倾斜状分布在离心式分离机的内部,所述出渣口贯通开设在所述离心式分离机的中部,所述出水口设置在离心式分离机的两侧且处于所述纯原油出口的底部。

17.优选的,所述真空动力组件包括真空阀。

18.优选的,所述冷凝箱背离真空泵的侧面开设有侧槽,所述侧槽的内部放置有冲击板,所述侧槽的开口内壁对称固定有内限位板,所述内限位板与所述冲击板之间连接有内置弹簧,所述冲击板的两端与所述内限位板部分重叠,且所述冲击板朝向所述侧槽的开口处设置还固定有与之垂直的柱状体,所述侧槽的内壁还设置分隔凸起,所述分隔凸起为半球体结构。

19.与现有技术相比,本实用新型的有益效果是:

20.1.通过本实用新型的设计,彻底解决了油、水、固杂分离难、治理成本高、混合液里的原油不能被充分回收利用的问题;

21.2.通过设计的冲击板,能够快速的将冷凝箱内壁上的水珠振动掉落,从而达到快速排液且不残留的目的,设计的分隔凸起,既能够进行力度传导,又能够减小接触面,避免冲击面过大造成的损伤。

附图说明

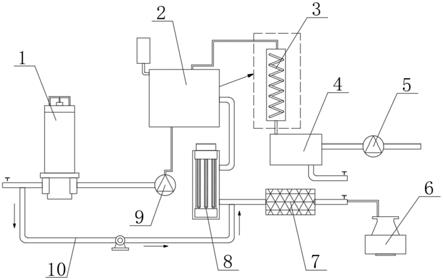

22.图1为本实用新型的结构示意图;

23.图2为本实用新型离心式分离机的剖视图;

24.图3为本实用新型冷凝箱的剖视图;

25.图4为本实用新型图3中a区域的放大示意图。

26.图中:1、微粒过滤器;2、油水分离塔;3、真空分离罐;4、冷凝箱;5、真空泵;6、离心式分离机;61、出渣口;62、出水口;63、纯原油出口;64、混液入口;65、碟片;7、粗过滤器;8、低功率加热器;9、油泵;10、循环管;11、内置弹簧;12、内限位板;13、冲击板;14、侧槽;15、分隔凸起。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的

实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.请参阅图1至图4,本实用新型提供一种技术方案:一种能实现原油集输的油、水、固杂三项分离装置,包括:

29.离心式分离机6,具有连通至自身内部的混液入口64以及设置在混液入口64两侧的纯原油出口63,纯原油出口63用于注入过滤的液体;

30.粗过滤器7,输入端与纯原油出口63通过管道连接,该管道上还设置有提供动力的真空动力组件;

31.过滤组件,输入端与粗过滤器7的输出端相连接,且过滤组件的输出部与出油组件以及出杂组件形成两个独立支路,其中一个支路为油液出口,另一个支路为杂质出口;

32.其中,过滤组件包括油水分离塔2、真空分离罐3、低功率加热器8,低功率加热器8的输出端与粗过滤器7的输出端通过管道相连接,油水分离塔2的内部设置有依次连接的过滤器、破乳化装置、聚结分离装置,低功率加热器8的输出端与过滤器的输入端通过管道相连接,聚结分离装置的输出端与真空分离罐3的输出端通过管道相连接;

33.出油组件,具有精过滤功能的微粒过滤器1,微粒过滤器1通过管道与油液出口相连接,在油液出口与管道的连接处还设置有提供动力的油泵9,聚结分离装置、油泵9以及微粒过滤器1构成油液出口支路;

34.出杂组件,具有回收真空分离罐3冷凝水的冷凝箱4,冷凝箱4的输出端上同样连接有管道,该管道上设置有真空泵5,冷凝箱4的底部还设置有冷凝水出口,真空分离罐3、冷凝箱4、真空泵5以及冷凝水出口构成杂质出口支路,彻底解决了油、水、固杂分离难、治理成本高、混合液里的原油不能被充分回收利用的问题。

35.本实施例中,优选的,微粒过滤器1与粗过滤器7输出端的管道上连通有循环管10,循环管10内液体朝向低功率加热器8的方向流动,可以将不合格的成品再次返回过滤组件内进行二次或者多次加工,其中循环管10上具有带动液体传输的动力泵。

36.本实施例中,优选的,微粒过滤器1、循环管10、过滤组件三者形成循环支路。

37.本实施例中,优选的,油水分离塔2内部的过滤器由相互连通的一级过滤器与二级过滤器构成,二级过滤器与破乳化装置相连接。

38.本实施例中,优选的,真空分离罐3包括啧淋装置、立体闪蒸塔和冷凝分离装置,立体闪蒸塔为啧淋装置的下级单元,冷凝分离装置为立体闪蒸塔的下级单元,冷凝分离装置与冷凝箱4相连通。

39.本实施例中,优选的,离心式分离机6还包括出渣口61、出水口62和碟片65,碟片65沿混液入口64中心对称,且倾斜状分布在离心式分离机6的内部,在加工中,离心式分离机6内部会产生强大的离心力,具有不同密度的多组分在离心力的作用下成圆环状,密度最大的固体颗粒粒向外运动积聚在转鼓的周壁,轻相液体在最内层由于转鼓高速旋转产生的离心力远远大于重力,因此离心分离只需很少的时间即能获得重力分离的效果,出渣口61贯通开设在离心式分离机6的中部,出水口62设置在离心式分离机6的两侧且处于纯原油出口63的底部。

40.本实施例中,优选的,真空动力组件包括真空阀。

41.本实施例中,优选的,冷凝箱4背离真空泵5的侧面开设有侧槽14,侧槽14的内部放

置有冲击板13,通过设计的冲击板13,能够快速的将冷凝箱4内壁上的水珠振动掉落,从而达到快速排液且不残留的目的,设计的分隔凸起15,既能够进行力度传导,又能够减小接触面,避免冲击面过大造成的损伤,侧槽14的开口内壁对称固定有内限位板12,内限位板12与冲击板13之间连接有内置弹簧11,冲击板13的两端与内限位板12部分重叠,且冲击板13朝向侧槽14的开口处设置还固定有与之垂直的柱状体,侧槽14的内壁还设置分隔凸起15,分隔凸起15为半球体结构。

42.本实用新型的工作原理及使用流程:本实用新型在使用时,将需要分离的物料从混液入口64中注入,并进入分离机的转鼓内部,在强大的离心力场作用下,物料经过一组碟片65组成的碟片束的分离间隔中,从碟片65的底端沿表面流向碟片65的顶端,比重较大的固体沿碟片65壁向底端运动,积聚在分离机底部的沉渣区,定期通过出渣口61自动排出机外,比重较小的液体沿碟片65壁向顶端运动,直至汇聚至转鼓顶部的向心泵处,通过纯原油出口63排出,并输出至下道工序;在分离机工作时中,当分离出来的原油未达到处理理想状态的油液时,通过真空系统形成的负压作用下进入粗过滤器7,滤除大颗粒杂质后进入低功率加热器8,油液经加热后进入油水分离塔2,通过油水分离塔2滤除油液中的杂质,随后进入油水分离塔2内部一、二级过滤器滤除油中的细微杂质,然后进入破乳化装置,通过割断乳化油的分子链,使油分子和水分子彻底分离,再通过聚结分离装置进行分水处理,由于其滤芯采用了强化亲油疏水技术,改变了油水两相界面的相互作用力,使油中的细小水滴加速运动,并集结成大的水滴从油中分离析出,沉淀于一、二级过滤器的底部,由排水阀放出,然后油液进入真空分离罐3,利用三维立体真空闪蒸技术,通过啧淋装置油液形成很薄的油膜,油膜在立体闪蒸塔上形成曝气面积很大的锥面,通过增加油液在高真空状态下的曝气面积和停留时间,使得油液中的水分和气体、轻质竖等被充分蒸发脱除,蒸发的水分、气体及轻质经等经冷凝分离装置冷却后由真空泵5排出,脱除水分和气体的油液经油泵9输出,最后进入微粒过滤器1,滤除微粒杂质后完成最终用的三项彻底分离过程;当上述加工完成后,成品质量仍然较低时,通过循环管10再次进行加工;在使用中,冷凝箱4的内壁会凝结水珠,此时拉动柱状体,使得冲击板13朝向内限位板12运动并挤压内置弹簧11,随后释放柱状体,接着在内置弹簧11的回弹下,冲击板13朝向侧槽14运动,并将回弹力传递给分隔凸起15,分隔凸起15带动整个冷凝箱4振动,从而将凝结在内壁上的水珠振动掉落。

43.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。