1.本发明属于高温润滑剂的领域,涉及一种热冲压用环保型润滑剂及制备使用方法,具体为一种高温金属热塑性加工用环保型高温润滑剂及制备使用方法。

背景技术:

2.在热冲压过程中,润滑必不可少。将润滑剂喷涂在热冲压磨具表面可以提供一层有效润滑膜以保护磨具,提供低摩擦以及确保坯料与磨具的平稳滑动和坯料的顺利脱模。一直以来,石墨在油水乳浊液中的分散液是广泛应用的热轧用润滑剂,这主要是因为石墨优异的润滑和耐热性,如中国专利公开号cn1044037a、cn104403771a等。然而石墨容易造成黑色污染和不清洁的车间环境。所以需要寻找更清洁的高温润滑剂。如中国专利公开号cn101508854、cn110305719a、cn1845982、cn1243150a用滑石粉、碳纳米管、膨润土、硅石灰等。然而添加的润滑剂依然是固体润滑剂,一方面不容易均匀分散,且喷吹过程中的固体粉末容易对环境产生额外的负担。并且所给润滑剂只能在特定温度区间使用。

技术实现要素:

3.要解决的技术问题

4.为了避免现有技术的不足之处,本发明提出一种高温金属热塑性加工用环保型高温润滑剂及制备使用方法,提供一种金属热塑性加工用环保型水溶性高温润滑剂及润滑剂润滑区间的可控调节方法,主要适用于金属(钢、铝、钛合金等)在高温状态下的锻造、轧制、挤压等成型工艺,尤其适用于锻造钢、铝时的润滑,在使用过程中不仅不会造成污染。且可根据使用环境和温度进行成分的简单调节进而在在目标温度提供有效润滑。

5.技术方案

6.一种高温金属热塑性加工用环保型高温润滑剂,其特征在于构成组分的质量百分比为:1

‑

90%的碳酸锂、1

‑

90%的碳酸钠、1

‑

90%的碳酸钾、0.1

‑

30%的添加剂以及余量为水;所述碳酸锂、碳酸钠和碳酸钾的复合实现300

‑

1000℃的高温润滑。

7.所述构成组分的质量百分比为:碳酸锂的含量为1

‑

20%,碳酸钠:5

‑

80%,碳酸钾:5

‑

50%,添加剂0.1

‑

20%其余为水。

8.所述添加剂包括但不限于:可溶性聚合物或无机酸,用于提高润滑剂的粘度和润湿性。

9.所述无机酸包括但不限于:碳酸或硼酸。

10.所述可溶性聚合物包括但不限于:甘油、水溶性环氧树脂、水溶性聚氯树脂、聚氧乙烯、聚氨酯、阴离子聚丙烯酰胺、硬脂酸、十二烷基磺酸钠、丙烯酸、丁烯酸或马来酸。

11.一种制备所述高温金属热塑性加工用环保型高温润滑剂的方法,其特征在于:将质量百分比为:1

‑

90%的碳酸锂、1

‑

90%的碳酸钠、1

‑

90%的碳酸钾、0.1

‑

30%的添加剂在使用前混合后,加入余量为水配置得到润滑剂。

12.一种所述高温金属热塑性加工用环保型高温润滑剂的使用方法,其特征在于:将

制备好的润滑剂喷在磨具上,连续冲压将使磨具表面有较高的温度。进而使润滑剂中的水挥发,产生润滑剂涂层。

13.一种所述高温金属热塑性加工用环保型高温润滑剂的使用方法,其特征在于:将制备好的润滑剂喷在金属上,烘干后形成润滑涂层。

14.所述涂层的厚度为10

‑

200μm。

15.所述涂层的厚度为20

‑

50μm。

16.有益效果

17.本发明提出的一种高温金属热塑性加工用环保型高温润滑剂及制备使用方法,针对现有铸造中所需润滑、脱模,提供一种水基环保型高温润滑剂;碱金属碳酸盐为润滑剂的核心组分;其特征在于润滑剂构成主要组份为碳酸锂、碳酸钠和碳酸钾;碳酸锂可以提高润滑剂在800℃以上温度的润滑性能,碳酸钠可以提供500

‑

700℃的高温润滑,碳酸钾可以提供600

‑

900℃的高温润滑,碳酸锂、碳酸钠和碳酸钾的复合可以实现300

‑

1000℃的高温润滑。

18.本发明还提供了所述的水溶性高温润滑剂针对目标使用温度进行简单组分调控的设计方法,本发明润滑剂润滑效果好,摩擦系数低并且稳定,制备工艺简单,通过配方和工艺得调整,可以调控润滑剂的使用温度区间。

19.本发明润滑剂的检测方法如下:使用umt

‑

tribolab(bruker,germany)评估润滑剂/涂层的润滑摩擦磨损性能。对偶球为高速钢(hss)球,温度为室温

‑

900℃,载荷10n,线速度0.1m/s,摩擦半径15mm,运行时间10min。

20.有益效果具体为:

21.①

本发明制备了一种水溶性碱金属碳酸盐基高温润滑剂。本发明中的润滑剂溶于水,用水冲洗残余和洒落的润滑剂即可完成回收和清洗。

22.②

本发明中润滑剂可以通过简单组分调控适应300

‑

1000℃宽温域的高温润滑需求;碳酸锂的熔点为720℃,碳酸钠的熔点为851℃,碳酸钾的熔点为891℃,两种或是两种以上碳酸盐通过不同的比例复合可以形成碳酸盐的共晶,这些共晶有不同的熔点,熔点都在720℃以下,碳酸盐在接近或者处于熔点时,碳酸盐变软并且在熔化后可以形成熔融盐,这种包含有正负离子的熔盐被认为是高温离子液体,可以形成自组装的层状结构,易于剪切,从而减低摩擦和磨损。

23.③

本发明中可溶性聚合物,无机酸等添加剂的加入主要用于提高润滑剂的粘度和润湿性粘度和润湿性。

24.④

本发明制备的润滑剂润滑效果好,对环境不造成任何污染,是绿色环保型润滑剂。

附图说明

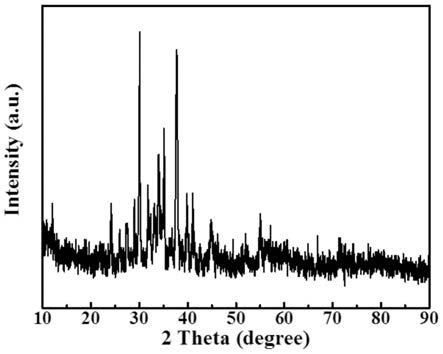

25.图1为实施例1中本发明的高温润滑剂的xrd

26.实施例1中以碳酸钠25%,碳酸钾5%为主要润滑组分的润滑剂薄膜的xrd组成,所示衍射峰主要为碳酸钠钾形成的共晶盐所形成的峰。

具体实施方式

27.现结合实施例、附图对本发明作进一步描述:

28.本发明的技术方案如下:

29.①

本发明针对现有铸造中所需润滑、脱模,提供一种水基环保型高温润滑剂;碱金属碳酸盐为润滑剂的核心组分;其特征在于所述材料按照质量百分比计由以下组分构成:

30.a碳酸锂:0

‑

90%

31.b碳酸钠:1

‑

90%

32.c碳酸钾:1

‑

90%

33.d添加剂:0.1

‑

30%

34.e水:5

‑

99%

‑

35.②

作为优选,碳酸锂的含量为0

‑

20%,碳酸钠:5

‑

80%,碳酸钾:5

‑

50%,添加剂0.1

‑

20%其余为水。

36.③

作为优选,添加剂为可溶性聚合物,无机酸等用于提高润滑剂的粘度和润湿性。

37.④

作为优选,添加剂为甘油、水溶性环氧树脂、水溶性聚氯树脂、聚氧乙烯、聚氨酯、阴离子聚丙烯酰胺、硬脂酸、十二烷基磺酸钠、丙烯酸、丁烯酸、马来酸、碳酸、硼酸等。

38.⑤

在一个实施方案中,跟据热冲压工况温度调节润滑剂的组成,润滑剂均为固体粉末,可按比通过搅拌溶于水中。

39.⑥

在使用中铸件表面温度为300

‑

1000℃,润滑剂要有合适的粘度和润湿性,以确保润滑剂有好的高温润滑性能。

40.⑦

在一个实施方案中,将制备好的润滑剂喷在磨具上,连续冲压将使磨具表面有较高的温度。进而使润滑剂中的水挥发,产生一层润滑剂涂层,涂层的厚度为10

‑

200μm;优选厚度为20

‑

50μm。

41.⑧

本发明中材料的检测方法如下:

42.摩擦磨损性能通过umt

‑

tribolab(bruker,germany)摩擦磨损试验机的球

‑

盘模式进行评价,对偶球为高速钢(hss)球,温度室温

‑

1000℃,载荷5

‑

200n,线速度0.05

‑

0.4m/s,摩擦半径15mm,运行时间10min。

43.实施例1:

44.一种热冲压用环保型复合润滑剂,按以下质量比配置纳米复合润滑剂,碳酸钠25%,碳酸钾5%,硬脂酸5%,余量为水。将配置好的润滑剂喷在316不锈钢上,在120℃下烘干,形成厚度为50μm左右的润滑涂层,而后用umt

‑

tribolab(bruker,germany)评估润滑剂/涂层的润滑摩擦磨损性能。对偶球为高速钢(hss)球,温度室温

‑

900℃,载荷10n,线速度0.1m/s,摩擦半径15mm,运行时间10min

45.所述高温润滑剂的摩擦系数较小,550

‑

920℃范围内的摩擦系数为0.37

‑

0.45,且数据稳定,钢件的磨损率为10

‑7mm3n

‑1m

‑1数量级。

46.实施例2:

47.一种热冲压用环保型复合润滑剂,按以下质量比配置纳米复合润滑剂,碳酸钠20%,碳酸钾10%,硬脂酸5%,余量为水。将配置好的润滑剂喷在316不锈钢上,在120℃下烘干,形成厚度为50μm左右的润滑涂层,而后用umt

‑

tribolab(bruker,germany)评估润滑剂/涂层的润滑摩擦磨损性能。对偶球为高速钢(hss)球,温度室温

‑

920℃,载荷10n,线速度

0.1m/s,摩擦半径15mm,运行时间10min

48.所述高温润滑剂的摩擦系数较小,450

‑

920℃范围内的摩擦系数为0.28

‑

0.45,且数据稳定,钢件的磨损率为10

‑7mm3n

‑1m

‑1数量级。对比中国专利cn111909762a一种水溶性钢管热轧用耐高温润滑剂,只能在1000

‑

1200℃较窄温度区间的润滑,本专利中的润滑剂可以在更宽温域提供润滑。

49.实施例3:

50.一种热冲压用环保型复合润滑剂,按以下质量比配置纳米复合润滑剂,碳酸钠15%,碳酸钾15%,硬脂酸5%,余量为水。将配置好的润滑剂喷在316不锈钢上,在120℃下烘干,形成厚度为50μm左右的润滑涂层,而后用umt

‑

tribolab(bruker,germany)评估润滑剂/涂层的润滑摩擦磨损性能。对偶球为高速钢(hss)球,温度室温

‑

900℃,载荷10n,线速度0.1m/s,摩擦半径15mm,运行时间10min

51.所述高温润滑剂的摩擦系数较小,640

‑

825℃范围内的摩擦系数为0.27

‑

0.39,且数据稳定,钢件的磨损率为10

‑7mm3n

‑1m

‑1数量级。

52.实施例4:

53.一种热冲压用环保型复合润滑剂,按以下质量比配置纳米复合润滑剂,碳酸钠10%,碳酸钾20%,硬脂酸5%,余量为水。将配置好的润滑剂喷在316不锈钢上,在120℃下烘干,形成厚度为50μm左右的润滑涂层,而后用umt

‑

tribolab(bruker,germany)评估润滑剂/涂层的润滑摩擦磨损性能。对偶球为高速钢(hss)球,温度室温

‑

900℃,载荷10n,线速度0.1m/s,摩擦半径15mm,运行时间10min

54.所述高温润滑剂的摩擦系数较小,640

‑

925℃范围内的摩擦系数为0.17

‑

0.42,且数据稳定,钢件的磨损率为10

‑7mm3n

‑1m

‑1数量级。

55.实施例5:

56.一种热冲压用环保型复合润滑剂,按以下质量比配置纳米复合润滑剂,碳酸钠25%,碳酸锂5%,硬脂酸5%,余量为水。将配置好的润滑剂喷在316不锈钢上,在120℃下烘干,形成厚度为50μm左右的润滑涂层,而后用umt

‑

tribolab(bruker,germany)评估润滑剂/涂层的润滑摩擦磨损性能。对偶球为高速钢(hss)球,温度室温

‑

900℃,载荷10n,线速度0.1m/s,摩擦半径15mm,运行时间10min

57.所述高温润滑剂的摩擦系数较小,450

‑

920℃范围内的摩擦系数为0.26

‑

0.39,且数据稳定,钢件的磨损率为10

‑7mm3n

‑1m

‑1数量级。

58.实施例6:

59.一种热冲压用环保型复合润滑剂,按以下质量比配置纳米复合润滑剂,碳酸钠20%,碳酸锂10%,硬脂酸5%,余量为水。将配置好的润滑剂喷在316不锈钢上,在120℃下烘干,形成厚度为50μm左右的润滑涂层,而后用umt

‑

tribolab(bruker,germany)评估润滑剂/涂层的润滑摩擦磨损性能。对偶球为高速钢(hss)球,温度室温

‑

900℃,载荷10n,线速度0.1m/s,摩擦半径15mm,运行时间10min

60.所述高温润滑剂的摩擦系数较小,550

‑

920℃范围内的摩擦系数为0.26

‑

0.29,且数据稳定,钢件的磨损率为10

‑7mm3n

‑1m

‑1数量级。

61.实施例7:

62.一种热冲压用环保型复合润滑剂,按以下质量比配置纳米复合润滑剂,碳酸钠

15%,碳酸锂15%,硬脂酸5%,余量为水。将配置好的润滑剂喷在316不锈钢上,在120℃下烘干,形成厚度为50μm左右的润滑涂层,而后用umt

‑

tribolab(bruker,germany)评估润滑剂/涂层的润滑摩擦磨损性能。对偶球为高速钢(hss)球,温度室温

‑

900℃,载荷10n,线速度0.1m/s,摩擦半径15mm,运行时间10min

63.所述高温润滑剂的摩擦系数较小,450

‑

920℃范围内的摩擦系数为0.23

‑

0.38,且数据稳定,钢件的磨损率为10

‑7mm3n

‑1m

‑1数量级。

64.实施例8:

65.一种热冲压用环保型复合润滑剂,按以下质量比配置纳米复合润滑剂,碳酸钠10%,碳酸锂20%,硬脂酸5%,余量为水。将配置好的润滑剂喷在316不锈钢上,在120℃下烘干,形成厚度为50μm左右的润滑涂层,而后用umt

‑

tribolab(bruker,germany)评估润滑剂/涂层的润滑摩擦磨损性能。对偶球为高速钢(hss)球,温度室温

‑

900℃,载荷10n,线速度0.1m/s,摩擦半径15mm,运行时间10min

66.所述高温润滑剂的摩擦系数较小,550

‑

920℃范围内的摩擦系数为0.25

‑

0.3,且数据稳定,钢件的磨损率为10

‑7mm3n

‑1m

‑1数量级。

67.实施例9:

68.一种热冲压用环保型复合润滑剂,按以下质量比配置纳米复合润滑剂,碳酸钠10%,碳酸锂20%,硬脂酸5%,余量为水。将配置好的润滑剂喷在316不锈钢上,在120℃下烘干,形成厚度为50μm左右的润滑涂层,而后用umt

‑

tribolab(bruker,germany)评估润滑剂/涂层的润滑摩擦磨损性能。对偶球为高速钢(hss)球,温度室温

‑

900℃,载荷10n,线速度0.1m/s,摩擦半径15mm,运行时间10min

69.所述高温润滑剂的摩擦系数较小,640

‑

920℃范围内的摩擦系数为0.27

‑

0.37,且数据稳定,钢件的磨损率为10

‑7mm3n

‑1m

‑1数量级。

70.综上所述,本发明所述环保型高温润滑剂具有优异的润滑、抗压和抗粘着性能。这种环保型高温润滑剂在使用过程中具有无味、无色、无毒等优点,本发明高温润滑剂各组分均为水溶性,用水冲洗散落粉体即可完成清洗和回收,环境负担小,因而具备良好的推广及应用前景。

71.表1,实施例1

‑

9中不同润滑剂在不同温度下的摩擦系数

72.[0073][0074]

较低的摩擦系数意味着良好的润滑效果,通过简单调节润滑剂的组分,可以得到在不同温度区间的较低摩擦系数。