1.本实用新型属于废轮胎加工技术领域,具体涉及智能化废轮胎裂解反应器。

背景技术:

2.随着汽车交通工具的广泛使用,作为其消耗品的轮胎的报废量随之增加,轮胎都是用不熔或难熔的高分子弹性材料制成,具有很好的物理化学稳定性和较高的机械强度,通常废轮胎都不具备生物可降解性,且长期堆放很容易滋生病害,并污染土壤和水体资源,常规的填埋、燃烧等处理固体废弃物的方法对废轮胎都不适用。因此,如何妥善处理废轮胎,一直是世界公认的环保难题。热裂解处理是目前较为有效的集中处理废轮胎的合理方式,该技术处理量大,其产物裂解油、裂解炭黑材料等都有很大的利用价值,且该过程中产生的污染物也可以得到集中控制和治理。但在传统的废轮胎回转窑热裂解处理过程中,由于粗放的加热方式,无法对热裂解过程进行精准供能和控温,不但使裂解过程能耗高,而且裂解产物品质较低。

3.因此针对这一现状,迫切需要设计和生产智能化废轮胎裂解反应器,以满足实际使用的需要。

技术实现要素:

4.本实用新型的目的在于提供智能化废轮胎裂解反应器,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:智能化废轮胎裂解反应器,包括反应器本体、加热外壳和预处理机构,所述加热外壳的内腔设置有反应器本体,加热外壳通过焊接的轴承座与反应器本体转动连接,反应器本体内腔连接有螺旋输送机构,所述加热外壳的外周焊接有四个矩形阵列排列的支撑腿,四个支撑腿的底端焊接有配重板;

6.所述加热外壳的内壁焊接有多个环形隔板,多个环形隔板将加热外壳的内腔分隔为若干个加热腔,所述加热外壳的加热腔的内壁均通过多个固定夹连接有加热管,所述加热外壳的顶端设置有预处理机构;

7.所述预处理机构包括与处理桶、放料管和卸料管,所述处理桶焊接在加热外壳的顶端,处理桶的底端连通有放料管,放料管的底端连通有漏斗状的放料斗,放料斗的底端焊接有倾斜的带有电磁阀的卸料管,卸料管连通有波纹管,且卸料管还通过焊接的电动伸缩杆与波纹管连接,所述反应器本体的侧面连通有与波纹管适配的接料管,且接料管倾斜设计,接料管的外周也安装有电磁阀,所述处理桶的侧面也连接有螺旋输送机构,所述处理桶的顶端通过铰链转动连接有活动翻盖,所述处理桶的顶端还连通有加热抽风件。

8.优选的,所述加热抽风件包括抽风机、进气管和加热丝,所述抽风机通过多个螺钉连接在处理桶顶端开设的进气通道内壁,抽风机的顶端焊接有进气管,进气管的内壁通过多个固定夹连接有加热丝。

9.优选的,所述反应器本体的外周还焊接有中空齿轮,所述配重板的顶端通过多个

螺钉连接有电机底座,电机底座的顶端通过多个螺钉连接有旋转电机,旋转电机的输出轴通过联轴器连接有转动杆,转动杆的侧面焊接有与中空齿轮啮合连接的主动齿轮。

10.优选的,所述螺旋输送机构包括伺服电机、转动杆和螺旋状的绞龙片,两个所述伺服电机分别通过多个螺钉连接在处理桶和反应器本体的侧面,伺服电机的输出轴通过联轴器连接有转动杆,转动杆的外周焊接有绞龙片。

11.优选的,所述预处理机构的放料斗和放料管的侧面均开设有多个出风通道,所述加热外壳和预处理机构的外周均涂覆有保温涂料。

12.本实用新型的技术效果和优点:该智能化废轮胎裂解反应器,通过设计的环形隔板,形成不同的加热区域,开启不同数量的加热管,以及控制加热管的功率,满足不同的加热腔的加热和处理;预处理机构的螺旋输送机构能够对物料进行输送,加热抽风件的抽风机能将加热丝加热的空气抽进处理桶的内腔,进而对废轮胎进行预加热,热空气从出风通道出去,起到除水除湿的作用,降低反应器本体加工时的负担;该智能化废轮胎裂解反应器,不仅能够保证分区域加热,还能对废轮胎进行预处理。

附图说明

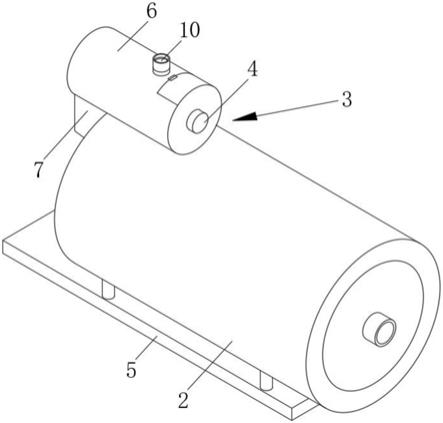

13.图1为本实用新型的结构示意图;

14.图2为本实用新型的俯视图;

15.图3为本实用新型的结构示意图

16.图4为本实用新型的加热抽风件的结构示意图。

17.图中:1反应器本体、2加热外壳、3预处理机构、4螺旋输送机构、5配重板、6处理桶、7放料管、9卸料管、10加热抽风件、11抽风机、12进气管、13中空齿轮、14旋转电机、15伺服电机、16转动杆、17绞龙片。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.除非单独定义指出的方向外,本文涉及的上、下、左、右、前、后、内和外等方向均是以本实用新型所示的图中的上、下、左、右、前、后、内和外等方向为准,在此一并说明。

20.本实用新型提供了如图1

‑

4所示的智能化废轮胎裂解反应器,包括反应器本体1、加热外壳2和预处理机构3,所述加热外壳2的内腔设置有反应器本体1,反应器本体1的内腔或者外部还安装一些必备的仪器,保证能正常工作,加热外壳2通过焊接的轴承座与反应器本体1转动连接,反应器本体1 内腔连接有螺旋输送机构4,所述加热外壳2的外周焊接有四个矩形阵列排列的支撑腿,四个支撑腿的底端焊接有配重板5;

21.所述加热外壳2的内壁焊接有多个环形隔板,多个环形隔板将加热外壳2 的内腔分隔为若干个加热腔,所述加热外壳2的加热腔的内壁均通过多个固定夹连接有加热管,所述加热外壳2的顶端设置有预处理机构3;

22.所述预处理机构3包括与处理桶6、放料管7和卸料管9,所述处理桶6 焊接在加热

外壳2的顶端,处理桶6的底端连通有放料管7,放料管7的底端连通有漏斗状的放料斗,放料斗的底端焊接有倾斜的带有电磁阀的卸料管9,卸料管9连通有波纹管,且卸料管9还通过焊接的电动伸缩杆与波纹管连接,所述反应器本体1的侧面连通有与波纹管适配的接料管,且接料管倾斜设计,接料管的外周也安装有电磁阀,所述处理桶6的侧面也连接有螺旋输送机构4,所述处理桶6的顶端通过铰链转动连接有活动翻盖,所述处理桶6的顶端还连通有加热抽风件10。

23.具体的,所述加热抽风件10包括抽风机11、进气管12和加热丝,所述抽风机11通过多个螺钉连接在处理桶6顶端开设的进气通道内壁,抽风机11 的顶端焊接有进气管12,进气管12的内壁通过多个固定夹连接有加热丝。

24.具体的,所述反应器本体1的外周还焊接有中空齿轮13,所述配重板5 的顶端通过多个螺钉连接有电机底座,电机底座的顶端通过多个螺钉连接有旋转电机14,旋转电机14的输出轴通过联轴器连接有转动杆16,转动杆16 的侧面焊接有与中空齿轮13啮合连接的主动齿轮。

25.具体的,所述螺旋输送机构4包括伺服电机15、转动杆16和螺旋状的绞龙片17,两个所述伺服电机15分别通过多个螺钉连接在处理桶6和反应器本体1的侧面,伺服电机15的输出轴通过联轴器连接有转动杆16,转动杆16 的外周焊接有绞龙片17。

26.具体的,所述预处理机构3的放料斗和放料管7的侧面均开设有多个出风通道,所述加热外壳2和预处理机构3的外周均涂覆有保温涂料。

27.工作原理,该智能化废轮胎裂解反应器,打开活动盖向处理桶6的内腔导入废轮胎物料,开启处理桶6的螺旋输送机构4、抽风机11和加热丝,螺旋输送机构4会对废轮胎物料进行输送,加热丝对空气进行加热,抽风机11 将热空气抽到预处理机构3的内腔,从而对输送的废轮胎物料进行加热,热空气从出风通道出去,进而对废轮胎物料进行预先加热除水除湿,然后落到放料管7的内腔,需要进料时,关闭旋转电机14,且保证接料管与波纹管对应,控制电动伸缩杆伸长,使得波纹管伸入到接料管的内腔并开启两组电磁阀,废轮胎物料随重力落到反应器本体1的内腔,反应器本体1、加热管以及螺旋输送机构4的配合,对反应器本体1内腔的废轮胎物料进行处理。

28.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。