1.本技术涉及沥青加工设备的领域,尤其是涉及一种用于耐高温沥青生产的快速升温装置。

背景技术:

2.聚合物改性沥青和橡胶改性沥青,均是将改性剂或橡胶粉按一定的比例加入温度为180~220℃的基质沥青中充分搅拌、混合、剪切(或研磨)而成。基质沥青的温度决定了改性沥青设备的生产能力与改性沥青性能指标。基质沥青的温度如果较低,改性剂加入后极易结团,难以均匀混合、分散。因此,基质沥青的温度将会严重影响改性沥青的质量。而基质沥青的储存温度一般在130~140℃甚至更低,直接使用不能满足改性沥青生产工艺要求,这就需要一种沥青升温装置在短时间内将基质沥青从130~140℃加热到180~220℃。

3.一篇申请号为cn202022003668.5的中国专利公开了一种用于改性沥青生产的升温罐装置,包括底座,其特征在于:底座的上表面固定安装有保温罐,保温罐内固定安装有传温罐,传温罐内侧表面滑动安装有圆形刮板,圆形刮板的外表面与传温罐的内表面贴合,圆形刮板的下表面固定安装有带阀出料管,传温罐与保温罐之间固定安装有电加热丝,电加热丝通过带线连接外部电源。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:传温罐通过电加热丝进行加热,采用单罐升温的方法,但罐体体积较大,导致加热时间长,升温速度慢,不能确保沥青改性设备连续生产,且长时间加温容易导致基质沥青老化,影响产品质量。

技术实现要素:

5.为了便于对罐体进行快速升温,提高沥青产品的质量,本技术提供一种用于耐高温沥青生产的快速升温装置。

6.本技术提供的一种用于耐高温沥青生产的快速升温装置采用如下的技术方案:

7.一种用于耐高温沥青生产的快速升温装置,包括罐体,所述罐体的外周侧套设有保温罐,所述保温罐和所述罐体之间形成加热腔,所述保温罐的外侧设有储油箱,所述储油箱内盛装有导热油,所述储油箱与所述加热腔之间设有循环组件,所述循环组件用于使所述导热油在所述储油箱和所述加热腔之间流通;

8.所述加热腔内设有用于对流入所述加热腔的导热油进行加热的升温组件,所述储油箱上设有预热机构,所述预热机构用于对所述储油箱内的所述导热油进行预热。

9.通过采用上述技术方案,工作时,提前启动预热机构,预热机构对储油箱内的导热油进行预热,然后将沥青加入罐体内,通过循环组件将储油箱内已经预热的导热油导入加热腔,预热的导热油能够对罐体进行快速的升温,当加热腔内导入预热的导热油时,启动升温组件,以对加热腔内预热的导热油进行加热,使罐体能够快速达到沥青加工所需的温度,进而提高沥青产品的质量;循环组件便于将加热腔内的导热油重新导至储油箱内,以便下次罐体工作时,对导热油进行预热。

10.可选的,所述预热机构包括:隔热箱、蒸汽发生器、导气管和压力调节组件;

11.所述隔热箱套设于所述储油箱的外周侧,所述隔热箱与所述储油箱之间形成预热腔,所述蒸汽发生器设于所述隔热箱的外侧,所述蒸汽发生器上设有与外界水源相连通的进水管,所述蒸汽发生器与所述预热腔之间通过所述导气管相连通;

12.所述隔热箱底部外侧设有与所述预热腔相连通的排水管,所述排水管上设有阀门,所述压力调节组件设于所述隔热箱上,所述压力调节组件用于调节所述预热腔内的压力。

13.通过采用上述技术方案,对导热油进行预热时,关闭阀门,启动蒸汽发生器,外界水源通过进水管流入蒸汽发生器产生热蒸气,热蒸气经导气管进入预热腔,从而对储油箱内的导热油进行预热;当预热腔通入较多的热蒸气时,压力调节组件能够调节预热腔内的压力保持在合适状态,使储油箱不易受到损坏;当热蒸气在预热腔内冷凝形成冷凝水后,可以打开阀门通过排水管排出,以保证预热腔的良好预热工作。

14.可选的,所述压力调节组件包括:配重块、导向杆和盖板;

15.所述隔热箱的顶部开设有导向通孔,所述导向杆贯穿所述导向通孔,所述配重块设于所述导向杆的下端,所述配重块位于所述预热腔内,所述盖板设于所述导向杆的上端,所述盖板位于所述隔热箱的外侧,所述导向通孔的周侧开设有若干个散气通孔,当所述盖板与所述隔热箱的顶部相贴合时,所述盖板将若干个所述散气通孔覆盖。

16.通过采用上述技术方案,配重块具有较大的重量,在配重块重力的作用下,盖板将散气通孔覆盖,使热蒸气不易散失至隔热箱外,以便热蒸气对导热油进行预热;当预热腔内通入较多的热蒸气,导致预热腔内的压力过大时,热蒸气将盖板顶起,热蒸气从散气通孔中散失至外界环境中,从而使预热腔内的压力降至合适值,盖板继续对散气通孔覆盖,依此循环,实现导热油的预热工作,也使储油箱不易受到损坏。

17.可选的,所述保温罐的外侧套设有隔热罐,所述隔热罐与所述保温罐之间形成保温腔,所述隔热箱的顶部设有导气管,所述盖板位于所述导气管内,所述导气管远离所述隔热箱的一端与所述保温腔相连通,所述隔热罐上开设有漏气通孔,所述隔热罐的外侧铰接有封板,所述封板用于调节所述保温腔内的压力。

18.通过采用上述技术方案,导气管能够将从散气通孔散失的热蒸气导入保温腔内,热蒸气在保温腔内既能够对加热腔进行加热,也在保温罐的外侧具有保温作用,使加热腔内的热量不易散失,进而提高罐体的升温速率;漏气通孔和封板相配合便于调节保温腔内的压力,使保温罐不易因保温腔内压力过大而被损坏。

19.可选的,所述隔热箱的外侧设有储水箱,所述排水管远离所述隔热箱的一端与所述储水箱相连通,所述储水箱和所述进水管之间设有导水管,所述导水管的两端分别与所述进水管和所述储水箱相连通,所述导水管上设有抽水泵。

20.通过采用上述技术方案,储水箱便于对预热腔内热蒸气形成的冷凝水进行回收,通过抽水泵能够将储水箱内收集的冷凝水经导水管和进水管导入蒸汽发生器内,实现冷凝水的回收利用,节约成本。

21.可选的,所述隔热罐的底部设有回水管,所述回水管用于将所述保温腔和所述储水箱连通。

22.通过采用上述技术方案,回水管便于将保温腔内的冷凝水进行回收,减少水资源

的浪费。

23.可选的,所述升温组件为电加热丝。

24.通过采用上述技术方案,对电加热丝通电,即可实现电加热丝对加热腔内导热油的加热,操作方便。

25.可选的,所述电加热丝螺旋缠绕于所述罐体的外周侧。

26.通过采用上述技术方案,螺旋布设的电加热丝能够增大电加热丝与加热腔内导热油的接触面积,提高加热腔内导热油的升温速率。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.提前启动预热机构对储油箱内的导热油进行预热,然后将沥青加入罐体内,通过循环组件将储油箱内已经预热的导热油导入加热腔,预热的导热油能够对罐体进行快速的升温,当加热腔内导入预热的导热油时,启动升温组件,以对加热腔内预热的导热油进行加热,使罐体能够快速达到沥青加工所需的温度,进而提高沥青产品的质量;

29.2.压力调节组件,能够保持预热腔内通入一定量的热蒸气对储油箱进行预热;同时当预热腔通入较多的热蒸气时,压力调节组件能够调节预热腔内的压力保持在合适状态,使储油箱不易受到损坏;

30.3.导气管能够将从散气通孔散失的热蒸气导入保温腔内,热蒸气在保温腔内既能够对加热腔进行加热,也在保温罐的外侧具有保温作用,使加热腔内的热量不易散失,进而提高罐体的升温速率;漏气通孔和封板相配合便于调节保温腔内的压力,使保温罐不易因保温腔内压力过大而被损坏。

附图说明

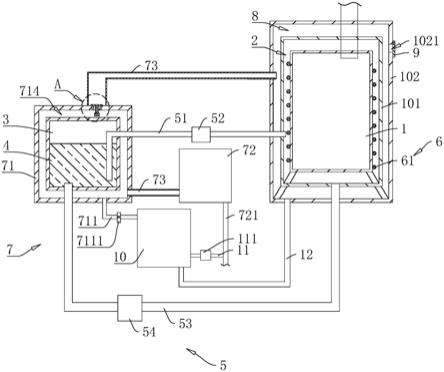

31.图1是本技术实施例的整体结构示意图;

32.图2是本技术实施例中罐体与电加热丝之间的连接结构示意图;

33.图3是图1中a部分的局部放大示意图。

34.附图标记:1、罐体;101、保温罐;102、隔热罐;1021、漏气通孔;2、加热腔;3、储油箱;4、导热油;5、循环组件;51、进油管;52、第一泵;53、出油管;54、第二泵;6、升温组件;61、电加热丝;7、预热机构;71、隔热箱;711、排水管;7111、阀门;712、散气通孔;713、导向通孔;714、预热腔;72、蒸汽发生器;721、进水管;73、导气管;74、压力调节组件;741、配重块;742、导向杆;743、盖板;8、保温腔;9、封板;10、储水箱;11、导水管;111、抽水泵;12、回水管。

具体实施方式

35.以下结合附图1

‑

3对本技术作进一步详细说明。

36.本技术实施例公开一种用于耐高温沥青生产的快速升温装置。参照图1和图2,用于耐高温沥青生产的快速升温装置包括罐体1,罐体1上端设有进料管,罐体1的下端设有出料管,罐体1的外周侧套设有保温罐101,保温罐101与罐体1之间通过固定杆连接固定,保温罐101和罐体1之间形成加热腔2,保温罐101的外侧设有储油箱3,储油箱3内盛装有导热油4;储油箱3与加热腔2之间设有循环组件5,循环组件5用于使导热油4在储油箱3和加热腔2之间流通,储油箱3上设有预热机构7,预热机构7用于对储油箱3内的导热油4进行预热,以使进入加热腔2内的导热油4能够对罐体1进行快速的升温;加热腔2内设有用于对流入加热

腔2的导热油4进行加热的升温组件6。

37.升温组件6为电加热丝61,为了增大电加热丝61与加热腔2内导热油4的接触面积,提高加热腔2内导热油4的升温速率,电加热丝61螺旋缠绕于罐体1的外周侧,电热丝的一端与外界电源相连接,对电加热丝61通电,即可实现对加热腔2内导热油4的加热,从而使罐体1升温至沥青加工所需的温度。

38.循环组件5包括:进油管51、第一泵52、出油管53和第二泵54;进油管51和出油管53均设于储油箱3与保温罐101之间,进油管51的一端与储油箱3连通,进油管51的另一端与加热腔2相连通,第一泵52设于进油管51上,以将储油箱3内导热油4抽至加热腔2内;出油管53的一端与加热腔2的底部相连通,出油管53的另一端与储油箱3相连通,第二泵54设于出油管53上,以将加热腔2内的导热油4重新导至储油箱3内,以便下次罐体1工作时,对导热油4进行预热。

39.参照图1和图2,储油箱3上设有预热机构7,预热机构7用于对储油箱3内的导热油4进行预热。

40.预热机构7包括:隔热箱71、蒸汽发生器72、导气管73和压力调节组件74;隔热箱71套设于储油箱3的外周侧,隔热箱71与储油箱3之间通过支撑杆固定连接,隔热箱71与储油箱3之间形成预热腔714;蒸汽发生器72设于隔热箱71的外侧,蒸汽发生器72上设有与外界水源相连通的进水管721,蒸汽发生器72与预热腔714之间通过导气管73相连通;对导热油4进行预热时,启动蒸汽发生器72,外界水源通过进水管721流入蒸汽发生器72产生热蒸气,热蒸气经导气管73进入预热腔714,从而对储油箱3内的导热油4进行预热;

41.隔热箱71底部外侧设有与预热腔714相连通的排水管711,排水管711上设有阀门7111,关闭阀门7111,防止热蒸气从排水管711流出,从而便于预热工作的顺利进行,热蒸气在预热腔714内会冷凝形成冷凝水,可以打开阀门7111可以通过排水管711排出。

42.为了便于对预热腔714内热蒸气形成的冷凝水进行回收,隔热箱71的外侧设有储水箱10,储水箱10的位置低于隔热箱71的最低端,排水管711远离隔热箱71的一端与储水箱10相连通,储水箱10和进水管721之间设有导水管11,导水管11的两端分别与进水管721和储水箱10相连通,导水管11上设有抽水泵111。

43.参照图1和图3,压力调节组件74设于隔热箱71上,压力调节组件74用于调节预热腔714内的压力。

44.压力调节组件74包括:配重块741、导向杆742和盖板743;隔热箱71的顶部开设有导向通孔713,导向杆742为不锈钢材质,导向杆742贯穿导向通孔713,配重块741为铁材质,且具有较大的重量,配重块741焊接于导向杆742的下端,配重块741位于预热腔714内,盖板743为不锈钢材质,盖板743焊接于导向杆742的上端,盖板743位于隔热箱71的外侧,导向通孔713的周侧均匀间隔开设有若干个散气通孔712(在本实施例中散气通孔712为两个,在其他实施例中可以为一个、三个、四个等),当盖板743与隔热箱71的顶部相贴合时,盖板743将若干个散气通孔712覆盖。

45.在配重块741重力的作用下,盖板743将散气通孔712覆盖,使热蒸气不易散失至隔热箱71外,以便热蒸气对导热油4进行预热;当预热腔714内通入较多的热蒸气,导致预热腔714内的压力过大时,热蒸气将盖板743顶起,热蒸气从散气通孔712中散失至外界环境中,从而使预热腔714内的压力降至合适值,盖板743继续对散气通孔712覆盖,依此循环,实现

导热油4的预热工作。

46.保温罐101的外侧套设有隔热罐102,保温罐101和隔热罐102之间通过安装杆固定连接,隔热罐102与保温罐101之间形成保温腔8,隔热箱71的顶部固接有导气管73,盖板743位于导气管73内,导气管73远离隔热箱71的一端与保温腔8相连通;导气管73能够将从散气通孔712散失的热蒸气导入保温腔8内,热蒸气在保温腔8内既能够对加热腔2进行加热,也在保温罐101的外侧具有保温作用,使加热腔2内的热量不易散失,进而提高罐体1的升温速率。

47.参照图1和图3,隔热罐102上开设有漏气通孔1021,隔热罐102的外侧铰接有封板9,且铰接轴线与罐体1的中心轴线布设方向相垂直,封板9为铁材质,且具有较大的重量,当保温腔8的压力不大时,封板9用于将漏气通孔1021进行遮盖,使热蒸气对保温腔8进行加热保温;当保温腔8内热蒸气较多时,保温腔8的压力较大,保温板被热蒸气冲开,使保温腔8内的热蒸气从漏气通孔1021流出,以使保温腔8内的压力维持在合适值,从而保证隔热罐102不受损害。

48.隔热罐102的底部设有回水管12,回水管12的一端与保温腔8底部相连通,回水管12的另一端和储水箱10相连通,以便将保温腔8内的冷凝水进行回收,减少水资源的浪费。

49.本技术实施例一种用于耐高温沥青生产的快速升温装置的实施原理为:工作时,提前启动预热机构7,预热机构7对储油箱3内的导热油4进行预热,然后将沥青加入罐体1内,通过循环组件5将储油箱3内已经预热的导热油4导入加热腔2,预热的导热油4能够对罐体1进行快速的升温,当加热腔2内导入预热的导热油4时,启动升温组件6,以对加热腔2内预热的导热油4进行加热,使罐体1能够快速达到沥青加工所需的温度,进而提高沥青产品的质量。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。