1.本发明属于气化炉生产控制技术领域,具体涉及一种气化炉可控式防积渣调控方法。

背景技术:

2.气化过程是含碳物质的一个热化学过程。气化技术通常以煤等含碳固体燃料的粉末或其配置的液体燃料为原料,以含氧气、水蒸汽作为气化剂,通过烧嘴喷入气化炉后,在高温高压条件下发生气化反应,产生高温高压合成气(或称为煤气)和炉渣。气化炉是煤气化工艺的核心装备,而激冷室是气化炉的重要组成部分之一。高温的熔融灰渣和粗合成气在激冷室内被冷却,其中,熔融灰渣固化成为粗渣和细灰,留存于激冷室底部,定时排出激冷室,粗合成气则经过激冷室的水浴降温后,进入后续单元进一步洗涤除灰。

3.目前,无论在粉煤气化还是水煤浆气化行业中,随着气化炉运行周期的延长,激冷室内普遍出现逐渐积渣现象,会导致气化炉液位计失真,进而引起气化炉停车的事故,严重制约气化炉长周期运行。此外,激冷室内部积渣较多,由此引发气化炉停车检修期间清渣工作量大、检修周期长,同时清渣时内件损坏、炉内清渣作业风险大等一系列问题。

技术实现要素:

4.针对现有技术的不足,本发明的目的是提供一种气化炉可控式防积渣调控方法,以解决或减缓气化炉激冷室内积渣现象,延长气化炉运行周期并有效降低气化炉检维修期间的工作量和作业风险。

5.为实现上述目的,本发明采用的技术方案为:

6.一种气化炉可控式防积渣调控方法,所述气化炉包括气化炉本体和激冷室,所述激冷室包括下降管以及围绕所述下降管设置的破泡装置,包括以下步骤:在气化炉运行期间,通过调整激冷室液位,采取定期带液操作的方式阻止激冷室积渣或减缓积渣速率;带液操作的原理为:气化炉内临界液位为35

‑

45%(具体数值根据工况不同有所不同),此条件下不会发生带液现象,为出现带液现象,提高3%~5%的液位,当发生合成气带液后,合成气中夹带液体量明显增大。合成气经激冷水浴初步冷却后沿着激冷室轴向上升,穿过破泡床和喷淋水雾后被送出激冷室。合成气上升过程中,夹带的大量液相会带走集聚或附着在破泡床上的灰渣,进而减少破泡床上灰渣的累积。但是不可过多的提高液位,当液位过高时,易引起气化及洗涤系统压力波动,引起气化炉液位、旋风分离器液位、洗涤塔液位波动,对生产带来弊端。此外,与不可长期发生带液操作,优选的,定期带液操作的周期为每5

‑

7天进行一次,每次带液操作的时间为4

‑

8h,带液操作时控制激冷室内液位为35

‑

45%。停车后,进行带压水运并反复升降激冷室内液位,将破泡装置上的积渣通过黑水系统或除渣系统带走,以进减少停车检修时的积渣量,改善检修工况。进一步的,还包括以下步骤,在气化炉运行期间,同时提高反应温度,以提高碳转化率,降低细灰量。更进一步的,根据反应煤种原料的不同,所述反应温度控制在高于原料熔点温度130

‑

170℃,提高温度后,碳转化率可提高

0.3

‑

1.5%,从而降低产物中的残渣量。

7.作为优选的技术方案,所述破泡装置沿下降管轴线方向上下布置为两层,依次为第一层破泡床组件和第二层破泡床组件;所述第一层床破泡床组件包括沿下降管圆周方向布置的多个扇形破泡床,多个扇形破泡床互相拼接形成完整的圆环;所述扇形破泡床内固定有三条平行布置的破泡条,沿由内向外方向,第一个破泡条和第二个破泡条之间的间距小于第二个破泡条和第三个破泡条之间的间距;所述第二层破泡床组件中的扇形破泡床结构与第一层破泡床组件中的扇形破泡床结构相同,扇形破泡床中的破泡条沿由内向外方向,第一个破泡条和第二个破泡条之间的间距大于第二个破泡条和第三个破泡条之间的间距;所述破泡装置上下两层中的扇形破泡床交错分布。进一步的,所述第一层床破泡床组件中扇形破泡床内的破泡条,沿由内向外方向,第二个破泡条和第三个破泡条之间的间距是第一个破泡条和第二个破泡条之间的间距的两倍;所述第二层床破泡床组件中扇形破泡床内的破泡条,沿由内向外方向,第一个破泡条和第二个破泡条之间的间距是第二个破泡条和第三个破泡条之间的间距的两倍。

8.作为优选的技术方案,所述第一层破泡床组件中的扇形破泡床与第二层破泡床组件中的扇形破泡床在竖直方向的正投影重叠部分对应的圆心角为30

°

。

9.作为优选的技术方案,所述扇形破泡床包括共圆心的第一弧形板和第二弧形板,以及用于连接第一弧形板和第二弧形板的一对侧板;所述第一弧形板固定于下降管的外周侧,所述第二弧形板固定在气化炉本体的内壁;所述第一弧形板和第二弧形板对应的圆心角均为60

°

;所述破泡条的纵切面为三角形,所述破泡条的底部两侧边具有锯齿,破泡条的锯齿尖部朝下。

10.作为优选的技术方案,所述下降管的下部周侧固定有若干个向下倾斜的旋流筒,所述旋流筒与下降管的内部连通。旋流筒的作用是将从下降管下部输出的气体分散引流至旋流筒中,然后从旋流筒中排出,由于旋流筒为倾斜固定的,因此从旋流筒中排出的气体能够对激冷室中水体产生扰动作用,使水体产生不规则的波动,在该条件下,水体对沉积在破泡装置表面的积渣产生一定的清洗作用,具有防积渣效果。进一步优选的,所述旋流筒的下降管之间的锐角夹角为10

‑

60

°

,所述旋流筒的数量为4~8个,旋流筒均匀间隔布置在下降管的周侧。

11.作为优选的技术方案,所述下降管的底部为锯齿型。该形状对水体中的气泡具有一定的破坏作用,防止气泡带灰。

12.本发明的有益效果为:

13.本发明提供的气化炉可控式防积渣调控方法,在气化炉运行期间,通过调整气化炉液位,采取定期带液操作的方式阻止激冷室积渣或减缓积渣速率;同时适当提高气化反应温度,提高碳转化率,降低细灰量,从而降低积渣的物质基础;停车后,进行带压水运并反复升降气化炉液位,将破泡床上的积渣通过黑水系统或除渣系统带走,以进一步减少停车检修时的积渣量,改善检修工况。在气化炉结构改造方面,通合降低破泡条密度同时通过将上下两层中的扇形破泡床交错分布,达到能够在有效减少气体上升中气泡数量的同时,减少固体颗粒的附着面,从而降低积渣的空间基础;该方法防积渣效果好、实施费用低。

附图说明

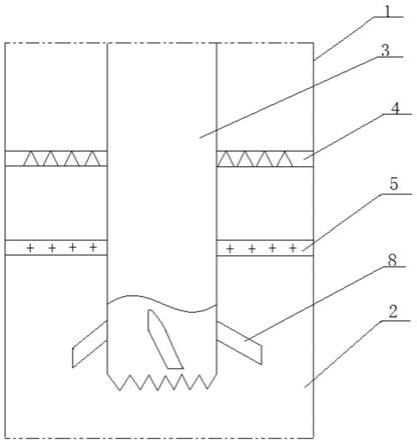

14.图1为本发明提供的气化炉激冷室的结构示意图;

15.图2为第一层破泡床组件的俯视图;

16.图3为第二层破泡床组件的俯视图;

17.图4为第二层破泡床组件中扇形破泡床和破泡条的结构示意图;

18.附图标记:1

‑

气化炉本体,2

‑

激冷室,3

‑

下降管,4

‑

第一层破泡床组件,5

‑

第二层破泡床组件,6

‑

扇形破泡床,61

‑

第一弧形板,62

‑

第二弧形板,63

‑

侧板,7

‑

破泡条,8

‑ꢀ

旋流筒。

具体实施方式

19.下面结合附图和实施例对本发明作更进一步的说明。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.需要说明的是本发明中术语“固定”、“连接”、“安装”等均表示相互连接的两部件之间是固定在一起,一般是通过焊接、螺钉或胶粘等方式固定在一起。术语“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为本发明的限制。术语“第一”、“第二”不代表具体的数量及顺序,仅仅是用于名称的区分。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

21.一种气化炉可控式防积渣调控方法,气化炉包括气化炉本体1和激冷室2,激冷室 2包括下降管3以及围绕所述下降管3设置的破泡装置,包括以下步骤:在气化炉运行期间,通过调整激冷室2内液位,采取定期带液操作的方式阻止激冷室积渣或减缓积渣速率;带液操作的原理为:气化炉内临界液位为35

‑

45%(具体数值根据工况不同有所不同),此条件下不会发生带液现象,为出现带液现象,提高3%~5%的液位,当发生合成气带液后,合成气中夹带液体量明显增大。合成气经激冷水浴初步冷却后沿着激冷室轴向上升,穿过破泡床和喷淋水雾后被送出激冷室。合成气上升过程中,夹带的大量液相会带走集聚或附着在破泡床上的灰渣,进而减少破泡床上灰渣的累积。但是不可过多的提高液位,当液位过高时,易引起气化及洗涤系统压力波动,引起气化炉液位、旋风分离器液位、洗涤塔液位波动,对生产带来弊端。此外,与不可长期发生带液操作,优选的,定期带液操作的周期为每5

‑

7天进行一次,每次带液操作的时间为4

‑

8h,带液操作时控制激冷室内液位为35

‑

45%。停车后,进行带压水运并反复升降激冷室内液位,将破泡装置上的积渣通过黑水系统或除渣系统带走,以进减少停车检修时的积渣量,改善检修工况。进一步的,还包括以下步骤,在气化炉运行期间,同时提高反应温度,以提高碳转化率,降低细灰量。更进一步的,根据反应煤种原料的不同,所述反应温度控制在高于原料熔点温度130

‑

170℃,提高温度后,碳转化率可提高0.3

‑

1.5%,从而降低产物中的残渣量。

22.为进一步解决或减缓气化炉激冷室内积渣现象,本发明还对气化炉内破泡装置进行结构优化,具体如下:

23.参考图1

‑

图3,气化炉内破泡装置沿下降管3轴线方向上下布置为两层,依次为第一层破泡床组件4和第二层破泡床组件5;第一层床破泡床组件4包括沿下降管圆周方向布

置的多个扇形破泡床6,多个扇形破泡床6互相拼接形成完整的圆环;扇形破泡床 6内固定有三条平行布置的破泡条7,沿由内向外方向,第一个破泡条和第二个破泡条之间的间距小于第二个破泡条和第三个破泡条之间的间距,优选的,第二个破泡条和第三个破泡条之间的间距是第一个破泡条和第二个破泡条之间的间距的两倍;第二层破泡床组件5中的扇形破泡床结构与第一层破泡床组件中的扇形破泡床结构相同,扇形破泡床中的破泡条沿由内向外方向,第一个破泡条和第二个破泡条之间的间距大于第二个破泡条和第三个破泡条之间的间距;优选的,第一个破泡条和第二个破泡条之间的间距是第二个破泡条和第三个破泡条之间的间距的两倍。破泡装置上下两层中的扇形破泡床交错分布,具体为,第一层破泡床组件中的扇形破泡床与第二层破泡床组件中的扇形破泡床在竖直方向的正投影重叠部分对应的圆心角为30

°

。本方案气化炉中将破泡装置设计为上下交错分布的两层破泡床组件,同时对这两层破泡床组件中的破泡条间距进行优化,以避免现有技术中由于破泡装置中破泡条密度太大产生的积渣问题。

24.进一步的,如图4所示,扇形破泡床6包括共圆心的第一弧形板61和第二弧形板 62,以及用于连接第一弧形板61和第二弧形板62的一对侧板63;第一弧形板61固定于下降管3的外周侧,第二弧形板62固定在气化炉本体1的内壁;第一弧形板61和第二弧形板62对应的圆心角均为60

°

。破泡条7的纵切面为三角形,破泡条的底部两侧边具有锯齿,破泡条的锯齿尖部朝下。更进一步的,下降管3的下部周侧固定有若干个向下倾斜的旋流筒8,旋流筒8与下降管3的内部连通,旋流筒8的作用是将从下降管3 下部输出的气体分散引流至旋流筒8中,然后从旋流筒8中排出,由于旋流筒8为倾斜固定的,因此从旋流筒8中排出的气体能够对激冷室中水体产生扰动作用,使水体产生不规则的波动,在该条件下,水体对沉积在破泡装置表面的积渣产生一定的清洗作用,具有防积渣效果。进一步优选的,旋流筒的下降管之间的锐角夹角为30

°

,旋流筒的数量为6个,旋流筒均匀间隔布置在下降管的周侧。

25.现有技术中,气化炉在运行周期为150天时,积渣量约70立方;采用本发明中的上述方法后,气化炉运行262天后,积渣量在20立方左右,采用本方法能够有效对气化炉内积渣进行调控,效果显著。