1.本发明涉及油浆沉降剂技术领域,具体为一种环保油浆沉降剂。

背景技术:

2.随着原油开采难度逐渐增大,我国原油重质化现象日益严重,而催化裂化等重油轻质化技术是缓解当前问题的重要手段。目前,我国已拥有1.5亿吨/年的催化裂化加工能力,产生的外甩油浆占其中的5%~10%,据此估算,每年约有800万吨催化裂化油浆甩出。这些油浆由于含有0.2%

‑

0.6%(质量分数)固体催化剂粉末,很难进行下一步应用,即使是作为重质燃料油调和组分,也会造成加热炉火嘴磨损、管道堵塞等问题,增加运行成本的同时也带来安全隐患。而另一方面,催化裂化外甩油浆中芳烃含量达到50%以上,是生产炭黑、高级炭黑、针状焦等高附加值产品的优质原料,但前提是将灰分含量降至0.05%,0.03%甚至是0.01%以下12

‑

30,现有的脱灰方法主要有自然沉降、离心分离、过滤分离、静电分离和沉降助剂法等5种,其中,沉降助剂法因性能稳定、操作简单、运行成本低、条件较为温和等优点,目前已在洛阳石化、抚顺石化、大港石化、兰州石化等多家炼厂应用,然而,当前应用的油浆沉降剂往往只能将灰分降至0.05%以下,且价格较高。因此,开发高效、低成本的油浆沉降剂仍是一个亟需解决的问题。鉴于此,我们提出一种环保油浆沉降剂。

技术实现要素:

3.本发明的目的在于提供一种环保油浆沉降剂,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:

5.一种环保油浆沉降剂,由端氨基嵌段聚醚与醇胺混合形成,所述端氨基嵌段聚醚与醇胺的比例为1:0.02

‑

0.023。

6.作为本发明的优选,所述醇胺为改性醇胺或多元醇胺。

7.作为本发明的优选,所述改性醇胺是环氧硅烷与二元醇胺反应所得的产物。

8.作为本发明的优选,所述环氧硅烷选自3

‑

(2,3

‑

环氧丙氧)丙基三甲基硅烷、3

‑

(2,3

‑

环氧丙氧)三乙氧基硅烷、2

‑

(3,4

‑

环氧环己烷基)乙基三甲氧基硅烷中的至少一种,所述二元醇胺选自二乙醇胺、二丙醇胺、二丁醇胺以及二戊醇胺中的至少一种。

9.作为本发明的优选,所述多元醇胺选自三乙醇胺、三异丙醇胺或二乙醇单异丙醇胺的一种或多种。

10.作为本发明的优选,所述改性醇胺的制备方法如下:

11.将环氧硅烷与二元醇胺共混,然后在90

‑

110℃下反应,得到产物。

12.作为本发明的优选,所述环氧硅烷与二元醇胺的物质的量之比为1:1

‑

1.1:1。

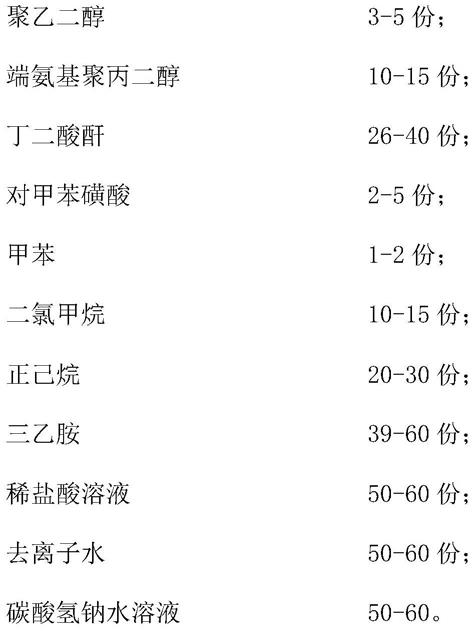

13.作为本发明的优选,所述端氨基嵌段聚醚包括如下重量组分的原料:

[0014][0015]

作为本发明的优选,所述稀盐酸溶液的浓度为36%

‑

38%,所述碳酸氢钠水溶液的浓度为41%

‑

43%。

[0016]

作为本发明的优选,所述端氨基嵌段聚醚的制备方法如下:

[0017]

将聚乙二醇溶于二氯甲烷中,加入丁二酸酐和三乙胺,在冰水浴条件下反应6

‑

8h后,利用稀盐酸溶液洗3次,再用去离子水洗两次,在正己烷中沉淀、抽滤,得到羧基化的聚乙二醇;将得到的羧基化聚乙二醇与端氨基聚丙二醇加热共混,以对甲苯磺酸为催化剂,加入甲苯为携水剂,在120

‑

140℃、负压条件下反应6

‑

8h;反应结束后,用二氯甲烷溶解,分别用饱和碳酸氢钠水溶液和去离子水洗两次,再用正己烷沉淀、抽滤,即可得到端氨基嵌段聚醚。

[0018]

与现有技术相比,本发明的有益效果是:

[0019]

本发明采用由端氨基嵌段聚醚与改性醇胺混合形成的环保油浆沉降剂,传统油浆中胶质沥青质含量较高,包裹在催化剂粉末周围,起到了乳化剂的作用,从而抑制了固体颗粒的聚集沉降,而沥青质表面含有羧基等酸性官能团,可与胺类碱性基团通过酸碱对作用、氢键作用等形式进行结合。因此,引入胺类基团将有助于促进沥青质包裹的固体颗粒聚集。本发明加入了硅氧烷改性的醇胺,其通过环氧硅烷与二元醇胺反应对醇胺进行化学改性,其反应机理为二元醇胺中n原子上的h原子,与环氧硅烷上的环氧基反应,形成化学键。通过这一手段,一方面使得醇胺结构得以保持。另一方面,将氨基基团引入到嵌段聚醚链中,氨基增强了嵌段聚醚的沉降效果,嵌段聚醚增强了胺类基团在油浆中的分散性,从而起到协同效果。

具体实施方式

[0020]

下面将结合本发明实施例对本发明实施例中的技术方案进行清楚、完整地描述,

显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0021]

其中:

[0022]

本发明实施例所用:3

‑

(2,3

‑

环氧丙氧)三乙氧基硅烷与二丙醇胺均采购自天津市信诺威商贸有限公司。

[0023]

聚乙二醇、端氨基聚丙二醇、丁二酸酐、对甲苯磺酸、甲苯、二氯甲烷、正己烷、三乙胺、稀盐酸溶液、去离子水、碳酸氢钠水溶液均购自天津市大茂化学试剂厂。

[0024]

芳香烃溶剂油(工业级),购自济南鑫顺化工有限公司。

[0025]

实施例1

[0026]

一种环保油浆沉降剂,由端氨基嵌段聚醚与改性醇胺混合形成,端氨基嵌段聚醚与改性醇胺的比例为1:0.02;其中,改性醇胺由3

‑

(2,3

‑

环氧丙氧)三乙氧基硅烷与二丙醇胺在90

‑

110℃下反应得到。端氨基嵌段聚醚的制备方法如下:将3g聚乙二醇溶于10g二氯甲烷中,加入26g丁二酸酐和39g三乙胺,在冰水浴条件下反应6h后,利用60g36%的稀盐酸溶液洗3次,再用60g去离子水洗两次,在30g正己烷中沉淀、抽滤,得到7.5g羧基化的聚乙二醇;将得到的羧基化聚乙二醇与15g端氨基聚丙二醇加热共混,以2g对甲苯磺酸为催化剂,加入2g甲苯为携水剂,在140℃、负压条件下反应8h;反应结束后,用二氯甲烷溶解,分别用饱和碳酸氢钠水溶液和去离子水洗两次,再用正己烷沉淀、抽滤,即可得到端氨基嵌段聚醚。

[0027]

实施例2

[0028]

一种环保油浆沉降剂,由端氨基嵌段聚醚与改性醇胺混合形成,端氨基嵌段聚醚与改性醇胺的比例为1:0.021;其中,改性醇胺由3

‑

(2,3

‑

环氧丙氧)三乙氧基硅烷与二丙醇胺在90

‑

110℃下反应得到。端氨基嵌段聚醚的制备方法如下:将3g聚乙二醇溶于10g二氯甲烷中,加入26g丁二酸酐和39g三乙胺,在冰水浴条件下反应6h后,利用60g36%的稀盐酸溶液洗3次,再用60g去离子水洗两次,在30g正己烷中沉淀、抽滤,得到7.5g羧基化的聚乙二醇;将得到的羧基化聚乙二醇与15g端氨基聚丙二醇加热共混,以2g对甲苯磺酸为催化剂,加入2g甲苯为携水剂,在140℃、负压条件下反应8h;反应结束后,用二氯甲烷溶解,分别用饱和碳酸氢钠水溶液和去离子水洗两次,再用正己烷沉淀、抽滤,即可得到端氨基嵌段聚醚。

[0029]

实施例3

[0030]

一种环保油浆沉降剂,由端氨基嵌段聚醚与改性醇胺混合形成,端氨基嵌段聚醚与改性醇胺的比例为1:0.022;其中,改性醇胺由3

‑

(2,3

‑

环氧丙氧)三乙氧基硅烷与二丙醇胺在90

‑

110℃下反应得到。端氨基嵌段聚醚的制备方法如下:将3g聚乙二醇溶于10g二氯甲烷中,加入26g丁二酸酐和39g三乙胺,在冰水浴条件下反应6h后,利用60g36%的稀盐酸溶液洗3次,再用60g去离子水洗两次,在30g正己烷中沉淀、抽滤,得到7.5g羧基化的聚乙二醇;将得到的羧基化聚乙二醇与15g端氨基聚丙二醇加热共混,以2g对甲苯磺酸为催化剂,加入2g甲苯为携水剂,在140℃、负压条件下反应8h;反应结束后,用二氯甲烷溶解,分别用饱和碳酸氢钠水溶液和去离子水洗两次,再用正己烷沉淀、抽滤,即可得到端氨基嵌段聚醚。

[0031]

实施例4

[0032]

一种环保油浆沉降剂,由端氨基嵌段聚醚与改性醇胺混合形成,端氨基嵌段聚醚与改性醇胺的比例为1:0.023;其中,改性醇胺由3

‑

(2,3

‑

环氧丙氧)三乙氧基硅烷与二丙醇胺在90

‑

110℃下反应得到。端氨基嵌段聚醚的制备方法如下:将3g聚乙二醇溶于10g二氯甲烷中,加入26g丁二酸酐和39g三乙胺,在冰水浴条件下反应6h后,利用60g36%的稀盐酸溶液洗3次,再用60g去离子水洗两次,在30g正己烷中沉淀、抽滤,得到7.5g羧基化的聚乙二醇;将得到的羧基化聚乙二醇与15g端氨基聚丙二醇加热共混,以2g对甲苯磺酸为催化剂,加入2g甲苯为携水剂,在140℃、负压条件下反应8h;反应结束后,用二氯甲烷溶解,分别用饱和碳酸氢钠水溶液和去离子水洗两次,再用正己烷沉淀、抽滤,即可得到端氨基嵌段聚醚。

[0033]

实施例5

[0034]

一种环保油浆沉降剂,由端氨基嵌段聚醚与改性醇胺混合形成,端氨基嵌段聚醚与改性醇胺的比例为1:0.018;其中,改性醇胺由3

‑

(2,3

‑

环氧丙氧)三乙氧基硅烷与二丙醇胺在90

‑

110℃下反应得到。端氨基嵌段聚醚的制备方法如下:将3g聚乙二醇溶于10g二氯甲烷中,加入26g丁二酸酐和39g三乙胺,在冰水浴条件下反应6h后,利用60g36%的稀盐酸溶液洗3次,再用60g去离子水洗两次,在30g正己烷中沉淀、抽滤,得到7.5g羧基化的聚乙二醇;将得到的羧基化聚乙二醇与15g端氨基聚丙二醇加热共混,以2g对甲苯磺酸为催化剂,加入2g甲苯为携水剂,在140℃、负压条件下反应8h;反应结束后,用二氯甲烷溶解,分别用饱和碳酸氢钠水溶液和去离子水洗两次,再用正己烷沉淀、抽滤,即可得到端氨基嵌段聚醚。

[0035]

实施例6

[0036]

一种环保油浆沉降剂,由端氨基嵌段聚醚与改性醇胺混合形成,端氨基嵌段聚醚与改性醇胺的比例为1:0.019;其中,改性醇胺由3

‑

(2,3

‑

环氧丙氧)三乙氧基硅烷与二丙醇胺在90

‑

110℃下反应得到。端氨基嵌段聚醚的制备方法如下:将3g聚乙二醇溶于10g二氯甲烷中,加入26g丁二酸酐和39g三乙胺,在冰水浴条件下反应6h后,利用60g36%的稀盐酸溶液洗3次,再用60g去离子水洗两次,在30g正己烷中沉淀、抽滤,得到7.5g羧基化的聚乙二醇;将得到的羧基化聚乙二醇与15g端氨基聚丙二醇加热共混,以2g对甲苯磺酸为催化剂,加入2g甲苯为携水剂,在140℃、负压条件下反应8h;反应结束后,用二氯甲烷溶解,分别用饱和碳酸氢钠水溶液和去离子水洗两次,再用正己烷沉淀、抽滤,即可得到端氨基嵌段聚醚。

[0037]

实施例7

[0038]

一种环保油浆沉降剂,由端氨基嵌段聚醚与改性醇胺混合形成,端氨基嵌段聚醚与改性醇胺的比例为1:0.024;其中,改性醇胺由3

‑

(2,3

‑

环氧丙氧)三乙氧基硅烷与二丙醇胺在90

‑

110℃下反应得到。端氨基嵌段聚醚的制备方法如下:将3g聚乙二醇溶于10g二氯甲烷中,加入26g丁二酸酐和39g三乙胺,在冰水浴条件下反应6h后,利用60g36%的稀盐酸溶液洗3次,再用60g去离子水洗两次,在30g正己烷中沉淀、抽滤,得到7.5g羧基化的聚乙二醇;将得到的羧基化聚乙二醇与15g端氨基聚丙二醇加热共混,以2g对甲苯磺酸为催化剂,加入2g甲苯为携水剂,在140℃、负压条件下反应8h;反应结束后,用二氯甲烷溶解,分别用饱和碳酸氢钠水溶液和去离子水洗两次,再用正己烷沉淀、抽滤,即可得到端氨基嵌段聚

醚。

[0039]

实施例8

[0040]

一种环保油浆沉降剂,由端氨基嵌段聚醚与改性醇胺混合形成,端氨基嵌段聚醚与改性醇胺的比例为1:0.025;其中,改性醇胺由3

‑

(2,3

‑

环氧丙氧)三乙氧基硅烷与二丙醇胺在90

‑

110℃下反应得到。端氨基嵌段聚醚的制备方法如下:将3g聚乙二醇溶于10g二氯甲烷中,加入26g丁二酸酐和39g三乙胺,在冰水浴条件下反应6h后,利用60g36%的稀盐酸溶液洗3次,再用60g去离子水洗两次,在30g正己烷中沉淀、抽滤,得到7.5g羧基化的聚乙二醇;将得到的羧基化聚乙二醇与15g端氨基聚丙二醇加热共混,以2g对甲苯磺酸为催化剂,加入2g甲苯为携水剂,在140℃、负压条件下反应8h;反应结束后,用二氯甲烷溶解,分别用饱和碳酸氢钠水溶液和去离子水洗两次,再用正己烷沉淀、抽滤,即可得到端氨基嵌段聚醚。

[0041]

通过大量探究性试验。参照gb/t 4472、gb/t 265、gb/t 510、gb/t 261的方法对实施例1

‑

8的环保油浆沉降剂进行理化性能测试并对其用于芳香烃溶剂油时,按国标gb/t508—85规定的方法测定上层油浆中灰分含量。本实验采用控制变量法,实施例1

‑

8中,在其他条件不变的情况下,仅端氨基嵌段聚醚与改性醇胺的比例,实验结果为5次取平均值。

[0042]

表1实施例1

‑

8的环保油浆沉降剂的理化性能参数表

[0043][0044][0045]

从表1数据可看出,随着改性醇胺的比例不断增大,其含量和密度均有增大,但是当改性醇胺的比例低于0.02时,其凝固点明显升高,当改性醇胺的比例高于0.023时,其凝固点也不再降低,证明本发明实施例1

‑

4的改性醇胺含量在0.02%

‑

0.023%之间时,其凝固点均在30以下,能满足大多数炼厂冬季使用要求。当改性醇胺的比例高于0.023时,其运动粘度过大,溶解和使用,且改性醇胺含量在0.02%

‑

0.023%之间时,闪点均在60℃以上,安全性较好。以上数据证明了在理化性能上,改性醇胺含量在0.02%

‑

0.023%之间时,能够实

现较优的效果。

[0046]

表2实施例1

‑

8的环保油浆沉降剂对于芳香烃溶剂油的脱灰效果

[0047] 48h脱灰率/%实施例193.52

±

3.12实施例294.36

±

3.21实施例394.79

±

3.05实施例494.86

±

3.48实施例589.62

±

3.15实施例690.15

±

3.64实施例783.54

±

3.53实施例878.36

±

3.09

[0048]

从表2数据可看出,改性醇胺含量在0.02%

‑

0.023%之间时,实施例1

‑

4的48h脱灰率均在93%以上,而当改性醇胺的比例低于0.02时,48h脱灰率有略微降低,当改性醇胺的比例高于0.023时,48h脱灰率有大幅度降低,进一步证明了改性醇胺含量在0.02%

‑

0.023%之间时,能够实现较优的效果。

[0049]

对比例1

[0050]

在实施例1其他条件不变的情况下,仅去除组分中的端氨基嵌段聚醚。

[0051]

对比例2

[0052]

在实施例1其他条件不变的情况下,仅去除组分中的醇胺。

[0053]

再次按照表1的方法测定对比例1、2上层油浆中灰分含量,实验结果如下表。

[0054]

表3端氨基嵌段聚醚与醇胺的协同作用对脱灰效果的影响

[0055] 48h脱灰率/%实施例193.52

±

3.12对比例115.38

±

3.31对比例255.58

±

3.26

[0056]

从表3数据可以看出,单独保留端氨基嵌段聚醚与醇胺后,其48h脱灰率明显降低,证明了端氨基嵌段聚醚与醇胺的协同效果对脱灰率的重要性。

[0057]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。