1.本实用新型涉及焦炉煤气脱硫技术领域,尤其涉及一种焦炉煤气湿式氧化脱硫后脱硫液再生前用的脱硫反应槽。

背景技术:

2.目前,焦炉煤气湿式氧化脱硫过程中,脱硫液在脱硫塔内吸收煤气中的硫化氢成分后,通常先送入脱硫反应槽,在脱硫反应槽中继续进行脱硫反应,然后脱硫液再送往脱硫液再生槽进行再生;脱硫反应槽通常为卧式贮槽,采用喷洒管喷洒消泡,脱硫液带入的煤气采用放散管直接排放或接入压力平衡系统。

3.常规的脱硫反应槽中,由于喷洒管喷洒的覆盖面积小,消泡效果差,脱硫液夹带的煤气直接放散,污染环境,危害操作人员的身体健康,并导致生产过程存在安全隐患;大量煤气直接进入压力平衡系统也不利于系统稳定运行;另外,脱硫液夹带的煤气进入下游的脱硫液再生装置,对后续再生过程也会产生不利影响。

技术实现要素:

4.本实用新型提供了一种安全密封脱硫反应槽,解决了常规脱硫反应槽放散气直接放散而导致的环境污染问题,消除了大量煤气直接进入压力平衡系统的安全隐患,同时有效减少脱硫液夹带的煤气进入下游再生装置。

5.为了达到上述目的,本实用新型采用以下技术方案实现:

6.一种安全密封脱硫反应槽,包括反应槽本体、进口分离板、折流板、隔板、气相挡板及消泡喷头;所述反应槽本体为卧式贮槽;反应槽本体一端的顶部设脱硫液入口,反应槽本体另一端的底部设脱硫液出口;靠近脱硫液出口一端的反应槽本体内设气相挡板,将反应槽本体分隔为煤气分离段和压力平衡段,其中煤气分离段靠近脱硫液入口一端;对应脱硫液入口正下方的反应槽本体内设进口分离板;脱硫液入口至脱硫液出口之间的反应槽本体内设若干折流板及隔板,折流板与隔板间隔设置,在反应槽本体内形成上下间隔连通的蛇形脱硫液通道;反应槽本体的顶部设若干消泡喷头;所述煤气分离段的反应槽本体顶部设煤气出口,压力平衡段的反应槽本体顶部设放散气出口。

7.所述进口分离板为人字形,进口分离板上密布圆孔。

8.最靠近脱硫液入口的折流板为第一折流板,最靠近第一折流板的隔板为第一隔板;所述进口分离板的一端与第一折流板固定连接,进口分离板的两侧与反应槽本体的侧壁间隔一段距离;进口分离板的的底沿与第一隔板的上沿平齐。

9.所述折流板的两侧与反应槽本体的侧壁固定连接,折流板的顶端与反应槽本体的顶壁之间、折流板的底端与反应槽本体的底壁之间均间隔一段距离。

10.所述隔板的两侧与反应槽本体的侧壁固定连接,隔板的底端与反应槽本体的底壁固定连接,隔板的顶端与反应槽本体的顶壁之间间隔一段距离。

11.沿脱硫液入口至脱硫液出口方向,所述隔板的高度依次降低。

12.所述气相挡板的两侧与反应槽本体的侧壁固定连接,气相挡板的顶端与反应槽本体的顶壁固定连接,气相挡板的底端与反应槽本体的底壁之间间隔一段距离。

13.靠近脱硫液出口一端的反应槽本体顶部设液位计。

14.沿脱硫液入口至脱硫液出口方向,多个消泡喷头均匀设置;所述消泡喷头为防堵喷头。

15.与现有技术相比,本实用新型的有益效果是:

16.1)脱硫液入口下方设置进口分离板,进口分离板上密布圆孔,实现脱硫液与夹带煤气的初步分离;

17.2)反应槽本体内设有多个折流板及隔板,隔板高度梯次降低,脱硫液在溢流隔板过程中进一步分离夹带的煤气;

18.3)反应槽本体的顶部均布消泡喷头,通过喷洒脱硫液消泡,能够有效消除硫泡沫;

19.4)解决了常规脱硫反应槽气体直接放散的问题,避免因煤气直接进入压力平衡系统而导致系统无法稳定运行的问题,消除安全隐患。

附图说明

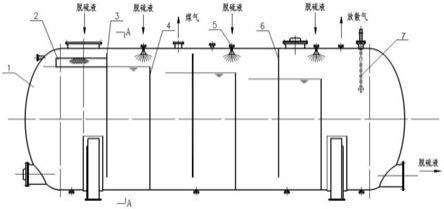

20.图1是本实用新型所述一种安全密封脱硫反应槽的结构示意图。

21.图2是图1中的a

‑

a视图。

22.图3是本实用新型所述进口分离板的局部视图。

23.图中:1.反应槽本体 2.进口分离板 3.折流板 4.隔板 5.消泡喷头 6.气相挡板 7.液位计

具体实施方式

24.下面结合附图对本实用新型的具体实施方式作进一步说明:

25.如图1、图2所示,本实用新型所述一种安全密封脱硫反应槽,包括反应槽本体1、进口分离板2、折流板3、隔板4、气相挡板6及消泡喷头5;所述反应槽本体1为卧式贮槽;反应槽本体1一端的顶部设脱硫液入口,反应槽本体1另一端的底部设脱硫液出口;靠近脱硫液出口一端的反应槽本体1内设气相挡板6,将反应槽本体1分隔为煤气分离段和压力平衡段,其中煤气分离段靠近脱硫液入口一端;对应脱硫液入口正下方的反应槽本体1内设进口分离板2;脱硫液入口至脱硫液出口之间的反应槽本体1内设若干折流板3及隔板4,折流板3与隔板4间隔设置,在反应槽本体1内形成上下间隔连通的蛇形脱硫液通道;反应槽本体1的顶部设若干消泡喷头5;所述煤气分离段的反应槽本体1顶部设煤气出口,压力平衡段的反应槽本体1顶部设放散气出口。

26.所述进口分离板2为人字形,进口分离板2上密布圆孔(如图3所示)。

27.最靠近脱硫液入口的折流板为第一折流板,最靠近第一折流板的隔板为第一隔板;所述进口分离板2的一端与第一折流板固定连接,进口分离板2的两侧与反应槽本体1的侧壁间隔一段距离;进口分离板2的的底沿与第一隔板的上沿平齐。

28.所述折流板3的两侧与反应槽本体1的侧壁固定连接,折流板3的顶端与反应槽本体1的顶壁之间、折流板3的底端与反应槽本体1的底壁之间均间隔一段距离。

29.所述隔板4的两侧与反应槽本体1的侧壁固定连接,隔板4的底端与反应槽本体1的

底壁固定连接,隔板4的顶端与反应槽本体1的顶壁之间间隔一段距离。

30.沿脱硫液入口至脱硫液出口方向,所述隔板4的高度依次降低。

31.所述气相挡板6的两侧与反应槽本体1的侧壁固定连接,气相挡板6的顶端与反应槽本体1的顶壁固定连接,气相挡板6的底端与反应槽本体1的底壁之间间隔一段距离。

32.靠近脱硫液出口一端的反应槽本体1顶部设液位计7。

33.沿脱硫液入口至脱硫液出口方向,多个消泡喷头5均匀设置;所述消泡喷头5为防堵喷头。

34.本实用新型涉及一种安全密封脱硫反应槽,其中反应槽本体1为常规的卧式贮槽结构,包括封头、圆形筒体、鞍座等。

35.所述脱硫液入口下方设置的进口分离板2上布满圆孔,进口分离板2的一端固定在第一折流板上,底部延伸至与第一隔板上沿平齐的高度。

36.所述折流板3固定在反应槽本体1中,其顶部、底部与反应槽本体1之间均设缺口。

37.所述隔板4固定在反应槽本体1中,其顶部与反应槽本体1之间设有缺口,并且沿脱硫液入口到脱硫液出口的方向,隔板4的高度梯次降低。

38.所述气相挡板6固定在反应槽本体1中,其底部与反应槽本体1之间设有缺口,并且下部延伸到脱硫液液面下,把反应槽本体1内的气相空间分隔为2个独立空间。

39.本实用新型所述一种安全密封脱硫反应槽中,自脱硫塔出来的脱硫液自脱硫液入口进入反应槽本体,通过布满圆孔的人字形的进口分离板2,实现脱硫液与夹带煤气的初步分离;落到反应槽本体1内的脱硫液经多组折流板3与隔板4组成的蛇形通道曲折流动,由于隔板4高度梯次降低,脱硫液在溢流隔板4过程中进一步分离夹带的煤气。反应槽本体1的顶部均布多个消泡喷头5,通过喷洒脱硫液有效消除硫泡沫。脱除煤气后的脱硫液通过脱硫液出口进入到下游的脱硫液再生装置中。反应槽本体1的尾部设置气相挡板6,用于把反应槽本体1内的气相空间分隔为两个部分,前部的煤气分离段含有大量煤气,煤气通过煤气出口直接回到煤气系统,后部的压力平衡段中的放散气接入压力平衡系统。

40.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。