1.本发明涉及生物质热解装置技术领域,具体涉及一种分段式生物质热解一体化装置及方法。

背景技术:

2.随着全球经济的快速发展,人类对于传统化石能源的消耗不断增大。但是由于其储存量有限,且需求巨大,同时会对环境造成污染,因此亟需寻找一种清洁可再生的能源进行替代。生物质能就是一种环保型的替代能源,它是以生物质为载体,将太阳能变成化学能储存在生物质中。我国的生物质理论资源已经达到50亿t标准煤,若能开发利用,将会大大缓解能源短缺和环境污染的问题。现阶段生物质的利用方式有发电、制生物柴油、热解等,其中热解操作简单,转化高效,并且能得到有高附加价值的化学产品,具有很好的发展前景。

3.目前,很多生产场景中生物质热解使用的设备及其各自的缺陷有:1)滚筒炉,其排放的废烟气温度可达800℃,难以利用,热量损失大,能耗高,效率低。2)电磁热解炉,其装置过于复杂,操作较难。3)u型热解器,其产物的产率较低,且产物会结焦堵塞管路。4)立式固定床热解炉,其气液固废物量大,危害性较高,维护成本较高。并且,目前直接热解得到的生物油有含水量大、酸值高、目标产物产率低等缺点。

技术实现要素:

4.针对以上现状,本发明提出了一种分段式生物质热解一体化装置及方法,可用于一般天然固体类生物质(如农林业生产过程中产生的木质纤维素类生物质)和含水量大的生物质(如沼渣、禽畜粪便等农林畜牧业中产生的废弃物生物质)的热解,采用球型强化混合介质对结块物料进行研磨,进一步提高反应效果和产率,整体装置简单,可连续生产,产品质量好,易于工业放大。

5.所述的一种分段式生物质热解一体化装置,其特征在于包括第一阶段热解炉和第二阶段热解炉,所述第一阶段热解炉包括进料漏斗和螺旋预热管路,螺旋预热管路的前端设置第一进料电机,第一进料电机连接第一进料螺杆且第一进料螺杆穿设在螺旋预热管路内,进料漏斗的出料口通过星形出料器与螺旋预热管路前端侧部的进料口连接,将生物质输入至螺旋预热管路内进行脱水和初步热解反应,螺旋预热管路的前端侧部还设置有第一进气口,螺旋预热管路外侧设置有第一加热套和第一温度检测器,螺旋预热管路后端接通有垂直出料管,垂直出料管底部出口通过固料输送管路与所述第二阶段热解炉连接,螺旋预热管路内初步脱水热解后的固体产物输送至第二阶段热解炉进行第二步热解;所述第一进气口上设有控制阀门。

6.所述的一种分段式生物质热解一体化装置,其特征在于垂直出料管的顶部设有油气出口,便于排出初步热解产生的油气,所述油气出口上设有控制阀门;所述垂直出料管下端设有用于封闭其底部出口的蝶阀,垂直出料管的下端侧部设置取样口,取样口上设置控

制阀门,所述取样口靠近于蝶阀上方设置。

7.所述的一种分段式生物质热解一体化装置,其特征在于所述第二阶段热解炉包括回转热解炉,所述回转热解炉外侧设置有第二加热套和第二温度检测器,回转热解炉内加入有球型强化混合介质,回转热解炉前端固定设置有前端进料管,初步脱水热解后的固体产物通过所述前端进料管输入至回转热解炉内进行第二步热解;回转热解炉后端可拆卸安装有密封法兰,密封法兰的出气口通过金属过滤器连接出气管,出气管上设置控制阀门;所述螺旋预热管路及回转热解炉的材质均是导热性良好的金属材料。

8.所述的一种分段式生物质热解一体化装置,其特征在于所述第二阶段热解炉还包括螺旋进料管路,螺旋进料管路的前端设置第二进料电机,第二进料电机连接第二进料螺杆且第二进料螺杆穿设在螺旋进料管路内;螺旋进料管路贯穿插入回转热解炉的前端进料管中并稍稍伸入回转热解炉内部,螺旋进料管路的外壁与所述前端进料管的前端之间通过旋转密封装置连接;固料输送管路的出料口与螺旋进料管路前端侧部的进料口连接;旋转密封装置上设有第二进气口,回转热解炉的前端进料管与螺旋进料管路之间中间留有环形空隙,由第二进气口通入的气体可以通过所述环形空隙进入回转热解炉中。

9.所述的一种分段式生物质热解一体化装置,其特征在于所述旋转密封装置包括固定设置在螺旋进料管路环形外壁上的环板以及固定设置在环板一侧的短管套筒,短管套筒外侧设有第二进气口,第二进气口上设有控制阀门;当螺旋进料管路贯穿插入回转热解炉的前端进料管中并稍稍伸入回转热解炉内部时,所述前端进料管的前端端口与所述环板之间留有间隙,短管套筒设于前端进料管的外侧,且短管套筒与前端进料管的前端之间形成环形空间通道;所述环形空间通道中设有橡胶密封圈,橡胶密封圈外壁通过强力耐热胶水粘结固定在短管套筒内壁上,橡胶密封圈内壁紧密贴合在回转热解炉的前端进料管外壁上;其中,所述橡胶密封圈为环形凹槽状结构,橡胶密封圈带有凹槽的一侧面向环板设置。

10.所述的一种分段式生物质热解一体化装置,其特征在于所述第二阶段热解炉还包括传动电机和可调节底座支撑架,传动电机的输出轴连接转轮,回转热解炉的前端进料管外侧壁固定设置有皮带轮,皮带轮与转轮之间设置皮带,在传动电机的驱动作用下,能够带动回转热解炉进行旋转;其中,回转热解炉及其外侧的第二加热套整体放置在所述可调节底座支撑架上,沿着前端进料管向着密封法兰的方向,所述回转热解炉向下倾斜设置。

11.所述的一种分段式生物质热解一体化装置,其特征在于所述回转热解炉的筒体内壁沿圆周方向均匀设置若干块刮板,刮板的长度与回转热解炉的筒体长度相同,刮板的个数为3

‑

6块;刮板宽度与回转热解炉内径的比值为0.05

‑

0.2:1。

12.所述的一种分段式生物质热解一体化装置,其特征在于球型强化混合介质材质采用不锈钢珠或α

‑

al2o3珠,优选为不锈钢珠,直径为1

‑

5mm;球型混合强化介质在回转热解炉内的填充量为回转热解炉内部容积的10

‑

40%;连接垂直出料管和螺旋进料管路的固料输送管路为金属软管。

13.分段式生物质热解方法,其特征在于包括如下步骤:

14.1)打开第一加热套、第二加热套、第一温度检测器和第二温度检测器的开关,并开启垂直出料管上的蝶阀,控制第一加热套给螺旋预热管路外壁加热至第一阶段热解所需温度,控制第二加热套给回转热解炉外壁加热至第二阶段热解所需温度;打开第一进气口及出气管上的控制阀门,同时关闭油气出口及第二进气口上的控制阀门,通过第一进气口向

整个系统中通入高纯氮气,并从出气管向外界排出,对整个系统中的空气进行置换,使系统内部处于无氧环境;

15.2)待系统稳定后,打开第一进料电机和第二进料电机,并打开传动电机驱动回转热解炉旋转;开启关闭油气出口及第二进气口上的控制阀门,由第一进气口和第二进气口同时通入氮气,向进料漏斗中加入生物质原料,生物质原料通过进料漏斗底部的星形出料器落入螺旋预热管路中,通过第一进料电机控制第一进料螺杆进行生物质进料,生物质先在螺旋预热管路内进行脱水和初步热解;

16.3)生物质原料经过脱水和初步热解后,产生的油气通过油气出口排出,固体产物通过垂直出料管,经过蝶阀和固料输送管路后落入螺旋进料管路中,通过第二进料电机控制第二进料螺杆进行固体进料,固体在回转热解炉中进行第二步热解,热解产生气体通过出气管离开回转热解炉,热解气体通过后续冷凝操作,得到生物油产品;

17.4)进料漏斗内物料加料完成后,等待一定时间,待氮气将回转热解炉中剩余的热解气体带出;反应结束后关闭所有开关,拔出第一进料螺杆,清理螺旋预热管路中的残留固体,从回转热解炉上拆下密封法兰,清理回转热解炉中的残渣。

18.所述的分段式生物质热解方法,其特征在于第一加热套给螺旋预热管路外壁加热至200

‑

300℃,优选为220

‑

250℃进行第一阶段热解反应,第一阶段热解的时间为0.5

‑

1h;第二加热套给回转热解炉外壁加热至500

‑

600℃,优选为520

‑

550℃进行第二阶段热解反应,第二步热解的时间为0.8

‑

1.2h。

19.相对于现有技术,本发明取得的有益效果是:

20.1、采用两段式热解原理,对于一般生物质可以在螺旋热解部分进行第一阶段热解,使生物质脱水以及初步热解,再进入回转热解炉进行第二步热解;对于含水生物质,可以在螺旋热解部分减慢进料速度,进行脱水干化,再进入回转热解炉进行热解。

21.2、在回转热解炉中加入球型强化混合介质和刮板,可以使生物质在回转研磨条件下,更加有效地混合和研磨物料,强化物料和球磨介质之间的固固传热,提高热解反应速率,通过在回转热解炉中加入刮板,增加反应物料的湍流程度,能有效减少团聚,使物料充分热解。

22.3、本发明的装置可以实现一体化装配的中小规模,能适用于多种固体类生物质的热解,方便实现连续化操作。

附图说明

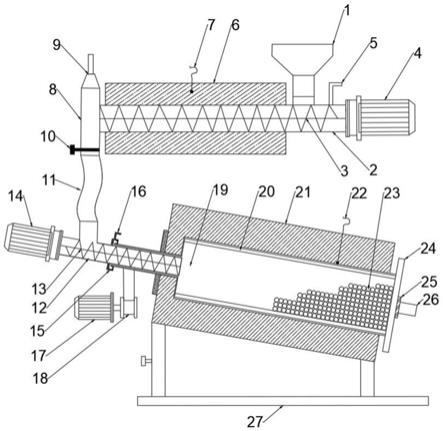

23.图1为本发明一种分段式生物质热解一体化装置的结构示意图;

24.图2为本发明一种分段式生物质热解一体化装置的第二进气口处放大图;

25.图中:1

‑

进料漏斗,2

‑

螺旋预热管路,3

‑

第一进料螺杆,4

‑

第一进料电机,5

‑

第一进气口,6

‑

第一加热套,7

‑

第一温度检测器,8

‑

垂直出料管,9

‑

油气出口,10

‑

蝶阀,11

‑

固料输送管路,12

‑

螺旋进料管路,13

‑

第二进料螺杆,14

‑

第二进料电机,15

‑

旋转密封装置,151

‑

橡胶密封圈,152

‑

环板,153

‑

短管套筒,16

‑

第二进气口,17

‑

传动电机,18

‑

转轮,19

‑

回转热解炉,20

‑

刮板,21

‑

第二加热套,22

‑

第二温度检测器,23

‑

球型强化混合介质,24

‑

法兰,25

‑

金属过滤器,26

‑

出气管,27

‑

可调节底座支撑架。

具体实施方式

26.下面结合具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。

27.如图1、图2所示,本发明提供一种分段式生物质热解一体化装置,包括第一阶段热解炉和第二阶段热解炉。

28.第一阶段热解炉包括进料漏斗1和螺旋预热管路2,螺旋预热管路2的前端设置第一进料电机4,第一进料电机4连接第一进料螺杆3且第一进料螺杆3穿设在螺旋预热管路2内,进料漏斗1的出料口通过星形出料器与螺旋预热管路2前端侧部的进料口连接,将生物质输入至螺旋预热管路2内进行脱水和初步热解反应,螺旋预热管路2的前端侧部还设置有第一进气口5,螺旋预热管路2外侧设置有第一加热套6和第一温度检测器7(第一温度检测器7用于测量螺旋预热管路2外壁加热的温度),螺旋预热管路2后端接通有垂直出料管8,垂直出料管8底部出口通过固料输送管路11与所述第二阶段热解炉连接,螺旋预热管路2内初步脱水热解后的固体产物输送至第二阶段热解炉进行第二步热解;所述第一进气口5上设有控制阀门。

29.垂直出料管8的顶部设有油气出口9,便于排出初步热解产生的油气,所述油气出口9上设有控制阀门;所述垂直出料管8下端设有用于封闭其底部出口的蝶阀10,垂直出料管8的下端侧部设置取样口,取样口上设置控制阀门,所述取样口靠近于蝶阀10上方设置。

30.第二阶段热解炉包括回转热解炉19,所述回转热解炉19外侧设置有第二加热套21和第二温度检测器22(第二温度检测器22用于检测回转热解炉19外壁加热的温度),回转热解炉19内加入有球型强化混合介质23,回转热解炉19前端固定设置有前端进料管,初步脱水热解后的固体产物通过所述前端进料管输入至回转热解炉19内进行第二步热解;回转热解炉19后端可拆卸安装有密封法兰24,密封法兰24的出气口通过金属过滤器25连接出气管26,出气管26上设置控制阀门;所述螺旋预热管路2及回转热解炉19的材质均是导热性良好的金属材料。

31.对照图1

‑

2,第二阶段热解炉还包括螺旋进料管路12,螺旋进料管路12的前端设置第二进料电机14,第二进料电机14连接第二进料螺杆13且第二进料螺杆13穿设在螺旋进料管路12内;螺旋进料管路12贯穿插入回转热解炉19的前端进料管中并稍稍伸入回转热解炉19内部,螺旋进料管路12的外壁与所述前端进料管的前端之间通过旋转密封装置15连接;固料输送管路11的出料口与螺旋进料管路12前端侧部的进料口连接。

32.进一步地,旋转密封装置15包括固定设置在螺旋进料管路12环形外壁上的环板152以及固定设置在环板152一侧的短管套筒153,短管套筒153外侧设有第二进气口16,第二进气口16上设有控制阀门;当螺旋进料管路12贯穿插入回转热解炉19的前端进料管中并稍稍伸入回转热解炉19内部时,所述前端进料管的前端端口与所述环板152之间留有间隙,短管套筒153设于前端进料管的外侧,且短管套筒153与前端进料管的前端之间形成环形空间通道;所述环形空间通道中设有橡胶密封圈151,橡胶密封圈151外壁通过强力耐热胶水粘结固定在短管套筒153内壁上,橡胶密封圈151内壁紧密贴合在回转热解炉19的前端进料管外壁上;回转热解炉19的前端进料管与螺旋进料管路12之间中间留有环形空隙,由第二进气口16通入的气体可以通过所述环形空隙进入回转热解炉19中;其中,所述橡胶密封圈151为环形凹槽状结构,橡胶密封圈151带有凹槽的一侧面向环板152设置。

33.由于橡胶密封圈151设置为环形凹槽状结构,当通过第二进气口16通入氮气时,能

够进一步将橡胶密封圈151压贴在回转热解炉19的前端进料管上,通入氮气时还可以加强密封效果。

34.在本发明中,第二阶段热解炉还包括传动电机17和可调节底座支撑架27,传动电机17的输出轴连接转轮18,回转热解炉19的前端进料管外侧壁固定设置有皮带轮,皮带轮与转轮18之间设置皮带,在传动电机17的驱动作用下,能够带动回转热解炉19进行旋转;其中,回转热解炉19及其外侧的第二加热套21整体放置在所述可调节底座支撑架27上,沿着前端进料管向着密封法兰24的方向,所述回转热解炉19向下倾斜设置。

35.回转热解炉19的筒体内壁沿圆周方向均匀设置若干块刮板20,刮板20的长度与回转热解炉19的筒体长度相同,刮板20的个数为3

‑

6块;刮板20宽度与回转热解炉19内径的比值为0.05

‑

0.2:1。

36.球型强化混合介质23材质采用不锈钢珠或α

‑

al2o3珠,优选为不锈钢珠,直径为1

‑

5mm;球型混合强化介质23在回转热解炉19内的填充量为回转热解炉19内部容积的10

‑

40%;连接垂直出料管8和螺旋进料管路12的固料输送管路11为金属软管。

37.本技术的装置在用于生物质连续热解反应时,需要先进行装置的安装,包括以下安装过程:

38.1、向回转热解炉19中加入球型强化混合介质23,将出气管26和金属过滤器25通过密封法兰24与回转热解炉19相连接,在回转热解炉19外壁的外侧装上第二加热套21,在第二加热套21上设置第二温度检测器22,再将整体放置于可调节底座支撑架27上,进行角度的调节;

39.2、将第一进料螺杆3插入螺旋预热管路2中,第一进料螺杆3与第一进料电机4连接;将第二进料螺杆13插入螺旋进料管路12中,第二进料螺杆13与第二进料电机14连接。在螺旋预热管路2外壁的外侧装上第一加热套6,将第一温度检测器7设置于第一加热套6上;

40.3、垂直出料管8上设置有蝶阀10,垂直出料管8通过固料输送管路11与螺旋进料管路12相连接。

41.本发明分段式生物质热解方法,包括如下步骤:

42.1)打开第一加热套6、第二加热套21、第一温度检测器7和第二温度检测器22的开关,并开启垂直出料管8上的蝶阀10,控制第一加热套6给螺旋预热管路2外壁加热至第一阶段热解所需温度,控制第二加热套21给回转热解炉19外壁加热至第二阶段热解所需温度;打开第一进气口5及出气管26上的控制阀门,同时关闭油气出口9及第二进气口16上的控制阀门,通过第一进气口5向整个系统中通入高纯氮气,并从出气管26向外界排出,对整个系统中的空气进行置换,使系统内部处于无氧环境;

43.2)待系统稳定后,打开第一进料电机4和第二进料电机14,并打开传动电机17驱动回转热解炉19旋转;开启关闭油气出口9及第二进气口16上的控制阀门,由第一进气口5和第二进气口16同时通入氮气,向进料漏斗1中加入生物质原料,生物质原料通过进料漏斗1底部的星形出料器落入螺旋预热管路2中,通过第一进料电机4控制第一进料螺杆3进行生物质进料,生物质先在螺旋预热管路2内进行脱水和初步热解;

44.3)生物质原料经过脱水和初步热解后,产生的油气通过油气出口9排出,固体产物通过垂直出料管8,经过蝶阀10和固料输送管路11后落入螺旋进料管路12中,通过第二进料电机14控制第二进料螺杆13进行固体进料,固体在回转热解炉19中进行第二步热解,热解

产生气体通过出气管26离开回转热解炉19,热解气体通过后续冷凝操作,得到生物油产品;

45.4)进料漏斗1内物料加料完成后,等待一定时间,待氮气将回转热解炉19中剩余的热解气体带出;反应结束后关闭所有开关,拔出第一进料螺杆3,清理螺旋预热管路2中的残留固体,从回转热解炉19上拆下密封法兰24,清理回转热解炉19中的残渣。

46.本发明的热解方法中,由第一进气口5向第一阶段热解过程通入氮气,是为了带走脱水和初步热解反应中产生的水汽。另外,由于垂直出料管8与出气管26之间存在较大的气路阻力,因此螺旋预热管路2内的气体基本都是通过油气出口9向外界排出。

47.第一加热套6给螺旋预热管路2外壁加热至200

‑

300℃,优选为220

‑

250℃进行第一阶段热解反应,第一阶段热解的时间为0.5

‑

1h;第二加热套21给回转热解炉19外壁加热至500

‑

600℃,优选为520

‑

550℃进行第二阶段热解反应,第二步热解的时间为0.8

‑

1.2h。

48.实施例1:

49.本实施例中,回转热解炉19的筒体长度为410mm、筒体直径为76mm。调节回转热解炉19与水平面之间的角度为10

°

(即回转热解炉19的倾斜角度为10

°

)。刮板20数量为3块,刮板20宽度与回转热解炉19内径的比值为0.2。球型强化混合介质23材质采用不锈钢珠,直径为2.5mm;球型混合强化介质23填充量为回转热解炉19内部空间容积的20%。

50.第一加热套6给螺旋预热管路2外壁加热,使螺旋预热管路2外壁实际温度约为240℃。第二加热套21给回转热解炉19外壁加热,使回转热解炉19外壁实际温度约为550℃。

51.通过第一进气口5向整个系统中通入高纯氮气(高纯氮气的进气流量在1l/min),并从出气管26向外界排出,对整个系统中的空气进行置换,使系统内部处于无氧环境。待系统稳定后,打开第一进料电机4和第二进料电机14,并打开传动电机17驱动回转热解炉19旋转,通过第二进气口16向回转热解炉19中通入氮气(氮气的进气流量500ml/min)。

52.将30g微晶纤维素(购自国药集团化学试剂有限公司,重均分子量为2.95

×

104g

·

mol

‑1,数均分子量为2.84

×

104g

·

mol

‑1)装填至进料漏斗1后密封,控制第一进料螺杆3实际进料速度在2.4g/min,通过第一进气口5向螺旋预热管路2中通入的氮气流速调节为400ml/min,在螺旋预热管路2中进行脱水和初步的热解,反应时间为0.5h,初步热解的油气通过油气出口9排出,得到5.04g含水量为98.45%的油水混合物。初步热解后的固体产物通过第二进料电机14控制第二进料螺杆13进行进料,实际进料速度在2.4g/min。传动电机17驱动回转热解炉19旋转,筒体转速为4rpm,通过第二进气口16向回转热解炉19中通入的氮气流速调节为200ml/min,反应时间为1h,热解气体全部从出气管26排出冷凝。在以上条件下,最终可得到11.45g含水率为27.12%的液体产物,液体产物的产率=(11.45g/30g)*100%=38.17%。

53.实施例2:

54.本实施例中,螺旋进料管路12与固料输送管路11不相连,将进料漏斗1直接与螺旋进料管路12前端侧部的进料口连接。回转热解炉19的筒体长度为410mm、筒体直径为76mm。调节回转热解炉19与水平面之间的角度为10

°

(即回转热解炉19的倾斜角度为10

°

)。刮板20数量为3块,刮板20宽度与回转热解炉19内径的比值为0.2。球型强化混合介质23材质采用不锈钢珠,直径为2.5mm;球型混合强化介质23填充量为回转热解炉19内部空间容积的20%。

55.第二加热套21给回转热解炉19外壁加热,使回转热解炉19外壁实际温度约为550

℃。从第二进气口16向回转热解炉19中通氮气,其实际进气量在500ml/min,使系统内部处于无氧环境,将30g微晶纤维素装填至进料漏斗1后密封。待系统稳定后开启第二进料螺杆13,传动电机17驱动回转热解炉19旋转,筒体转速为4rpm,并通过第二进气口16向回转热解炉19中通入的氮气流速调节为200ml/min,反应时间为1h,热解气体从出气管26排出冷凝。在以上条件下,最终可得到13.57g含水率为35.85%的液体产物,液体产物的产率=(13.57g/30g)*100%=45.23%。

56.实施例3:

57.本实施例中,螺旋进料管路12与固料输送管路11不相连,将进料漏斗1直接与螺旋进料管路12前端侧部的进料口连接。回转热解炉19的筒体长度为410mm、筒体直径为76mm。调节回转热解炉19与水平面之间的角度为10

°

。刮板20数量为3块,刮板20宽度与回转热解炉19内径的比值为0.2。回转热解炉19炉体内不填充球型混合强化介质23。

58.第二加热套21给回转热解炉19外壁加热,使回转热解炉19外壁实际温度加热至约550℃,从第二进气口16向回转热解炉19中通氮气,其实际进气量在500ml/min,使系统内部处于无氧环境,将30g微晶纤维素装填至进料漏斗1后密封。待系统稳定后开启第二进料螺杆13,并使实际进料速度在2.4g/min,传动电机17驱动回转热解炉19旋转,筒体转速为4rpm,通过第二进气口16向回转热解炉19中通入的氮气流速调节为200ml/min,反应时间为1h,反应结束后,等待10min,使热解气体全部从出气管26排出冷凝。在以上条件下,最终可得到18.09g含水率为45.14%的液体产物,液体产物的产率=(18.09g/30g)*100%=60.3%。

59.对实施例1

‑

3获得的液体产物分别进行测试分析,对液体产物中的有机相利用gc

‑

ms分析(产物中的水分不检出),液体产物中有机相的组分含量分布汇总于表1中。

60.表1不同实施例所得产物有机相组成

[0061][0062]

对照表1中,三组实验微晶纤维素热解产物的有机物中,微晶纤维素热解产生的呋喃类化合物主要是两个组分,即糠醛和5

‑

羟甲基糠醛。而糠醛和5

‑

羟甲基糠醛等呋喃类化合物,能够进一步转化为高附加值的呋喃类衍生物,呋喃衍生物是含氧五元杂环的芳香化合物,是诸多天然产物、药物和生物活性分子的核心结构,而且还是重要的有机合成中间

体,可进行多种反应,具有广泛的应用价值。另外,呋喃类化合物有较高的能量密度,可作为液体燃料使用。

[0063]

上述三组实验中,如果使用单台回转热解炉,可获得产率为60.30%、含水率为45.14%的液体。如果单台回转热解炉内加入球型混合强化介质,则可获得产率为45.23%、含水率为35.85%的液体。而如果采用本方案的两段式热解,则可获得产率为38.17%、含水率为27.12%的液体。从表1可以得到三种方案得到的生物油中较有价值的呋喃类化合物含量分别为17.23%、20.57%和23.02%。因为预处理脱水的原因,使得到的生物油含水量下降,并且有利于生物油中高附加值产物的产率提升。

[0064]

实施例公开的分段式生物质热解一体化装置,可以对生物质的热解进行定向调节,并能提高生物质热解生物油的产率,可以应用于其他相似的固体类生物质原料的热解,并能连续生产。

[0065]

本说明书所述的内容仅仅是对发明构思实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式。