1.本发明涉及油系针状焦生产技术领域,特别是一种油系针状焦生产用循环油暂存系统。

背景技术:

2.延迟焦化作为重油加工手段之一,其装置主要包括加热炉、焦化塔和分馏塔等,原料经加热炉加热后进入焦化塔,在焦化塔内发生热分解缩合反应,从焦化塔出来的裂解气进入分馏塔,分离出不同的液体。

3.在针状焦制备过程中,需要为广域中间相的形成提供一个缓和、平稳的环境,避免反应体系出现过大的扰动,焦化过程原料油从液态转化为固态过程中热量梯度分布应尽量小,在实际生产过程中,原料澄清油从澄清油缓冲罐中通过原料泵经过加热炉的对流室进入换热冷凝塔蒸发段,使焦炭塔塔顶溢出的油气进入换热冷凝塔蒸发段,在换热冷凝塔中澄清油与来自焦炭塔的油气进行换热,生成的油气分离后得到气体、汽油馏分、柴油馏分和蜡油馏分,其中,蜡油馏分作为循环油以一定循环比与原料油混合后进入焦化塔,在该焦炭塔中反应生成针状焦和油气,针状焦堆积在该焦炭塔塔内,油气从该焦炭塔塔顶溢出。

4.循环油的供给量以及供给稳定性,对于原料油的温度调节具有重要意义,油气在换热冷凝塔内进行分馏过程中,蜡油馏分中会残留有部分不易结焦的焦粉颗粒以及原料澄清油预处理过程中的催化剂粉末,对于整个循环油供油路造成一定的影响,同时影响针状焦的结焦质量,鉴于此,针对上述问题深入研究,遂有本案产生。

技术实现要素:

5.本发明的目的是为了解决上述问题,设计了一种油系针状焦生产用循环油暂存系统,解决了背景技术中所提出的问题。

6.实现上述目的本发明的技术方案为:一种油系针状焦生产用循环油暂存系统,包括换热冷凝塔,所述换热冷凝塔的蜡油出口端设置有循环油暂存机构,所述换热冷凝塔下部设置有原料油收集箱,所述原料油收集箱一侧设置有联合油混合仓,所述循环油暂存机构以及原料油收集箱与联合油混合仓之间均设置有定速给料机构,所述联合油混合仓的出口端设置有分离过滤机构;所述循环油暂存机构包括:蜡油缓冲罐、控温调节组件、排油泵、液位监测组件以及泄压阀,所述蜡油缓冲罐设置于换热冷凝塔一侧,所述控温调节组件套装设置于蜡油缓冲罐外侧,所述排油泵的进口端与换热冷凝塔的蜡油出口端相连通,所述排油泵的出口端与蜡油缓冲罐的上端相连通,所述液位监测组件设置于蜡油缓冲罐内且一端伸出到蜡油缓冲罐外部,所述泄压阀设置于蜡油缓冲罐上。

7.所述控温调节组件包括:保温罩壳、加热管、导热内衬以及温度传感器,所述保温罩壳扣装于蜡油缓冲罐外侧,所述加热管设置于保温罩壳内,所述导热内衬贴装于蜡油缓冲罐外侧壁面上且与加热管相贴,所述温度传感器贴装于蜡油缓冲罐内侧壁面上。

8.所述液位监测组件包括:液位传感器以及分流导液构件,所述液位传感器设置于蜡油缓冲罐内,所述分流导液构件设置于蜡油缓冲罐一侧且与蜡油缓冲罐相连通。

9.所述分流导液构件包括:导流管、排液焦油泵、循环缓冲罐以及循环焦油泵,所述导流管的一端插入到蜡油缓冲罐内,所述排液焦油泵的进液端与导流管相连通,所述循环缓冲罐与排液焦油泵的出液端相连通,所述循环焦油泵的进液端与循环缓冲罐相连通、排液端与蜡油缓冲罐相连通。

10.所述定速给料机构包括:导油管、供料泵以及流量计,所述导油管的一端与蜡油缓冲罐相连通,所述供料泵的进口端与导油管相连通、另一端与联合油混合仓相连通,所述流量计套装于导油管上且位于供料泵一侧。

11.所述分离过滤机构包括:导油泵、过滤仓、过滤分离组件、中间缓冲罐以及增压焦油泵,所述导油泵的进液端与联合油混合仓相连通,所述过滤仓设置在与导油泵的出液端上,所述过滤分离组件设置于过滤仓内,所述中间缓冲罐设置于过滤仓的出口端上,所述增压焦油泵的进液端与中间缓冲罐相连通,所述增压焦油泵的排液端与焦化塔供油管路相连通。

12.所述过滤分离组件包括:限位座、环形架、栅格过滤网、吸附过滤网以及装配连接构件,所述限位座设置于过滤仓内,所述环形架插装于过滤仓内且一端与限位座相贴,所述栅格过滤网固定嵌装于环形架一端上,所述吸附过滤网设置于环形架的另一端上,所述装配连接构件设置于过滤仓一端上且与环形架相连接。

13.所述装配连接构件包括:安装座、止推环以及橡胶密封圈,所述安装座固设于过滤仓内且位于环形架一侧,安装座上开设有阶梯槽,所述环形架贯穿安装座且一端与阶梯槽的槽底端面相贴,所述阶梯槽内环面上开设有螺纹槽,所述止推环的外环面上开设有螺纹,所述止推环螺旋设置于阶梯槽内,所述橡胶密封圈设置于止推环端面上且与环形架相贴。

14.所述环形架为不锈钢材质筒状结构,所述环形架的一端设有阶梯凸台,所述阶梯凸台与限位座相匹配,所述环形架的另一端设置有环形座,所述环形座与安装座内的阶梯槽相匹配。

15.所述过滤分离机构可以采用双通道并列布置。

16.利用本发明的技术方案制作的油系针状焦生产用循环油暂存系统,在换热冷凝塔的蜡油出口端一侧设置有循环油暂存机构,换热冷凝塔下部设置有原料油收集箱,原料油收集箱一侧设置有联合油混合仓,循环油暂存机构以及原料油收集箱分别通过定速给料机构与联合油混合仓相连通,利用循环油暂存机构可以对蜡油缓冲罐内的油液进行控温以及蜡油油量进行调节,从而保证在后续作业过程中,循环油的供给量保持稳定,利用定速给料机构对原料油以及循环油的供给量进行调节,从而实现对焦化作业循环比的有效控制,使得回供给加热炉的联合油中,原料油与循环油的比值保持相对稳定,进一步降低焦化作业过程中进入到焦化塔内的原料油的温度变化梯度,同时在联合油混合仓的出口端一侧设置有分离过滤机构,利用分离过滤机构对联合油液中混杂的焦粉颗粒以及催化剂粉末进行分离,从而提高焦化作业稳定性,提高针状焦结焦品质,解决了现有技术中,循环油的供给量无法有效控制、供给稳定性较差,以及蜡油馏分中会残留有部分不易结焦的焦粉颗粒以及原料澄清油预处理过程中的催化剂粉末,对于整个循环油供油路造成一定的影响,同时影响针状焦结焦品质的问题。

附图说明

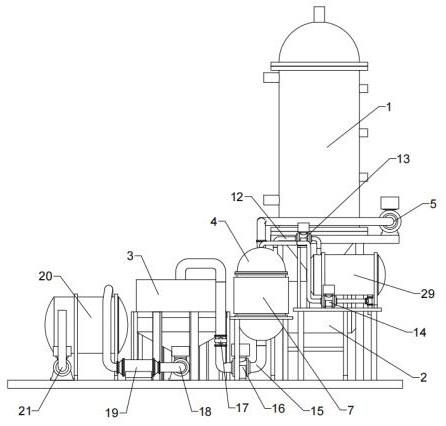

17.图1为本发明所述一种油系针状焦生产用循环油暂存系统的主视结构示意图。

18.图2为本发明所述一种油系针状焦生产用循环油暂存系统的俯视结构示意图。

19.图3为本发明所述一种油系针状焦生产用循环油暂存系统的立体结构示意图。

20.图4为本发明所述一种油系针状焦生产用循环油暂存系统的轴测结构示意图。

21.图5为本发明所述一种油系针状焦生产用循环油暂存系统的蜡油缓冲罐的主视剖面结构示意图。

22.图6为本发明所述一种油系针状焦生产用循环油暂存系统的过滤仓的主视剖面结构示意图。

23.图7为本发明所述一种油系针状焦生产用循环油暂存系统的a位置局部放大结构示意图。

24.图8为本发明所述一种油系针状焦生产用循环油暂存系统的b位置局部放大结构示意图。

25.图中:1、换热冷凝塔;2、原料油收集箱;3、联合油混合仓;4、蜡油缓冲罐;5、排油泵;6、泄压阀;7、保温罩壳;8、加热管;9、导热内衬;10、温度传感器;11、液位传感器;12、导流管;13、排液焦油泵;14、循环焦油泵;15、导油管;16、供料泵;17、流量计;18、导油泵;19、过滤仓;20、中间缓冲罐;21、增压焦油泵;22、限位座;23、环形架;24、栅格过滤网;25、吸附过滤网;26、安装座;27、止推环;28、橡胶密封圈;29、循环缓冲罐。

具体实施方式

26.下面结合附图对本发明进行具体描述,如图1

‑

8所示,通过本领域人员,将本案中所有电气件与其适配的电源通过导线进行连接,并且应该根据实际情况,选择合适的控制器,以满足控制需求,具体连接以及控制顺序,应参考下述工作原理中,各电气件之间先后工作顺序完成电性连接,其详细连接手段,为本领域公知技术,下述主要介绍工作原理以及过程,不在对电气控制做说明。

27.实施例:由说明书附图1

‑

8可知,本方案包括换热冷凝塔1,换热冷凝塔1的蜡油出口端设置有循环油暂存机构,换热冷凝塔1下部设置有原料油收集箱2,原料油收集箱2一侧设置有联合油混合仓3,循环油暂存机构以及原料油收集箱2与联合油混合仓3之间均设置有定速给料机构,联合油混合仓3的出口端设置有分离过滤机构;上述循环油暂存机构包括:蜡油缓冲罐4、控温调节组件、排油泵5、液位监测组件以及泄压阀6,蜡油缓冲罐4设置于换热冷凝塔1一侧,控温调节组件套装设置于蜡油缓冲罐4外侧,排油泵5的进口端与换热冷凝塔1的蜡油出口端相连通,排油泵5的出口端与蜡油缓冲罐4的上端相连通,液位监测组件设置于蜡油缓冲罐4内且一端伸出到蜡油缓冲罐4外部,泄压阀6设置于蜡油缓冲罐4上,在换热冷凝塔1的蜡油出口端一侧设置有循环油暂存机构,换热冷凝塔1下部设置有原料油收集箱2,原料油收集箱2一侧设置有联合油混合仓3,循环油暂存机构以及原料油收集箱2分别通过定速给料机构与联合油混合仓3相连通,通过排油泵5将换热冷凝塔1内分馏出来的蜡油导出,并进一步注入到蜡油缓冲罐4内,这部分蜡油作为循环油进行使用,为了保证排油的顺畅性,在蜡油缓冲罐4上设置有泄压阀6,当罐内气体压力超过设定值后,可以将气体排出,保证油液可以顺利进入到蜡油缓冲罐4内,利用循环油暂存机构可以对蜡油缓冲罐4

内的液位监测组件对蜡油缓冲罐4内的油液液位进行监测,并根据监测结果对油位高度进行自动调节,可以有效保证整个焦化作业过程中,循环油的供给量,同时配合蜡油缓冲罐4侧部的控温调节组件,对蜡油缓冲罐4内的循环油的油液温度进行自动调节,保证后续作业过程中,油液的流动性以及对原料油进行辅助加热的功能,利用定速给料机构对原料油以及循环油的供给量进行调节,从而实现对焦化作业循环比的有效控制,使得回供给加热炉的联合油中,原料油与循环油的比值保持相对稳定,进一步降低焦化作业过程中进入到焦化塔内的原料油的温度变化梯度,同时在联合油混合仓3的出口端一侧设置有分离过滤机构,利用分离过滤机构对联合油液中混杂的焦粉颗粒以及催化剂粉末进行分离,从而提高焦化作业稳定性,提高针状焦结焦品质。

28.由说明书附图1

‑

5以及附图7可知,在具体实施过程中,上述控温调节组件包括:保温罩壳7、加热管8、导热内衬9以及温度传感器10,保温罩壳7扣装于蜡油缓冲罐4外侧,加热管8设置于保温罩壳7内,导热内衬9贴装于蜡油缓冲罐4外侧壁面上且与加热管8相贴,温度传感器10贴装于蜡油缓冲罐4内侧壁面上,其中液位监测组件包括:液位传感器11以及分流导液构件,液位传感器11设置于蜡油缓冲罐4内,分流导液构件设置于蜡油缓冲罐4一侧且与蜡油缓冲罐4相连通,上述分流导液构件包括:导流管12、排液焦油泵13、循环缓冲罐29以及循环焦油泵14,导流管12的一端插入到蜡油缓冲罐4内,排液焦油泵13的进液端与导流管12相连通,循环缓冲罐29与排液焦油泵13的出液端相连通,循环焦油泵14的进液端与循环缓冲罐29相连通、排液端与蜡油缓冲罐4相连通,使用时,利用温度传感器10对蜡油缓冲罐4内的油液温度进行监测,并根据监测结果对保温罩壳7内侧加热管8的发热功率进行调节,并通过导热内衬9与蜡油缓冲罐4侧壁进行热量交换,从而实现对蜡油缓冲罐4内的油液温度进行均匀调节,既可以保证蜡油的流动性,同时可以在后续混油过程中,对原料油进行进一步的加热,同时利用液位传感器11对蜡油缓冲罐4内的油液液位进行监测,当油位高度超过设定值时,启动导流管12一侧的排液焦油泵13,利用排液焦油泵13将多余的蜡油抽出,并进一步注入到循环缓冲罐29内,当蜡油缓冲罐4内的液位高度低于设定值时,启动循环焦油泵14,利用循环焦油泵14将循环缓冲罐29内的油液注入到蜡油缓冲罐4内,从而使得蜡油缓冲罐4内的油液量保持在一个相对稳定的数值上下,进而保证后续作业过程中,对于循环比的有效控制。

29.由说明书附图1

‑

4可知,在具体实施过程中,上述定速给料机构包括:导油管15、供料泵16以及流量计17,导油管15的一端与蜡油缓冲罐4相连通,供料泵16的进口端与导油管15相连通、另一端与联合油混合仓3相连通,流量计17套装于导油管15上且位于供料泵16一侧,使用时,通过蜡油缓冲罐4与联合油混合仓3之间的导油管15一端的供料泵16,将蜡油缓冲罐4内的循环油抽出,并注入到联合油混合仓3内,同时利用流量计17对注入的循环油的油液量进行精准控制,同理,可以控制原料油收集箱2与联合油混合仓3之间的供油管路,将原料油定速定量的注入到联合油混合仓3内,从而对循环油与原料油之间的比例进行精准控制,提高作业稳定性以及焦化产品质量。

30.由说明书附图1

‑

4、附图6以及附图8可知,在具体实施过程中,上述分离过滤机构包括:导油泵18、过滤仓19、过滤分离组件、中间缓冲罐20以及增压焦油泵21,导油泵18的进液端与联合油混合仓3相连通,过滤仓19设置在与导油泵18的出液端上,过滤分离组件设置于过滤仓19内,中间缓冲罐20设置于过滤仓19的出口端上,增压焦油泵21的进液端与中间

缓冲罐20相连通,增压焦油泵21的排液端与焦化塔供油管路相连通,其中过滤分离组件包括:限位座22、环形架23、栅格过滤网24、吸附过滤网25以及装配连接构件,限位座22设置于过滤仓19内,环形架23插装于过滤仓19内且一端与限位座22相贴,栅格过滤网24固定嵌装于环形架23一端上,吸附过滤网25设置于环形架23的另一端上,装配连接构件设置于过滤仓19一端上且与环形架23相连接,上述装配连接构件包括:安装座26、止推环27以及橡胶密封圈28,安装座26固设于过滤仓19内且位于环形架23一侧,安装座26上开设有阶梯槽,环形架23贯穿安装座26且一端与阶梯槽的槽底端面相贴,阶梯槽内环面上开设有螺纹槽,止推环27的外环面上开设有螺纹,止推环27螺旋设置于阶梯槽内,橡胶密封圈28设置于止推环27端面上且与环形架23相贴,使用时,循环油与原料油按照一定的循环比进入到联合油混合仓3内,并在联合油混合仓3内进行混合后,经由下部的导油泵18抽出,并加压后,注入到过滤仓19内,经由过滤仓19内的栅格过滤网24以及吸附过滤网25对联合油油液中残留的焦粉以及催化剂粉末进行过滤分离,从而对提高联合油的质量,经过滤后的联合油进一步进入到中间缓冲罐20内进行临时储存,并进一步经由增压焦油泵21抽出并加压后,供给到焦化塔的进油管路一端的加热炉内进行加热后,进入到焦化塔内进行结焦,通过多级缓冲结构的设置,可以有效保证各个环节之间的油液的接续保证稳定,从而可以有效保证供油的连续性,其中需要重点指出的时,栅格过滤网24以及吸附过滤网25设置在环形架23内,由于栅格过滤网24以及吸附过滤网25在实际生产作业过程中,消耗较为严重,因此需要经常进行更换,为了提高更换作业的便利性,环形架23与过滤仓19之间采用插装式装配连接,并利用止推环27对环形架23进行卡固,安装以及拆卸作业均较为方便,同时在止推环27与环形架23之间设置橡胶密封圈28,可以进一步提高连接位置的密封性能,同时止推环27与环形架23之间通过橡胶密封圈28的弹性支撑作用,可以进一步提高卡固稳定性,同时避免刚性接触对止推环27进行保护。

31.在具体实施过程中,作为优选设置,上述环形架23为不锈钢材质筒状结构,环形架23的一端设有阶梯凸台,阶梯凸台与限位座22相匹配,环形架23的另一端设置有环形座,环形座与安装座26内的阶梯槽相匹配,采用一体式的筒状结构设计,可以有效保证环形架23的结构强度,在高压作用下保持结构稳定性,且可以有效提高装配效率。

32.在具体实施过程中,上述过滤分离机构可以采用双通道并列布置,根据实际的使用需要进行设置,双通道设置,可以一备一用,从而在更换过滤组件时,整体设备无需停机等待,可以进一步提高针状焦的生产加工效率。

33.综上所述,该油系针状焦生产用循环油暂存系统,在换热冷凝塔1的蜡油出口端一侧设置有循环油暂存机构,换热冷凝塔1下部设置有原料油收集箱2,原料油收集箱2一侧设置有联合油混合仓3,循环油暂存机构以及原料油收集箱2分别通过定速给料机构与联合油混合仓3相连通,利用循环油暂存机构可以对蜡油缓冲罐4内的油液进行控温以及蜡油油量进行调节,从而保证在后续作业过程中,循环油的供给量保持稳定,利用定速给料机构对原料油以及循环油的供给量进行调节,从而实现对焦化作业循环比的有效控制,使得回供给加热炉的联合油中,原料油与循环油的比值保持相对稳定,进一步降低焦化作业过程中进入到焦化塔内的原料油的温度变化梯度,同时在联合油混合仓3的出口端一侧设置有分离过滤机构,利用分离过滤机构对联合油液中混杂的焦粉颗粒以及催化剂粉末进行分离,从而提高焦化作业稳定性,提高针状焦结焦品质,解决了现有技术中,循环油的供给量无法有

效控制、供给稳定性较差,以及蜡油馏分中会残留有部分不易结焦的焦粉颗粒以及原料澄清油预处理过程中的催化剂粉末,对于整个循环油供油路造成一定的影响,同时影响针状焦结焦品质的问题。

34.上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。