1.本发明属于金属加工液领域,具体涉及一种清洗废液可循环使用的金属加工液及其制备方法。

背景技术:

2.因润滑性问题,当前市面上的金属加工液,例如不锈钢和钛合金切削液,绝大部分为纯油性切削液,几乎不使用水性切削液,因为水性切削液润滑性能较油性切削油要差。

3.不锈钢和钛合金硬度高,塑形变形大,加工时切削力大,且温度快速升高,钛合金导热能力差,刀具磨损严重,若使用水性切削液,刀具磨损极快且产品粗糙度很差,经济性完全不可接受。因此目前市场上普遍使用润滑性较好的纯油性切削液,理想状态下刀具磨损和产品粗造度都能较好的解决。现有技术的纯油性切削液通常由矿物油加入油溶性润滑添加剂混合组成,其润滑性较好,但其加工后会附着在加工完后的工件上,需经清洗剂清洗,产生大量清洗废液,增加废液处理难度,以及增加环保压力,同时产生大量vocs,破坏大气环境。另加工产生的碎屑上的附着的纯油性切削液亦直接随碎屑带走,浪费严重,车间环境油腻,6s整顿费事。此外,油性切削液有较大着火风险,清洗废液无法回用,而水性切削液润滑性不足实际上较少使用。

技术实现要素:

4.根据本发明的一个方面,提供了一种清洗废液可循环使用的金属加工液,其组分包括合成酯、硫化极压剂、水、防锈剂、ph稳定剂、乳化剂、耦合剂、杀菌剂、油酸,各组分的质量分数为合成酯10

‑

45%,硫化极压剂2

‑

10%,水5

‑

50%,防锈剂0.5

‑

5%,ph稳定剂1

‑

15%,乳化剂2

‑

10%,耦合剂2

‑

20%,杀菌剂0.05

‑

1%、油酸2

‑

8%。

5.在一实施例中,所述金属加工液为不锈钢和钛合金切削液。

6.在一实施例中,所述合成酯为四聚蓖麻油酸酯、油酸甲酯、混合脂肪酸甲酯、c21二酸异辛酯、棕榈酸异辛酯、硬脂酸异辛酯、硬脂酸丁酯中的一种或多种。

7.在一实施例中,所述硫化极压剂为硫化烯烃、二烷基三硫化物、硫化猪油、硫化酯中的一种或多种。

8.在一实施例中,所述防锈剂为癸二酸、月桂二酸、氨基酸、三嗪聚羧酸中的一种或多种。

9.在一实施例中,所述ph稳定剂为三乙醇胺、二乙醇胺、一乙醇胺、三异丙醇胺、二异丙醇胺、一异丙醇胺中的一种或多种。

10.在一实施例中,所述乳化剂为烷氧基化脂肪醇、烷氧基化油醇、司盘80中的一种或多种。

11.在一实施例中,所述耦合剂为c12

‑

16异构醇、二乙二醇丁醚、二丙二醇丁醚、乙二醇甲醚中的一种或多种。

12.在一实施例中,所述杀菌剂为苯并异噻唑啉酮、苯氧乙醇、双吗啉甲烷中的一种或

多种。

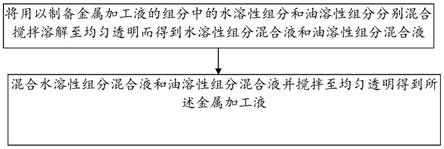

13.根据本发明的另一个方面,一种上述金属加工液的制备方法,包括:将用以制备金属加工液的组分中的水溶性组分和油溶性组分分别混合搅拌溶解至均匀透明而得到水溶性组分混合液和油溶性组分混合液,以及混合水溶性组分混合液和油溶性组分混合液并搅拌至均匀透明得到所述金属加工液。

14.在一实施例中,所述水溶性组分包括30份水、5份二乙醇胺、1份癸二酸、1份双吗啉甲烷、3份二丙二醇丁醚,所述油溶性组分包括30份油酸甲酯、5份c21二酸异辛酯、5份四聚蓖麻油酸酯、4份油酸、8份烷氧基化脂肪醇、4份硫化烯烃、4份c14

‑

c15混合异构醇,所述水溶性组分混合液和油溶性组分混合后搅拌时间为30min。

15.本发明的金属加工液,清洗废液可循环使用,具有很好的经济效益和环保效益。

附图说明

16.为了使本发明所解决的技术问题、采用的技术手段及取得的技术效果更加清楚,下面将参照附图详细描述本发明的具体实施例。但需声明的是,下面描述的附图仅仅是本发明的示例性实施例的附图,对于本领域的技术人员来讲,在不付出创造性劳动的前提下,可以根据这些附图获得其他实施例的附图。

17.图1是本发明实施例的方法流程图。

具体实施方式

18.现在将参考附图来更加全面地描述本发明的示例性实施例,虽然各示例性实施例能够以多种具体的方式实施,但不应理解为本发明仅限于在此阐述的实施例。相反,提供这些示例性实施例是为了使本发明的内容更加完整,更加便于将发明构思全面地传达给本领域的技术人员。在符合本发明的技术构思的前提下,在某个特定的实施例中描述的结构、性能、效果或者其他特征可以以任何合适的方式结合到一个或更多其他的实施例中。

19.在对于具体实施例的介绍过程中,对结构、性能、效果或者其他特征的细节描述是为了使本领域的技术人员对实施例能够充分理解。但是,并不排除本领域技术人员可以在特定情况下,以不含有上述结构、性能、效果或者其他特征的技术方案来实施本发明。

20.附图中的流程图仅是一种示例性的流程演示,不代表本发明的方案中必须包括流程图中的所有的内容、操作和步骤,也不代表必须按照图中所显示的的顺序执行。例如,流程图中有的操作/步骤可以分解,有的操作/步骤可以合并或部分合并,等等,在不脱离本发明的发明主旨的情况下,流程图中显示的执行顺序可以根据实际情况改变。

21.附图中的框图一般表示的是功能实体,并不一定必然与物理上独立的实体相对应。即,可以采用软件形式来实现这些功能实体,或在一个或多个硬件模块或集成电路中实现这些功能实体,或在不同网络和/或处理单元装置和/或微控制器装置中实现这些功能实体。

22.各附图中相同的附图标记表示相同或类似的元件、组件或部分,因而下文中可能省略了对相同或类似的元件、组件或部分的重复描述。还应理解,虽然本文中可能使用第一、第二、第三等表示编号的定语来描述各种器件、元件、组件或部分,但是这些器件、元件、组件或部分不应受这些定语的限制。也就是说,这些定语仅是用来将一者与另一者区分。例

如,第一器件亦可称为第二器件,但不偏离本发明实质的技术方案。此外,术语“和/或”、“及/或”是指包括所列出项目中的任一个或多个的所有组合。

23.本发明实施例提供的一种清洗废液可循环使用的金属加工液(下文以不锈钢和钛合金切削液为例)及其制备方法,在具有与纯油性不锈钢切削液和钛合金切削液同等或者更好润滑性的前提下,工件和碎屑经水清洗后产生的废液可重新投入该切削液中重复使用,无废液排放,无vocs产生,有效的帮助大气环境改善以及大大降低切削液损耗和废液处理压力及费用,具有很好的经济效益和环保效益。

24.本发明实施例提供的一种清洗废液可循环使用的金属加工液,例如不锈钢和钛合金切削液,其组分包括:合成酯、硫化极压剂、水、防锈剂、ph稳定剂、乳化剂、耦合剂、杀菌剂、油酸等。各组分的质量分数为:合成酯10

‑

45%,硫化极压剂2

‑

10%,水5

‑

50%,防锈剂0.5

‑

5%,ph稳定剂1

‑

15%,乳化剂2

‑

10%,耦合剂2

‑

20%,杀菌剂0.05

‑

1%、油酸2

‑

8%。其中,乳化剂、耦合剂能使得添加进的清洗废液可以被增溶进切削液中呈稳定液体。

25.所述合成酯为四聚蓖麻油酸酯、油酸甲酯、混合脂肪酸甲酯、c21二酸异辛酯、棕榈酸异辛酯、硬脂酸异辛酯、硬脂酸丁酯中的一种或多种。所述硫化极压剂为硫化烯烃、二烷基三硫化物、硫化猪油、硫化酯中的一种或多种。所述防锈剂为癸二酸、月桂二酸、氨基酸、三嗪聚羧酸中的一种或多种。所述ph稳定剂为三乙醇胺、二乙醇胺、一乙醇胺、三异丙醇胺、二异丙醇胺、一异丙醇胺中的一种或多种。所述乳化剂为烷氧基化脂肪醇、烷氧基化油醇、司盘80中的一种或多种。所述耦合剂为c12

‑

16异构醇、二乙二醇丁醚、二丙二醇丁醚、乙二醇甲醚中的一种或多种。所述杀菌剂为苯并异噻唑啉酮、苯氧乙醇、双吗啉甲烷中的一种或多种。

26.本发明制备的切削液具有与纯油性切削液同等或更好的润滑性,且清洗废水可直接回用。配方中的合成酯和硫化极压剂吸附在工件和刀具之间形成膜,具有很好的边界润滑性,在高温下硫元素还与金属表面形成fes极压保护层,从而降低刀具磨损,提高表面质量。四球测试数据表明,其润滑性与市面上大量使用的纯油性切削液完全相当甚至更好,配方中的水进一步带走切削产生的热量,同时不会出现着火现象,同时防锈剂、ph稳定剂、杀菌剂等保持该切削液具有良好的防锈性、抗腐败性。

27.本发明制备的切削液使用时直接使用而无须稀释,但其本身是可以乳化分散在水中形成半透明微乳液的,故加工后的工件非常容易用水清洗。此外该切削液可以增溶水,加工后的工件和产生的碎屑用水清洗产生的乳化液含水量为80

‑

95%时可以投入原切削液中重复使用,含水量10

‑

50%可直接使用,并且清洗废液浓度在7%以上可用于铝合金加工。本发明涉及水作为阻燃剂和冷却剂(例如含量在10

‑

60%)存在于可溶性矿物油或合成酯加工不锈钢和钛合金的加工方法及工艺配方。该切削液还具有合适的运动粘度,在加工不锈钢的过程中,切削液中水会更快的挥发,恰好清洗废水可直接投入原切削液中使用,补充水分同时避免废液产生,节能减排,而如果使用传统的纯油性切削液,其清洗工序产生的废液无法回用,浪费巨大且处理费用昂贵。

28.下面结合具体实施例对本发明作详细说明(以下份数都为质量)

29.如图1所示,本发明实施例的金属加工液的制备方法,包括:将用以制备金属加工液的组分中的水溶性组分和油溶性组分分别混合搅拌溶解至均匀透明而得到水溶性组分混合液和油溶性组分混合液,以及混合水溶性组分混合液和油溶性组分混合液并搅拌至均

匀透明得到所述金属加工液。

30.实施例

31.按质量比将30份水、5份二乙醇胺(ph稳定剂)、1份癸二酸(防锈剂)、1份双吗啉甲烷(杀菌剂)、3份二丙二醇丁醚(耦合剂)在一容器中混合搅拌至完全溶解透明得混合物1(水溶性组分混合液)。另一容器中,将30份油酸甲酯(合成酯)、5份c21二酸异辛酯(合成酯)、5份四聚蓖麻油酸酯(合成酯)、4份油酸、8份烷氧基化脂肪醇(乳化剂)、4份硫化烯烃(硫化极压剂)、4份c14

‑

c15混合异构醇(耦合剂)混合搅拌至均匀透明得混合物2(油溶性组分混合液)。将混合物1全部投入混合物2中搅拌30min至为均匀透明液体,得一种清洗废液可循环使用的不锈钢和钛合金切削液。该切削液为低粘度水溶性切削液,不含矿物油,可生物降解,油烟油雾极少。用作于导轨油时,减少了切削液的用量及废物排放。

32.将10份清洗废液倒入正常加工的机台液中,充分循环后(5分钟)得到加工液a,从下表一可以看到,加工液a与初始的加工液性质基本相同,从而可以证明本发明的清洗废液可重复使用。

33.表一不同切削液的性能比较

34.切削液pb(kg)开口闪点(℃)40℃运动粘度(mm2/s)本发明114无35加工液a114无34纯油性b10721048纯油性c9419028

35.需要说明的是,对于前述的各方法实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本发明并不受所描述的动作顺序的限制,因为依据本发明,某些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,所涉及的动作和模块并不一定是本发明所必须的。

36.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

37.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

38.以上所述实施例仅表达了本技术的多种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。