1.本实用新型涉及煤化工气化炉技术领域,具体涉及一种新型煤气化工艺喷嘴外氧喷头。

背景技术:

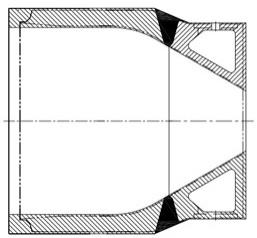

2.工艺喷嘴安装于煤气化炉顶部垂直单喷或处于气化炉中间位置对置四喷,其作用为将干煤粉、水煤浆或其他有机溶液与氧气充分混合雾化后喷入气化炉内进行反应,生成co+h2的合成粗煤气。工艺喷嘴一般由外氧组件、煤浆组件、中心氧组件和其他流道组合而成,各部件设有外接接口且头部设有相应喷头,各部件通过装配并控制头部雾化尺寸后进行螺栓连接。外氧组件设有冷却系统,多为螺旋盘管形式,使用过程中螺旋盘管通水,通过外氧喷嘴端部设置的冷却水室腔不断对喷嘴进行冷却。处于外氧组件前端的外氧喷嘴,为火热辐射最前沿,属工艺喷嘴关键核心部位之一,受传统加工工艺技术限制,其结构采用两部件拼焊的形式,如图1所述为传统的外氧喷嘴的结构示意图。

3.由于外氧喷嘴内通的是高速氧气流且处于气化炉内高温、高压、腐蚀的环境中,因此对外氧喷嘴本身的物理化学性能有极高的要求。采用传统焊接方式制造的外氧喷嘴在焊接过程中容易发生以下问题:(1)焊接往往导致焊接处组织和性能改变,如焊缝或母材开裂,控制不当会严重影响零件的质量;(2)焊缝及热影响区因工艺或操作不当会产生多种缺陷,使零件结构承载的能力下降;(3)焊接使零件产生残余应力和变形,影响产品质量;(4)纯氧环境控制不当甚至容易造成爆炸。除此以外,外氧喷嘴在焊缝焊接成型后,如图1所示的冷却水室内侧的焊缝将无法打磨,进而影响到外氧喷嘴外侧冷却水的分布和流动,造成冷却效果不佳。

技术实现要素:

4.本实用新型的目的是提供一种通过3d打印技术将喷嘴头和冷却水环管制成一体的新型煤气化工艺喷嘴外氧喷头。

5.为了达到上述目的,本实用新型通过以下技术方案来实现:

6.一种新型煤气化工艺喷嘴外氧喷头,包括一体成型的喷嘴头和冷却水环管以及后缀管,所述喷嘴头和后缀管拼焊连接。

7.进一步地,所述一体成型的喷嘴头和冷却水环管通过3d打印技术制成。

8.本实用新型与现有技术相比,具有以下优点:

9.本实用新型一种新型煤气化工艺喷嘴外氧喷头,将喷嘴头和冷却水环管通过3d打印技术制成一体结构,采用先进的加工工艺,使得外氧喷嘴母体的材料理化性能优于同材质锻件;上述工艺减少了外氧喷嘴焊缝,有效避免外氧喷嘴因焊接缺陷及焊接热影响造成的问题;去掉的冷却水室内侧焊缝,可使冷却水分布更均匀,流动更顺畅,增强其冷却效果。

附图说明

10.图1是现有技术传统外氧喷嘴的结构示意图。

11.图2是本实用新型一种新型煤气化工艺喷嘴外氧喷头的结构示意图。

具体实施方式

12.下面结合附图,对本实用新型的实施例作进一步详细的描述。

13.如图2所示,一种新型煤气化工艺喷嘴外氧喷头,包括一体成型的喷嘴头和冷却水环管以及后缀管,所述喷嘴头和后缀管拼焊连接。所述一体成型的喷嘴头和冷却水环管通过3d打印技术制成。

14.相比于传统的外氧喷嘴拼焊工艺,本实用新型水煤浆工艺的外氧喷嘴由三道焊缝减少为一道焊缝,大大优化了材料理化性能,避免因焊接缺陷及焊接热造成的焊缝或母材开裂、变形、产生残余应力等问题。另,除去冷却水室内侧的焊缝,是的冷却水室内壁光滑,不存在错边、折转角及缝隙,避免冷却水的折转回流,保证冷却水流动顺畅,增强了冷却效果。

15.以上所述仅是本实用新型优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本实用新型构思的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型保护范围内。

技术特征:

1.一种新型煤气化工艺喷嘴外氧喷头,其特征在于:包括一体成型的喷嘴头和冷却水环管以及后缀管,所述喷嘴头和后缀管拼焊连接,所述一体成型的喷嘴头和冷却水环管通过3d打印技术制成。

技术总结

本实用新型提供一种新型煤气化工艺喷嘴外氧喷头,包括一体成型的喷嘴头和冷却水环管以及后缀管,所述喷嘴头和后缀管拼焊连接;所述一体成型的喷嘴头和冷却水环管通过3D打印技术制成。本实用新型的优点为:将喷嘴头和冷却水环管通过3D打印技术制成一体结构,采用先进的加工工艺,使得外氧喷嘴母体的材料理化性能优于同材质锻件;上述工艺减少了外氧喷嘴焊缝,有效避免外氧喷嘴因焊接缺陷及焊接热影响造成的问题;去掉的冷却水室内侧焊缝,可使冷却水分布更均匀,流动更顺畅,增强其冷却效果。增强其冷却效果。增强其冷却效果。

技术研发人员:王晓伟 崔史伟 严新超

受保护的技术使用者:陕西鑫立喷嘴研制开发有限公司

技术研发日:2021.02.01

技术公布日:2021/11/9