1.本技术涉及环保与节能技术领域,尤其涉及一种废油回收系统。

背景技术:

2.生产线上的物料一般通过输送装置进行传输。当机械手爪从输送装置上抓取熟料本体时,熟料本体中会携带大量的切削油,在机械手爪移动过程中,熟料本体携带的切削油就会洒落到地面上,破坏车间的环境,容易发生员工滑倒事故。

技术实现要素:

3.有鉴于此,有必要提供一种废油回收系统,以解决上述问题。

4.本技术的实施例提供一种废油回收系统,用于回收输送装置泄露的废油,包括多个接油盘、多个接油管、收集管及油箱,相邻的接油盘之间相互扣合,并沿所述输送装置的输送路径依次设置,每一所述接油盘设有凹部及漏油口,所述漏油口位于所述凹部的最低处,每一所述接油管的一端连通一个所述漏油口,所述收集管设有多个间隔设置的连接口,每一所述接油管的另一端通过一所述连接口连通所述收集管,所述油箱连通所述收集管的出油口,用于储存所述收集管收集的废油。

5.进一步地,在本技术的一些实施例中,每一所述接油盘的周侧轮廓呈矩形,其相对的两个侧边分别设有凸楞和搭接部,所述搭接部设有容置槽,每一所述接油盘的凸楞扣合在相邻的所述接油盘的容置槽中而与相邻的所述接油盘连接。

6.进一步地,在本技术的一些实施例中,所述废油回收系统还包括密封件,所述密封件铺设于所述凸楞上,用于填充并密封所述凸楞及与其扣合的所述容置槽的内壁之间的间隙。

7.进一步地,在本技术的一些实施例中,所述废油回收系统还包括密封件,所述密封件填充于所述容置槽的内壁,用于填充并密封所述容置槽及与其扣合的所述凸楞之间的间隙。

8.进一步地,在本技术的一些实施例中,所述废油回收系统还包括第一过滤网,所述第一过滤网设置在所述接油盘上并覆盖所述漏油口,用于过滤进入到所述接油盘的废油。

9.进一步地,在本技术的一些实施例中,所述收集管沿所述接油盘排列的方向延伸设置,所述收集管倾斜设置,所述收集管远离所述出油口的一端高于设有所述出油口的一端。

10.进一步地,在本技术的一些实施例中,所述废油回收系统还包括第二过滤网,所述第二过滤网设置于所述油箱内将所述油箱分隔为过滤腔和出液腔,所述过滤腔与所述收集管的出油口连通。

11.进一步地,在本技术的一些实施例中,所述废油回收系统还包括输油机构,所述输油机构包括输油管及连接于所述输油管的油泵,所述输油管一端设置于所述油箱内,并通过所述油泵将油箱中的废油输送至外部加工设备中。

12.进一步地,在本技术的一些实施例中,所述输油机构还包括过滤油嘴,所述过滤油嘴连通于所述输油管端部,所述过滤油嘴位于所述油箱内,所述过滤油嘴设有第三过滤网,用于过滤吸入所述输油管中的废油。

13.进一步地,在本技术的一些实施例中,所述废油回收系统还包括液位开关,所述液位开关安装于所述油箱内并电连接于所述油泵。

14.上述废油回收系统中,接油盘沿所述输送装置的输送路径依次设置并固定于输送装置废油的泄露处,用于收集对应的输送装置中的废油。所述凹部使接油盘中的废油在重力的作用下汇入漏油口处,漏油口处的废油通过对应的接油管导入收集管中,收集管中的废油通过出油口导入油箱中。通过废油回收系统有效避免输送装置中的废油洒落到地面上,避免破坏车间的环境,防止发生员工滑倒事故。并且废油回收系统通过将废油导入油箱中进行回收利用,具有节能环保的优点。

附图说明

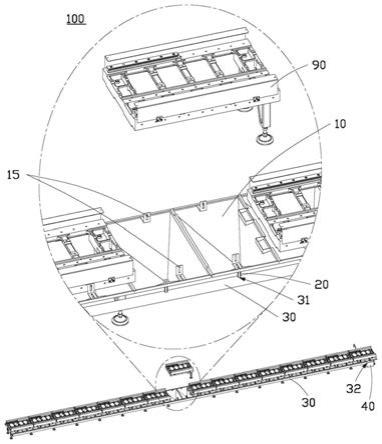

15.图1为本技术一实施例中的废油回收系统的结构示意图。

16.图2为本技术再一实施例中的废油回收系统中接油盘的结构示意图。

17.图3为本技术又一实施例中的废油回收系统中油箱的拆分结构示意图。

18.图4为本技术又一实施例中的废油回收系统中过滤油嘴的结构示意图。

19.主要元件符号说明

20.废油回收系统100

21.接油盘10

22.凹部11

23.梯形侧壁111

24.漏油口12

25.凸楞13

26.搭接部14

27.容置槽141

28.避让槽142

29.挂耳15

30.接油管20

31.收集管30

32.连接口31

33.出油口32

34.油箱40

35.过滤腔41

36.出液腔42

37.密封件50

38.第二过滤网60

39.输油机构70

40.输油管71

41.油泵72

42.过滤油嘴73

43.第三过滤网731

44.液位开关80

45.输送装置90

46.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

47.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

48.需要说明的是,当组件被称为“装设于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。

49.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体地实施例的目的,不是旨在于限制本技术。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

50.本技术的实施例提供一种废油回收系统,用于回收输送装置泄露的废油,包括多个接油盘、多个接油管、收集管及油箱,相邻的接油盘之间相互扣合,并沿输送装置的输送路径依次设置,每一接油盘设有凹部及漏油口,漏油口位于凹部的最低处,每一接油管的一端连通一个漏油口,收集管设有多个间隔设置的连接口,每一接油管的另一端通过一连接口连通收集管,油箱连通收集管的出油口,用于储存收集管收集的废油。

51.上述废油回收系统中,接油盘沿输送装置的输送路径依次设置并固定于输送装置废油的泄露处,用于收集对应的输送装置中的废油。凹部使接油盘中的废油在重力的作用下汇入漏油口处,漏油口处的废油通过对应的接油管导入收集管中,收集管中的废油通过出油口导入油箱中。通过废油回收系统有效避免输送装置中的废油洒落到地面上,避免破坏车间的环境,防止发生员工滑倒事故。并且废油回收系统通过将废油导入油箱中进行回收利用,具有节能环保的优点。

52.下面结合附图,对本技术的一些实施例作详细说明。

53.请参阅图1,本技术的一实施例提供一种废油回收系统100,用于回收输送装置90泄露的废油,该废油可以为切削油,但不限于此。

54.废油回收系统100包括多个接油盘10、多个接油管20、收集管30及油箱40。相邻的接油盘10之间相互扣合,并沿输送装置90的输送路径依次设置。每个接油管20一端连通于接油盘10,用于导出接油盘10中收集的废油。收集管30设有多个间隔设置的连接口31,每一接油管20的另一端通过一连接口31连通收集管30,用于将废油集中导入收集管30中。油箱40连通于收集管30的出油口32,用于储存收集管30收集的废油,便于回收利用该废油。

55.收集管30沿接油盘10排列的方向延伸设置。收集管30倾斜设置,收集管30远离出油口32的一端高于设有出油口32的一端,以使收集管30呈递降式结构,增加收集管30中的废油的流动性,便于将收集管30中的废油在重力的作用下通过出油口32导入油箱40中。

56.在一实施例中,每一接油盘10设有至少一组相对设置的挂耳15,挂耳15连接于对应的输送装置90,以将接油盘10固定于输送装置90废油的泄露处。收集管30通过接油管20连接于对应的接油盘10,并在挂耳15的作用下使接油盘10、接油管20及收集管30依次悬挂于输送装置90废油的泄露处。

57.上述废油回收系统100中,接油盘10沿输送装置90的输送路径依次设置并通过挂耳15固定于输送装置90废油的泄露处,用于收集对应的输送装置90中的废油。接油管20用于将接油盘10中的废油导入收集管30中,收集管30中的废油在重力的作用下导入油箱40中。通过废油回收系统100有效避免输送装置90中的废油洒落到地面上,避免破坏车间的环境,防止发生员工滑倒事故。并且废油回收系统100通过将废油导入油箱40中进行回收利用,具有节能环保的优点。

58.图2为本技术再一实施例中的废油回收系统中接油盘的结构示意图,请参阅图2,本实施例中的每一接油盘10设有凹部11及漏油口12,漏油口12位于凹部11的最低处,以使接油盘10中的废油在重力的作用下通过凹部11汇入漏油口12处。漏油口12与接油管20一一对应,每一漏油口12连通于对应的接油管20,用于将漏油口12处的废油通过对应的接油管20导入收集管30。

59.在一实施例中,凹部11由多个梯形侧壁111围合而成,凹部11的最低处由梯形侧壁111两个平行边中的较短边围合而成,凹部11的最高处由梯形侧壁111两个平行边中的较长边围合而成,梯形侧壁111的倾斜边相互密封连接,以使接油盘10中的废油通过凹部11汇入漏油口12处。

60.每一接油盘10的周侧轮廓呈矩形,其相对的两个侧边分别设有凸楞13和搭接部14,搭接部14设有容置槽141,每一接油盘10的凸楞13扣合在相邻的接油盘10的容置槽141中而与相邻的接油盘10连接。搭接部14通过容置槽141覆盖于对应的凸楞13,以使相邻的接油盘10的连接处朝向输送装置90的表面实现无缝对接,避免废油从接油盘10的连接处泄露。

61.在一实施例中,搭接部14设有两个间隔设置的避让槽142,避让槽142用于穿过输送装置90的支撑脚。避让槽142的内壁贴合于输送装置90的支撑脚,以避免废油从避让槽142与输送装置90的支撑脚之间泄露。避让槽142的数量、位置及尺寸按照输送装置90的支撑脚的数量、位置及尺寸设置,本实施例中两个接油盘10对应输送装置90的一个输送单元,该输送单元一侧设有两个间隔设置的支撑脚。对应的,两个接油盘10之间相对的两个侧边通过凸楞13和搭接部14扣合对接,其中一接油盘10远离对接处一侧的搭接部14对应输送装置90的支撑脚,该搭接部14设有两个间隔设置的避让槽142,避让槽142尺寸与输送装置90的支撑脚的尺寸相适配,用以穿过输送装置90的支撑脚。可以理解的是,在其他实施例中,输送装置90未设有支撑脚,对应的,接油盘10不必开设对应的避让槽142。

62.废油回收系统100还包括密封件50,密封件50用于填充并密封凸楞13与容置槽141扣合后之间的间隙,以加强凸楞13与搭接部14之间的密封性。在一实施例中,密封件50铺设于凸楞13上,用于填充并密封凸楞13及与其扣合的容置槽141的内壁之间的间隙。在其他实施例中,密封件50填充于容置槽141的内壁,用于填充并密封容置槽141及与其扣合的凸楞13之间的间隙。

63.废油回收系统100还包括第一过滤网(未示出),第一过滤网设置在接油盘10上并

覆盖漏油口12,用于过滤进入到接油盘10的废油。

64.上述废油回收系统100中,漏油口12位于凹部11的最低处,以使接油盘10中的废油通过凹部11汇入漏油口12处,加速废油从漏油口12排出。每一接油盘10的凸楞13扣合在相邻的接油盘10的容置槽141中而与相邻的接油盘10连接,不仅便于安装,而且避免废油从接油盘10的连接处泄露。密封件50用于填充并密封凸楞13与容置槽141扣合后之间的间隙,加强凸楞13与搭接部14之间的密封性。第一过滤网用于初步过滤废油,避免废油中的杂质影响回收利用。

65.图3为本技术又一实施例中的废油回收系统中油箱的拆分结构示意图,请参阅图3,本实施例中的收集管30穿过油箱40,以使出油口32位于油箱40内。废油回收系统100还包括第二过滤网60,第二过滤网60设置于油箱40内将油箱40分隔为过滤腔41和出液腔42,过滤腔41与收集管30的出油口32连通,用于进一步过滤废油并将过滤后的废油导入出液腔42中。

66.废油回收系统100还包括输油机构70,输油机构70包括输油管71及连接于输油管71的油泵72,输油管71一端设置于油箱40内的出液腔42中,并通过油泵72将油箱40中的废油输送至外部加工设备中,实现废油的回收利用,达到节能环保的作用。

67.废油回收系统100还包括液位开关80,液位开关80安装于油箱40内并电连接于油泵72。液位开关80用于监控油箱40内废油液位的高低。当油箱40内的废油达到预设液位时,液位开关80控制油泵72开启,以通过油泵72将油箱40中的废油输送至外部加工设备中。与现有的回收油桶需由专人管理的方式相比,实现了废油自动回收并减少了人力成本。在一实施例中,液位开关80为浮球液位开关,通过浮子随废油液位升或降,触发开关转换信号。

68.上述废油回收系统100中,通过第二过滤网60进一步过滤废油,减少了废油中的杂质,便于废油回收利用。通过输油机构70及液位开关80配合,液位开关80监控油箱40内废油液位的高低,当油箱40内的废油达到预设液位时,液位开关80控制油泵72开启将油箱40中的废油输送至外部加工设备中,实现了废油自动回收并减少了人力成本。

69.本实施例中的输油机构70还包括过滤油嘴73。过滤油嘴73连通于输油管71端部,过滤油嘴73位于油箱40内的出液腔42中。请进一步参阅图4,图4为本技术又一实施例中的废油回收系统中过滤油嘴的结构示意图。本实施例中的过滤油嘴73设有第三过滤网731,用于进一步过滤吸入输油管71中的废油,避免废油中的杂质影响回收利用。

70.上述废油回收系统100中,通过第一过滤网、第二过滤网60及第三过滤网731配合依次过滤废油,避免废油中的杂质影响回收利用。

71.本技术领域的普通技术人员应当认识到,以上的实施例仅是用来说明本技术,而并非用作为对本技术的限定,只要在本技术的实质精神范围内,对以上实施例所作的适当改变和变化都落在本技术公开的范围内。