1.本实用新型属于热解和烘干技术领域,特别涉及一种连续运转的热解和烘干装置及多级热解和烘干装置。

背景技术:

2.现有的热解设备一般分为二种形式:间断式和连续式。间断式热解设备是将待热解物料分批次进行热解,由于热解过程不能连续运行,能耗浪费大;同时热解气是在物料稳定在一定温度下才会被排放,因而间断式热解设备的热解气的排放是间断地、瞬间突发地、大量地释放,而不是连续稳定地释放,这给后续配套设备带来很大不利影响。而现有的连续式热解设备,例如回转窑和螺旋筒,存在最大问题就是无法做到彻底绝氧。现有技术有待进一步改进。

技术实现要素:

3.本实用新型所要解决的技术问题在于,提供一种连续运转的热解和烘干装置及多级热解和烘干装置,不仅可以热解物料还可以烘干物料,使得物料热解和烘干在绝氧的环境下进行,提高热解和烘干效率,提高热解和烘干产物产率。

4.本实用新型是这样实现的,提供一种连续运转的热解和烘干装置,包括炉体,在炉体上分别设置有与燃烧器连通的高热烟气的进烟口和排放低温烟气的出烟口,在炉体内设置热解和烘干容器;热解和烘干容器包括上下设置的多级导热筒体,在每级导热筒体内设置搅拌热解和烘干物料的转子,每级导热筒体内的转子设置在同一转轴上,在转轴的上端连接传动组件,传动组件位于炉体外部,传动组件驱动转轴带动每一级转子同时转动,在每级导热筒体的顶部设置上盖板,在相邻的两级导热筒体之间分别设置出料筒和下盖板,在上盖板和下盖板上、以及导热筒体的底部分别设置上盖板落料口、下盖板落料口和筒体落料口,本级的上盖板与其相邻的上一级的下盖板固定连接,位于顶部的上盖板与炉体固定连接,下盖板落料口和筒体落料口通过出料筒相互连通,上盖板落料口与筒体落料口相互错开,本级的上盖板落料口与其相邻的上一级的下盖板落料口直接连通,在炉体外部分别设置投放待热解和烘干物料的进料口、热解和烘干后物料的出渣管和排放热解和烘干气的出气管,进料口和出气管穿过位于最上部的上盖板落料口与其下部的导热筒体连通,出渣管与位于最下部的导热筒体的筒体落料口直接连通。

5.进一步地,在转轴的上端还设置有密封冷却组件,密封冷却组件位于传动组件的下方,所述密封冷却组件包括密封盘、密封环、出水管、进水管,密封盘与密封环分别套接在转轴上,在密封盘与密封环之间形成迷宫密封,进水管设置在出水管的下方。

6.进一步地,在相邻的两级导热筒体之间还设置无缝连接管,在导热筒体的底面设置筒体孔,在上盖板上设置上盖板孔,在下盖板上设置下盖板孔,无缝连接管的上端与筒体孔连通,其下端通过下盖板孔与下一级的上盖板孔后与下一级的导热筒体连通,形成热解和烘干气通道。

7.进一步地,所述转子包括转毂、内圆环和外圆环,转毂套接在转轴上,在转毂与内圆环之间设置若干腹板,在内圆环与外圆环之间的若干隔板,内圆环、外圆环与若干隔板分别组成多个暂存热解和烘干物料的储料空间。

8.进一步地,所述无缝连接管沿导热筒体的轴心设置,在导热筒体与下盖板之间还设置若干导向叶片,若干导向叶片设置在无缝连接管的外侧部。

9.进一步地,所述进烟口和出烟口分别沿炉体的切线方向设置。

10.进一步地,转子的储料空间内的热解和烘干物料随转子转动一周后从筒体落料口进入出料筒,再从本级的下盖板落料口和下一级的上盖板落料口进入下一级转子的储料空间内,或者,转子的储料空间内的热解和烘干物料随转子转动一周后从筒体落料口进入出渣管排出炉体。

11.进一步地,转子与转轴浮动连接,其轴向自由移动,保证了转子与下盖板的贴合,同时消除了传动轴热胀冷缩的影响。

12.进一步地,所述传动组件通过机架固定在炉体外。根据待热解和烘干物料的含水率、性能,通过传动组件转速的调整可精准地控制热解和烘干物料在设备中的停留时间。

13.本实用新型是这样实现的,还提供一种多级热解和烘干装置,包括多个如前所述的连续运转的热解和烘干装置,每个连续运转的热解和烘干装置依次串接在一起,其中,第一个连续运转的热解和烘干装置的出渣管与第二个连续运转的热解和烘干装置的进料口连通,第二个连续运转的热解和烘干装置的出渣管与第三个连续运转的热解和烘干装置的进料口连通,依次类推。

14.与现有技术相比,本实用新型的连续运转的热解和烘干装置及多级热解和烘干装置,在炉体内设置热解和烘干容器,热解和烘干容器包括上下设置的多级导热筒体,在每级导热筒体内设置搅拌热解和烘干物料的转子,待热解和烘干物料从上往下依次分别通过多级设置的导热筒体,在每级转子的作用下均匀受热并依次完成预热、烘干、升温、热解过程,热解和烘干气从出气管排出,热解和烘干后的物料从出渣管排出。整个过程连续运转,连续不断地提供稳定的高热值的热解和烘干气。本实用新型解决了现有连续式热解设备的密封、漏氧问题,物料热解和烘干在绝氧的环境下进行,提高热解和烘干效率,提高热解和烘干产物产率,节省能耗。

附图说明

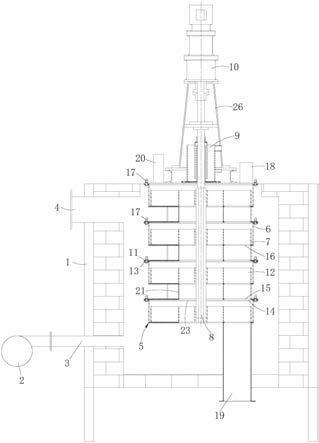

15.图1为本实用新型一较佳实施例的结构示意图;

16.图2为图1中的密封冷却组件安装在转轴上的结构示意图;

17.图3为图1中的导热筒体、无缝连接管、出料筒、导向叶片与下盖板的组合状态主视剖面图;

18.图4为图3的俯视图;

19.图5为图1中转子的主视图。

具体实施方式

20.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实

施例仅仅用以解释本实用新型,并不用于限定本实用新型。

21.请同时参照图1、图2、图3以及图4所示,本实用新型连续运转的热解和烘干装置的较佳实施例,包括炉体1,在炉体1上分别设置有与燃烧器2连通的高热烟气的进烟口3和排放低温烟气的出烟口4。进烟口3和出烟口4分别连通炉体1的内部,进烟口3位于炉体1的下部,出烟口4位于炉体1的上部。

22.在炉体1内设置热解和烘干容器5。热解和烘干容器5由导热且耐高温的材料制成。高热的烟气通过热解和烘干容器5外壁将其内待热解和烘干的物料进行热解和烘干。热解和烘干容器5包括上下设置的多级导热筒体6。热解和烘干物料暂存在每级的导热筒体6内。在每级导热筒体6内设置搅拌热解和烘干物料的转子7,每级导热筒体6内的转子7设置在同一转轴8上。

23.在转轴8的上端分别连接有密封冷却组件9和传动组件10。密封冷却组件9位于传动组件10的下方。密封冷却组件9和传动组件10位于炉体1外部。

24.所述密封冷却组件9包括密封盘91、密封环92、出水管93、进水管94。密封盘91与密封环92分别套接在转轴8上,在密封盘91与密封环92之间形成迷宫密封,进水管94设置在出水管93的下方。在密封盘91中注满水,在起到水封作用的同时又对转轴8进行冷却。传动组件10驱动转轴8带动每一级转子7同时转动。

25.在每级导热筒体6的顶部设置上盖板11,在相邻的两级导热筒体6之间分别设置出料筒12和下盖板13。在上盖板11和下盖板13上、以及导热筒体6的底部分别设置上盖板落料口14、下盖板落料口15和筒体落料口16,出料筒12的上端与筒体落料口16连通,其下端与下盖板落料口15连通。本级的上盖板11通过多个螺栓17与其相邻的上一级的下盖板13固定连接,位于顶部的上盖板11通过多个螺栓17与炉体1固定连接,将热解和烘干容器5固定在炉体1的顶部。下盖板落料口15和筒体落料口16通过出料筒12相互连通,而上盖板落料口14与筒体落料口16相互错开。本级的上盖板落料口14与其相邻的上一级的下盖板落料口15直接连通。

26.在炉体1外部分别设置投放待热解和烘干物料的进料口18、热解和烘干后物料的出渣管19和排放热解和烘干气的出气管20。进料口18和出气管20穿过位于最上部的上盖板11的上盖板落料口14与其下部的导热筒体6连通,出渣管19与位于最下部的导热筒体6的筒体落料口16直接连通。排放的热解气可作能源使用。

27.在相邻的两级导热筒体6之间还设置无缝连接管21,在导热筒体6的底面设置筒体孔22,在上盖板11上设置上盖板孔23,在下盖板13上设置下盖板孔24,无缝连接管21的上端与筒体孔22连通,其下端通过下盖板孔24与下一级的上盖板孔23后与下一级的导热筒体6连通。在本实施例中,上盖板孔23与上盖板落料口14相互等同,筒体孔22与下盖板孔24的大小相同。

28.请同时参照图1和图5所示,所述转子7包括转毂71、内圆环72和外圆环73。转毂71套接在转轴8上。在转毂71与内圆环72之间设置若干腹板74,在内圆环72与外圆环73之间的若干隔板75。内圆环72、外圆环73与若干隔板75分别组成多个暂存热解和烘干物料的储料空间a。储料空间a的底面为导热筒体6的下壁,高热烟气通过每级导热筒体6的下壁将其内的热解和烘干物料进行热解和烘干。在本实施例中,内圆环72的内径与无缝连接管21的内径相等。

29.请再同时参照图1、图2、图3以及图4所示,所述腔室落料口16设置在内圆环72和外圆环73之间的导热筒体6的下壁上。

30.所述无缝连接管21沿导热筒体6的轴心设置,在导热筒体6与下盖板13之间还设置若干导向叶片25。若干导向叶片25设置在无缝连接管21的外侧部,若干导向叶片25将高热的烟气螺旋上升地导向上一级的导热筒体6。

31.所述进烟口3和出烟口4分别沿炉体1的切线方向设置,高热烟气沿炉体1切线方向进入炉体1,低温烟气也沿炉体1切线方向排出炉体1。烟气在在上升过程中对热解和烘干容器5进行加热、与其内的热解和烘干物料进行热交换,将热解和烘干物料进行热解和烘干。

32.转子7的储料空间b内的热解和烘干物料随转子7转动一周后从筒体落料口16进入出料筒12,再从本级的下盖板落料口15和下一级的上盖板落料口14进入下一级转子7的储料空间b内,或者,转子7的储料空间b内的热解和烘干物料随转子转动一周后从筒体落料口16进入出渣管19排出炉体1。储料空间b的外形尺寸小于筒体落料口16的外形尺寸,便于储料空间b的热解和烘干物料全部通过筒体落料口16自重落入到出料筒12内。

33.转子7与转轴8浮动连接,其轴向自由移动,不固定。

34.所述传动组件10通过机架26固定在炉体1外。

35.本实用新型的工作过程为:待热解和烘干物料由上部进料口18进入最上层的导热筒体6内的转子7中,转子7由传动组件10通过转轴8带动旋转,热解和烘干物料在转子7的储料空间a随转子7旋转一周后进入下一级导热筒体6内的转子7。燃烧器2燃烧产生的高温烟气从炉体1下部的进烟口3进入炉体1内后旋转上升,对多级导热筒体6进行加热,热解和烘干物料在多级导热筒体6中与高温烟气进行热交换,依次完成预热、烘干、升温、热解工作,热解和烘干气从导热筒体6中部的筒体孔22由热解和烘干气的出气管20排出,热解和烘干后的物料从出渣管19排出。高热值的热解气可作能源使用。本装置的结构组成保证了热解和烘干物料在热解和烘干容器5底部高温区进行绝氧热解和烘干。

36.本实用新型还公开一种多级热解和烘干装置,包括多个如前所述的连续运转的热解和烘干装置,每个连续运转的热解和烘干装置依次通过中间连接管串接在一起,其中,第一个连续运转的热解和烘干装置的出渣管通过一个中间连接管与第二个连续运转的热解和烘干装置的进料口连通,第二个连续运转的热解和烘干装置的出渣管通过另一个中间连接管与第三个连续运转的热解和烘干装置的进料口连通,依次类推。

37.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。