1.本发明涉及有机污染固废处理技术领域,尤其涉及一种快速热解处理有机污染固废物系统及处理方法。

背景技术:

2.在有机合成工业、精细化学品工业、农药工业等诸多行业常常在产物纯化阶段需要通过碱化和酸化的方法对合成产物或中间产物进行提纯,利用目标物naoh、hcl的两步反应完成提纯和处理,例如氯吡硫磷、1,2

‑

苯并异噻唑啉

‑3‑

酮等有机化工品的合成,碱化和酸化这两步反应最终的结果是naoh和hcl的中和而产生nacl溶液,然而该nacl溶液常常含有种类繁多的有机合成产物,都常常具有相当的毒性,难以处理,因此这些废盐溶液的存放成为行业内的重要问题,目前很多企业为了减少废液量,都采用加热蒸干的方法将废盐溶液蒸发为废盐,这确实大大降低了废物体积,但生成的废盐同样无法处理,目前已经被环保部门列入危废名录,不断的堆积存放导致严重的环境隐患,一旦扩散和淋出则存在巨大的污染风险,同时大量的废盐堆积并无法处理的现状也为相关企业带来了巨大的环保压力。

3.公开号为cn106801874a的发明公开了一种工业废盐的处理方法,其是将微波吸收介质颗粒和工业废盐颗粒混合,至于微波处理器中,空气气氛下且不断搅拌混合的条件下利用微波能量对废盐中的污染物进行加热降解,所产生的含有废物的气体经气体净化后排放,微波吸收介质颗粒的加入保证了废盐体系被短时间有效加热,污染物被充分热分解后的废盐则用水淘洗,其中nacl成分溶解排出,而微波吸收介质颗粒则回收再用。

4.公开号为cn107321755a的发明公开了一种废盐资源化工艺及其专用装置,所述工艺包括废盐供料系统、废盐熔融系统、尾气处理系统、熔盐冷却造粒系统;所述装置包括废盐送料机、废盐布料器、干燥和预热及熔化一体化熔盐炉、带式冷却造粒机、rto炉、过滤器、阻火器、碱洗塔等。本发明实现废盐中有机物彻底焚毁处理达到资源化利用标准的同时,采用热破坏进一步处理废盐净化过程中产生的有机物,避免了废盐利用过程中废水、废气等二次污染物排放。同时本发明采用竖式熔盐炉,在炉内实现废盐干燥、预热、熔融过程,减少了干燥、碾磨等设备单元带来的投资及废气污染问题,克服了设备因盐粘结难以连续稳定运行问题。

5.公开号为cn204185249u的发明公开了一种废盐的处理装置,其结构包括工业送料机、多段式间接加热炉、导热油循环系统、熔盐循环系统、有机废气输送机和废盐余热回收器。多段式间接加热炉的入料口和出料口分别与工业送料机和废盐余热回收器连通;多段式间接加热炉至少包括第一段间接加热炉和第二段间接加热炉;第一段间接加热炉依次与导热油循环系统、废盐余热回收器联接,废盐余热回收器再与第一段间接加热炉联接形成环路;第二段间接加热炉与熔盐循环系统联接并形成环路;有机废气输送机设置在熔盐循环系统和多段式间接加热炉之间。本实用新型能够有效完成工业废盐精制的处理要求,同时解决了废气排放问题,能量利用效率高,二次污染少。

6.以上三项专利均为利用外部加热源对废盐中的有机物进行热分解,公开号为

cn106801874a的专利采用微波作为能源用于间接加热,但是具有处置成本高,微波发生器能量利用率低,后期分离微波吸收介质颗粒困难等缺点。公开号为cn107321755a的专利采用炉顶布料,天然气燃烧产生的高温烟气在炉内上升过程中实现废盐干燥、预热和废盐中的有机物燃烧焚毁,炉底收集的熔融盐从熔融盐出口流出,该系统烟气与废盐直接接触,产生的废气量大,废盐与热风接触时间有限,盐分本身的温度并未达到期望温度,残留有机组分含量难于控制等缺点。公开号为cn204185249u的专利采用天然气或柴油作为加热能源,利用导热油及液态熔融盐作为换热介质用于间接加热,但是设备结构复杂,熔盐循环系统操作难度高等缺点。

技术实现要素:

7.发明目的:为了克服现有技术中存在的不足,本发明提供一种快速热解处理有机污染固废物系统通过物料与循环高温烟气直接接触,污染物快速升温并于几秒内快速热解,同时利用烟气中夹带的热解污染物蒸汽作为纯氧氧化器主要燃料源,极大地减少了运行费用。

8.技术方案:为实现上述目的,本发明的一种快速热解处理有机污染固废物系统,包括物料预处理单元、快速热解反应单元、热氧化单元和尾气处理单元;所述物料预处理单元的出料端对应于快速热解反应单元的入料端;所述快速热解反应单元由水平布置的热解管组成,所述热解管内部设有绞龙,所述绞龙由发动机驱动旋转;所述快速热解反应单元的出气端连接于热氧化单元的进气端,所述热氧化单元的物料分离端连接于快速热解反应单元的出料端,所述热氧化单元的出气端连接于尾气处理单元的进气端。

9.进一步地,所述物料预处理单元包括粉碎机和给料螺旋;所述粉碎机的出料端对应于给料螺旋的进料端,所述给料螺旋的出料端对应于快速热解反应单元的入料端;所述给料螺旋的进料端的水平高度低于给料螺旋的出料端的水平高度。

10.进一步地,所述快速热解反应单元的出料端还连接于出料螺旋;所述出料螺旋设有水冷夹套。

11.进一步地,所述热氧化单元包括高温旋风分离结构和纯氧氧化器;所述高温旋风分离结构的进气端连接于快速热解反应单元的出气端,所述高温旋风分离结构底部设有物料分离出口,所述物料分离出口连接于快速热解反应单元的出料端;所述高温旋风分离结构的出气端连接于纯氧氧化器的进气端,所述纯氧氧化器的出气端连接于尾气处理单元的进气端和快速热解反应单元的进气端;所述快速热解反应单元的进气端与进料端位于热解管的同一侧。

12.进一步地,所述纯氧氧化器设有烃浓度感应器;当所述纯氧氧化器内部烃浓度高于设定值时,所述纯氧氧化器降低或停止外部燃料供应。

13.进一步地,所述尾气处理单元包括二次燃烧室、急冷罐、碱洗罐和风机;所述二次燃烧室的进气端连接于热氧化单元的出气端,所述二次燃烧室的出气端连接于急冷罐的进气端,所述急冷罐的出气端连接于碱洗罐的进气端,所述碱洗罐的出气端连接于风机,所述风机对应于排烟设备。

14.进一步地,所述绞龙工作时内部温度恒定在550

‑

700℃之间。

15.一种快速热解处理有机污染固废物系统的处理方法,包括以下步骤,

16.步骤一,将固废物投入粉碎机粉碎后,通过给料螺旋输送至快速热解反应单元;

17.步骤二,粉碎的固废物在快速热解反应单元内升温、气化、热解,最终产生含有油气的混合烟气;

18.步骤三,快速热解反应单元内产生的混合烟气进入高温旋风分离结构,混合烟气中的颗粒物与快速热解反应单元内剩余的固体物排入出料螺旋并运至下一处理设备,混合烟气则进入纯氧氧化器,经过高温氧化产生高温烟气并返回快速热解反应单元重新进行快速热解,而多余的高温烟气则进入尾气处理单元;

19.步骤四,多余的高温烟气依次经过二次燃烧室、急冷罐和碱洗罐,最终通过风机抽送至排烟设备排放。

20.有益效果:本发明的一种快速热解处理有机污染固废物系统通过物料与循环高温烟气直接接触,污染物快速升温并于几秒内快速热解,同时利用烟气中夹带的热解污染物蒸汽作为纯氧氧化器主要燃料源,极大地减少了运行费用,包括但不限于以下技术效果:

21.1)通过绞龙高速旋转形成强劲气流加速粉碎的固废物与高温烟气的热交换效率,同时打散固废物提高与高温烟气的接触表面及,提高热解速度;

22.2)设置给料螺旋的进料端的水平高度低于给料螺旋的出料端的水平高度,使固废物在给料螺旋上料过程中受重力作用形成料塞,防止热氧化单元的高温烟气反向逸出;

23.3)设置烃浓度高于设定值时,将纯氧氧化器降低或停止外部燃料供应,使固废物热解气体作为燃料源,减少了运行费用。

附图说明

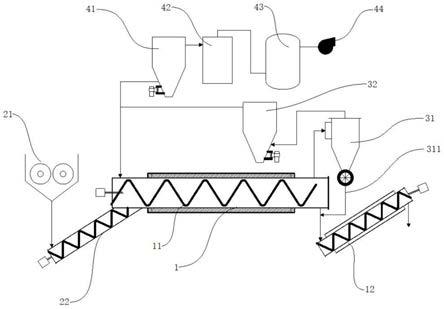

24.附图1为本发明的结构图。

具体实施方式

25.下面结合附图对本发明作更进一步的说明。

26.如附图1:一种快速热解处理有机污染固废物系统,包括物料预处理单元、快速热解反应单元、热氧化单元和尾气处理单元;所述物料预处理单元的出料端对应于快速热解反应单元的入料端;所述快速热解反应单元由水平布置的热解管1组成,所述热解管1内部设有绞龙11,所述绞龙11由发动机驱动旋转;所述快速热解反应单元的出气端连接于热氧化单元的进气端,所述热氧化单元的物料分离端连接于快速热解反应单元的出料端,所述热氧化单元的出气端连接于尾气处理单元的进气端;快速热解反应单元将固废物热解气化,并将气化的混合烟气进行除杂、氧化等工序,最终转化为无害气体进行排放,热解剩余的固体渣料集中回收;通过绞龙11高速旋转形成强劲气流加速粉碎的固废物与高温烟气的热交换效率,同时打散固废物提高与高温烟气的接触表面及,提高热解速度。

27.所述物料预处理单元包括粉碎机21和给料螺旋22;所述粉碎机21的出料端对应于给料螺旋22的进料端,所述给料螺旋22的出料端对应于快速热解反应单元的入料端;所述给料螺旋22的进料端的水平高度低于给料螺旋22的出料端的水平高度;固废物在给料螺旋22上料过程中受重力作用形成料塞,防止热氧化单元的高温烟气反向逸出。

28.所述快速热解反应单元的出料端还连接于出料螺旋12;所述出料螺旋12设有水冷夹套。

29.所述热氧化单元包括高温旋风分离结构31和纯氧氧化器32;所述高温旋风分离结构31的进气端连接于快速热解反应单元的出气端,所述高温旋风分离结构31底部设有物料分离出口311,所述物料分离出口311连接于快速热解反应单元的出料端;所述高温旋风分离结构31的出气端连接于纯氧氧化器32的进气端,所述纯氧氧化器32的出气端连接于尾气处理单元的进气端和快速热解反应单元的进气端;所述快速热解反应单元的进气端与进料端位于热解管1的同一侧;纯氧氧化器32运行温度超过1100℃,将烟气氧含量控制在2%以下。

30.所述纯氧氧化器32设有烃浓度感应器;当所述纯氧氧化器32内部烃浓度高于设定值时,所述纯氧氧化器32降低或停止外部燃料供应,使固废物热解气体作为燃料源,减少了运行费用。

31.所述尾气处理单元包括二次燃烧室41、急冷罐42、碱洗罐43和风机44;所述二次燃烧室41的进气端连接于热氧化单元的出气端,所述二次燃烧室41的出气端连接于急冷罐42的进气端,所述急冷罐42的出气端连接于碱洗罐43的进气端,所述碱洗罐43的出气端连接于风机44,所述风机44对应于排烟设备;高温烟气经过二次燃烧室41至少2秒的氧化后,进入急冷罐42进行0.5秒以内的急冷,达到露点温度以下后,通过碱洗罐43无害化后排放。

32.所述绞龙11工作时内部温度恒定在550

‑

700℃之间。

33.一种快速热解处理有机污染固废物系统的处理方法,包括以下步骤,

34.步骤一,将固废物投入粉碎机21粉碎后,通过给料螺旋22输送至快速热解反应单元;

35.步骤二,粉碎的固废物在快速热解反应单元内升温、气化、热解,最终产生含有油气的混合烟气;

36.步骤三,快速热解反应单元内产生的混合烟气进入高温旋风分离结构31,混合烟气中的颗粒物与快速热解反应单元内剩余的固体物排入出料螺旋12并运至下一处理设备,混合烟气则进入纯氧氧化器32,经过高温氧化产生高温烟气并返回快速热解反应单元重新进行快速热解,而多余的高温烟气则进入尾气处理单元;

37.步骤四,多余的高温烟气依次经过二次燃烧室41、急冷罐42和碱洗罐43,最终通过风机44抽送至排烟设备排放。

38.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。