1.本发明属于原油破乳脱水技术领域,具体涉及一种基于双金属氰化物络合催化剂合成的环保型多支化阳离子聚醚类微生物破乳剂的制备方法。

背景技术:

2.随着石油工业,特别是三次采油技术的不断发展和广泛应用,原油采出液的成分变得越来越复杂,含水率越来越高,且采出液稳定性增强。一些固体难溶于水,当这些固体中的一种或几种大量存在于水中,便会形成乳浊液。理论上讲这种体系很不稳定,当存在一些表面活性剂(如土壤颗粒)时,便会加重体系的乳化状态,甚至导致两相难以分离。典型的例子是在油水分离中的油水混合物以及在污水处理过程中的水油混合物,在此两相中形成比较稳定的油包水或者水包油结构,这两种结构不仅会增加油水分离难度,还会加重运输和炼制过程中泵、管道和储罐等设备的负担。因此石油运输和炼制前,必须进行破乳脱水。

3.破乳的方法有很多,其中,加入少量能够破坏乳化状的液体结构的表面活性物质即破乳剂是实现油水分离最快速、最为常用的方法。破乳剂的工作原理是利用其化学作用快速将乳化状的油水混合液中油和水分离开来,形成具有一定强度的乳化界面,达到两相分离的效果,保证原油外输含水标准。现采用的破乳剂有化学破乳剂和生物破乳剂。化学破乳剂虽然破乳速度较快,但其使用成本较高,对环境有一定的污染,且有很强的选择性,一种乳剂只适用于一种或几种原油,不能普遍适用于各种性质的原油采出液,特别是各油田注聚合物采油、三元复合驱采油规模扩大,采出液乳化更为严重,导致油水分离困难,单纯用化学破乳剂难以解决。与化学破乳剂相比,生物破乳剂虽然具有应用范围广,易于降解,对环境污染小,并能通过发酵生产,但其在使用时破乳速度相对较慢,单纯采用生物破乳剂使用量较大,致使使用成本增高。由于破乳效果不理想,二者均存在排水含油高的问题。

技术实现要素:

4.为解决以上技术问题,本发明提出一种多支化阳离子聚醚类微生物破乳剂的制备方法,该破乳剂具有良好的化学、生物特性以及油、水两亲性,可有效降低水表面张力,亦能在温度、ph值、盐度处于极端的状况下使用,无毒性,环保节能,可生物降解,脱油率和破乳效率更高,破乳能力更好,无需后处理,弥补传统破乳剂功能上和制备工艺中的不足;降低石油开采成本,推动石油开采工艺的发展。

5.本发明提出的技术方案如下:

6.一种多支化阳离子聚醚类微生物破乳剂的制备方法,包括以下步骤:

7.(1)将双酚a、二乙烯三胺和甲醛在催化剂的作用下进行回流反应得到支化多胺化合物;

8.(2)将步骤(1)中得到的支化多胺化合物和催化剂加至高压蓋中,密闭后升温并抽真空;

9.(3)将环氧丙烷和环氧乙烷缓慢地加入到高压蓋中,加料完成后持续反应,反应完

成后经过处理得到多支化聚醚化合物;

10.(4)将步骤(3)中得到的多支化聚醚化合物与微生物、阳离子表面活性剂反应,得到多支化阳离子聚醚类微生物破乳剂;

11.其中,所述微生物为能代谢产生表面活性剂鼠李糖脂的铜绿假单胞菌。

12.优选地,所述阳离子表面活性剂为十八烷基三甲基氯化铵或十六烷基三甲基氯化铵。

13.优选地,步骤(1)中,双酚a、二乙烯三胺、催化剂和甲醛的摩尔分数比为(5~40):(60~300):(5~60):(200~800)。

14.优选地,步骤(2)中,支化多胺化合物与催化剂的摩尔分数比为(1~8):(1~8),温度为100~150℃。

15.优选地,步骤(3)中,环氧丙烷和环氧乙烷的摩尔分数比为(1~8):(1~8),反应蓋压力为0.1~0.7mpa,反应压力为

‑

0.2~0.2mpa。

16.优选地,步骤(4)中,多支化聚醚化合物、微生物、十八烷基三甲基氯化铵或十六烷基三甲基氯化铵的摩尔分数比为(5~8):(1~5):(1~5)。

17.优选地,所述催化剂为双金属氰化物络合催化剂。

18.优选地,双金属氰化物络合催化剂的制备方法如下:

19.(1)将铁氰化钾或钴氰化钾溶于去离子水中,加入氯化铜或氯化钙的水溶液,充分混合反应,过滤分离得到糊状物;

20.(2)将乙醇和水以体积分数1:1制备成洗涤液,对步骤(1)中所得糊状物进行初步洗涤1~3次,向初步洗涤后产物中加入乙醇,充分混合成浆料,过滤分离取滤渣,重复深度洗涤滤渣若干次至滤液中钾离子含量低于10ppm;

21.(3)向步骤(2)得到的滤渣中加入乙醇并搅拌均匀,再加入聚醚类高聚物、含硫有机物和醇类有机物,搅拌混合30min后,过滤分离,所得固体成分在60℃下真空干燥,粉碎得到催化剂粉末。

22.更优选地,所述聚醚类高聚物为聚四氢呋喃聚醚或聚四氢呋喃丙氧烯聚醚;所述含硫有机物为硫醚或亚砜;所述醇类有机物为丙三醇、硫醇或木糖醇。

23.更优选地,步骤(3)中,聚醚类高聚物、含硫有机物和醇类有机物三者的加入总量为合成催化剂的10~20wt%

24.与现有技术相比,本发明具有以下技术优势:

25.(1)本发明中的多支化阳离子聚醚类微生物破乳剂在制备过程中使用微生物铜绿假单胞菌,能代谢产生生物表面活性剂鼠李糖脂,鼠李糖脂通过在不混溶流体界面上积累,来降低表面张力,加快油水分离过程。另外,微生物代谢物的加入还可提高用于定量评价提高原油采收率的eor指数,以评价破乳剂的加入对原有采集的作用效果。

26.(2)本发明中的微生物铜绿假单胞菌产生的鼠李糖脂在具备一般表面活性剂基本特征的同时,还具有由1~2分子的鼠李糖环构成的亲水基团,使得多支化阳离子聚醚类微生物破乳剂能更好地停留在油水界面处,降低了破乳剂的表面张力;当鼠李糖脂浓度升高至临界浓度时,能对油水混合物产生明显的增容作用,可加快油水分离的进程,进一步的提升破乳剂整体的破乳效率。

27.(3)本发明以双酚a作为嵌段聚醚起始剂,利用其酚羟基邻位氢与甲醛、乙烯胺通

过胺甲基化反应生成以双酚a为核、乙烯胺为支,酚羟基为叶的多胺化合物,再与环氧化合物开环聚合制备得到多支化阳离子聚醚类微生物破乳剂;相比于直链型聚醚,多支化阳离子聚醚化合物具有较高的破乳能力,因多支化阳离子聚醚类微生物破乳剂的结构更为复杂多样,且分子量大,使其具有更强的亲水能力、润湿性能和渗透效应,可迅速达到油水界面,在油水界面实现更大范围的覆盖,改变水表面的极性,增加疏水性,从而使表面张力降低,且多支化阳离子聚醚类微生物破乳剂在油水界面占有的表面积大于线型分子,能够顶替更多的乳化剂分子,从而具有更高的脱油效率。

28.(4)本发明制得的多支化阳离子聚醚类微生物破乳剂赋予聚醚正电荷的电性,有利于其通过电荷中和的原理实现高效的破乳。随着季铵盐化程度的增加,电荷密度越高,其与油滴间电中和作用越强,进而表现出更强的破乳能力。由于复杂采出液的小油滴一般都带负电,可通过电荷中和的原理实现破乳,聚醚化合物的阳离子化程度,往往直接关系到破乳剂的最终破乳能力和破乳效率;而聚醚化合物中含有很多叔胺基团,因此,本发明中的破乳剂在制备过程中,利用了聚醚化合物中含有的叔胺基团,通过季胺化过程对聚醚化合物末端进行不同阳离子化程度的改性,赋予聚醚正电荷的电性,有利于其通过电荷中和的原理实现高效的破乳。随着季铵盐化程度的增加,电荷密度越高,其与油滴间电中和作用越强,进而表现出更强的破乳能力。

29.(5)对于多支化聚醚化合物的制备,需要利用多胺化合物与环氧丙烷(po)、环氧乙烷(eo)开环聚合,而po、eo的嵌段比例直接决定了聚醚化合物的水溶性及其它各种表面性能,本发明中的po和eo的摩尔分数比为(1~8):(1~8),使得形成的多支化阳离子聚醚类微生物破乳剂具有更优越的破乳性能。

30.(5)通常用于制备聚醚化合物的催化剂是碱催化剂,传统的碱催化剂制备效率较低,需要的后处理工艺繁琐,伴有若干副反应发生以及废水、磷酸盐等废渣的产生,并且原油乳状液的破乳越来越难,本发明采用双金属氰化物络合催化剂代替碱催化剂,双金属氰化物络合催化剂相比碱催化剂催化效率更高,能够提高反应活性,没有酸碱性问题,制得的产品具有不饱和度低、分子量高的优点,并且制备的产品无需精制后处理,环保节能。

具体实施例

31.现结合具体实施例对本发明做进一步说明。

32.实施例1

33.双金属氰化物络合催化剂的制备方法如下:

34.(1)将铁氰化钾溶于去离子水中,加入氯化铜的水溶液,充分混合反应,过滤分离得到糊状物;

35.(2)将乙醇和水以体积分数1:1制备成洗涤液,对步骤(1)中所得糊状物进行初步洗涤2次,向初步洗涤后产物中加入乙醇,充分混合成浆料,过滤分离取滤渣,重复深度洗涤滤渣若干次至滤液中钾离子含量低于10ppm;

36.(3)向步骤(2)得到的滤渣中加入乙醇并搅拌均匀,再加入聚四氢呋喃聚醚、硫醚和丙三醇,搅拌混合30min后,过滤分离,所得固体成分在60℃下真空干燥,粉碎得到双金属氰化物络合催化剂粉末。

37.多支化阳离子聚醚类微生物破乳剂的制备方法为:

38.(1)将双酚a、二乙烯三胺和甲醛在催化剂的作用下进行回流反应得到支化多胺化合物;其中,双酚a、二乙烯三胺、双金属氰化物络合催化剂、甲醛的摩尔分数比为1:7:1:15;

39.(2)将步骤(1)中得到的支化多胺化合物和双金属氰化物络合催化剂加至高压蓋中,密闭后升温并抽真空,支化多胺化合物与双金属氰化物络合催化剂的摩尔分数比为1:1,温度为120℃;

40.(3)将环氧丙烷(po)和环氧乙烷(eo)缓慢、持续地加入到高压蓋中,加料结束后持续反应,经后处理后得到多支化聚醚化合物,po和eo的摩尔分数比为1:1,反应蓋压力为0.3mpa,反应压力为

‑

0.1mpa。

41.(4)将步骤(3)中得到的多支化聚醚化合物与铜绿假单胞菌、十八烷基三甲基氯化铵反应,得到多支化阳离子聚醚类微生物破乳剂,多支化聚醚化合物、微生物代和十八烷基三甲基氯化铵重量分数比为6:1:1。

42.实施例2

43.po和eo的摩尔分数比为1:2,其余同实施例1。

44.实施例3

45.支化多胺化合物与双金属氰化物络合催化剂的摩尔分数比为2:3,其余同实施例1。

46.实施例4

47.po和eo的摩尔分数比为3:2,其余同实施例1。

48.实施例5

49.多支化聚醚化合物、微生物和十八烷基三甲基氯化铵重量分数比为6:1:2,其余同实施例1。

50.实施例6

51.多支化聚醚化合物、微生物和十八烷基三甲基氯化铵重量分数比为6:1:3,其余同实施例1。

52.实施例7

53.多支化聚醚化合物、微生物和十八烷基三甲基氯化铵重量分数比为6:1:4,其余同实施例1。

54.实施例8

55.双金属氰化物络合催化剂的制备方法如下:

56.(1)将钴氰化钾溶于去离子水中,加入氯化钙的水溶液,充分混合反应,过滤分离得到糊状物;

57.(2)将乙醇和水以体积分数1:1制备成洗涤液,对步骤(1)中所得糊状物进行初步洗涤3次,向初步洗涤后产物中加入乙醇,充分混合成浆料,过滤分离取滤渣,重复深度洗涤滤渣若干次至滤液中钾离子含量低于10ppm;

58.(3)向步骤(2)得到的滤渣中加入乙醇并搅拌均匀,再加入聚四氢呋喃丙氧烯聚醚、亚砜和木糖醇,搅拌混合30min后,过滤分离,所得固体成分在60℃下真空干燥,粉碎得到双金属氰化物络合催化剂粉末。

59.多支化阳离子聚醚类微生物破乳剂的制备方法为:

60.(1)将双酚a、二乙烯三胺和甲醛在催化剂的作用下进行回流反应得到支化多胺化

合物;其中,双酚a、二乙烯三胺、双金属氰化物络合催化剂、甲醛的摩尔分数比为1:7:1:15;

61.(2)将步骤(1)中得到的支化多胺化合物和双金属氰化物络合催化剂加至高压蓋中,密闭后升温并抽真空,支化多胺化合物与双金属氰化物络合催化剂的摩尔分数比为1:1,温度为120℃;

62.(3)将环氧丙烷(po)和环氧乙烷(eo)缓慢、持续地加入到高压蓋中,加料结束后持续反应,经后处理后得到多支化聚醚化合物,po和eo的摩尔分数比为1:1,反应蓋压力为0.3mpa,反应压力为

‑

0.1mpa。

63.(4)将步骤(3)中得到的多支化聚醚化合物与铜绿假单胞菌、十六烷基三甲基氯化铵反应,得到多支化阳离子聚醚类微生物破乳剂,多支化聚醚化合物、微生物代和十八烷基三甲基氯化铵重量分数比为6:1:1。

64.实施例9

65.po和eo的摩尔分数比为1:2,其余同实施例8。

66.实施例10

67.支化多胺化合物与双金属氰化物络合催化剂的摩尔分数比为2:3,其余同实施例8。

68.实施例11

69.多支化聚醚化合物、微生物和十六烷基三甲基氯化铵重量分数比为6:1:3,其余同实施例8。

70.实施例12

71.多支化聚醚化合物、微生物和十六烷基三甲基氯化铵重量分数比为6:1:4,其余同实施例8。

72.性能测试

73.将实施例1

‑

12制得的支化阳离子聚醚类微生物破乳剂加入到同一类型的油样中,根据国家颁布的原油破乳性能测试标准对多支化阳离子聚醚类微生物破乳剂进行测试,得到如下表1和表2中的数据。

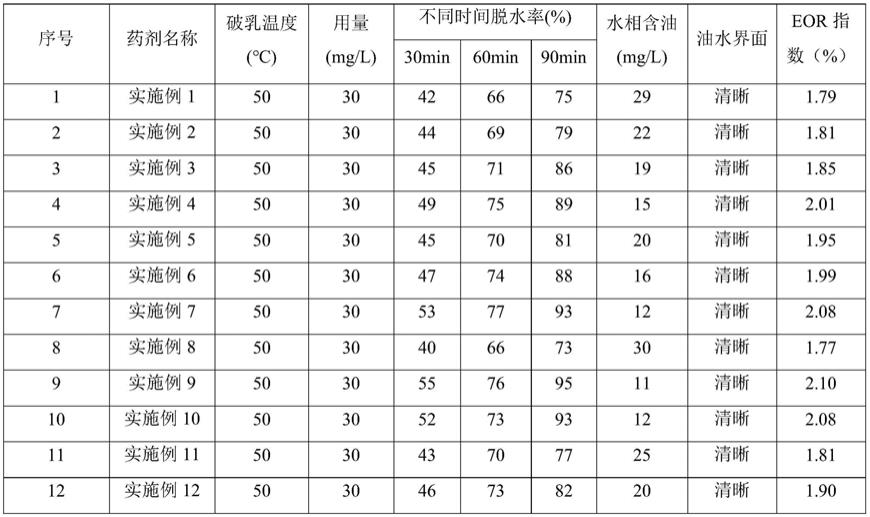

74.表1 50℃下破乳剂的测试性能结果

[0075][0076]

表2 45℃下破乳剂的主要性能指标测试结果

[0077]

[0078][0079]

由表1和表2可看出,实施例2、3、4改变po和eo摩尔分数比的组中,po和eo的摩尔分数比3:2为最优比例。实施例5、6、7改变多支化聚醚化合物、微生物和十八烷基三甲基氯化铵重量分数比的组中,随阳离子表面活性剂十八烷基三甲基氯化铵用量增加,破乳剂性能提高。实施例8、9、10改变双金属氰化物络合催化剂制备中金属盐种类的组中,选用钴氰化钾和氯化铜的组合可得到最佳性能的破乳剂。实施例11、12改变微生物种类的组中,苍白杆菌作为添加的微生物组分得到的效果最好。