1.本发明涉及芳烃生产技术领域,尤其是涉及一种防止金属催化结焦的芳烃生产系统及方法。

背景技术:

2.石脑油催化重整是芳烃生产的主要方法之一,可将低辛烷值的石脑油转化为高辛烷值的染料或苯、甲苯、二甲苯等芳烃产品。石脑油催化重整按催化剂的再生方式主要分为半再生和连续再生两种方式,两种方式均使用金属催化剂。现有技术中利用石脑油催化重整生产芳烃的反应系统中,加热炉炉管、反应器内壁及内构件一般都采用金属材质,如果其金属离子的脱氢活性得不到抑制,生产过程中与烃接触就会发生较强的脱氢碳化反应,造成反应器内大量结焦,严重时会损坏反应器内件。

3.为了抑制重整装置金属催化结焦,目前通行的做法是在进料时加入结焦抑制剂,以钝化反应器和加热炉内壁,抑制金属的催化活性。例如,在中国专利文献上公开的“一种连续重整装置初始反应的钝化方法”,其公告号cn101423774b,包括在连续重整装置中装入重整催化剂,氢气循环下将反应器温度升至350~420℃,通入原料油,并逐渐将反应器温度升至460~480℃,进油的同时向原料油中注入硫化物,使重整进料中硫含量在大于0.5μg/g至50μg/g之间。

4.上述在进料中加入结焦抑制剂的方法,虽然在装置平稳运行期间对金属催化结焦可以很好地抑制,但对于首次开工的装置或更换新的催化剂时,不足以迅速、充分地钝化反应器和加热炉内壁,因此采用上述钝化方法后,生产过程中仍难以避免的会出现金属催化结焦现象。

技术实现要素:

5.本发明是为了克服现有技术中通过在进料中加入结焦抑制剂的方法抑制重整装置金属结焦时,对于首次开工的装置或更换新的催化剂时,不足以迅速、充分地钝化反应器和加热炉内壁,生产过程中仍难以避免的会出现金属催化结焦现象的问题,提供一种防止金属催化结焦的芳烃生产系统及方法,在系统内设置气相注剂单元,在向重整反应器中投料前可以通过气相注剂单元向系统内注入结焦抑制剂,对重整反应器及加热炉内的金属构件表面进行钝化,可有效避免生产过程中出现金属催化结焦现象。

6.为了实现上述目的,本发明采用以下技术方案:一种防止金属催化结焦的芳烃生产系统,包括依次通过进料管线连接的进料单元、加热炉、重整反应器和气液分离器,以及通过注剂管线与进料单元和加热炉之间的进料管线连接的气相注剂单元;所述气相注剂单元包括分别与注剂管线连接的结焦抑制剂加料装置及氮气管线,所述注剂管线与进料单元和加热炉之间的进料管线连通。

7.本发明在系统内设置了与进料管线连通的气相注剂单元,在向重整反应器中投料前可以通过气相注剂单元先向系统内注入结焦抑制剂,通过结焦抑制剂对加热炉中的加热

炉管、重整反应器内壁及催化剂等系统中的金属构件表面进行钝化,避免生产过程中重整反应器及加热炉中出现金属催化结焦现象。

8.本发明中的系统运行初期,由于重整反应器内的催化剂活性较高且加热炉和重整反应器内的金属构件的表面未经钝化,直接投料后很容易发生金属催化结焦,因此系统运行时,先将结焦抑制剂加料装置中液态的结焦抑制剂在氮气的携带和稀释作用下通过注剂管线注入进料管线中,与通过进料单元进入进料管线中的循环氢混合,使结焦抑制剂和循环氢沿进料管线依次经过加热炉和重整反应器,对其内的金属构件表面提前进行钝化,可避免投料后发生金属催化结焦;钝化后的物料进入气液分离器内进行气液分离,分离得到的循环氢继续进入进料单元中循环使用。对系统内的金属构件钝化完成后,再通过进料单元向系统内通入石脑油和循环氢的混合物,使石脑油在重整反应器内催化剂的作用下进行催化重整反应,经气液分离器分离后得到液态的芳烃产物,气态的循环氢继续进入进料单元中循环使用。

9.作为优选,所述重整反应器包括串联的重整第一反应器、重整第二反应器、重整第三反应器和重整第四反应器,各重整反应器上分别设有进料口和出料口;所述加热炉内设有并联的第一炉膛、第二炉膛、第三炉膛和第四炉膛,各炉膛内分别设有加热炉管;所述第一炉膛内的加热炉管两端分别与进料单元和重整第一反应器的进料口通过进料管线连接;所述第二炉膛内的加热炉管两端分别与重整第一反应器的出料口和重整第二反应器的进料口通过进料管线连接;所述第三炉膛内的加热炉管两端分别与重整第二反应器的出料口和重整第三反应器的进料口通过进料管线连接;所述第四炉膛内的加热炉管两端分别与重整第三反应器的出料口和重整第四反应器的进料口通过进料管线连接;所述重整第四反应器的出料口与气液分离器通过进料管线连接。

10.本发明在系统内设置四个串联的重整反应器,使反应物石脑油依次通过四个重整反应器进行反应,保证了生产得到的芳烃产率。同时,本发明在加热炉内设置四个并联的炉膛,反应物在进入各重整反应器前先经过各对应炉膛内的加热炉管,对反应物进行加热,使反应物温度满足反应要求,确保系统的正常运行和产物的产率。

11.作为优选,所述结焦抑制剂加料装置与进料管线之间的注剂管线上设有增压泵。

12.作为优选,所述注剂管线和氮气管线上分别设有控制阀。

13.作为优选,所述催化剂为铂系催化剂。

14.作为优选,所述结焦抑制剂选自含硫化合物、含磷化合物及硫磷化合物中的一种或多种。

15.作为优选,所述结焦抑制剂的制备方法包括如下步骤:(1)将马来酸酐、羟甲基磷酸二甲酯和γ

‑

缩水甘油醚氧丙基三甲氧基硅烷加入溶剂中,搅拌均匀后加入第一催化剂,140~160℃下反应8~10h,脱除溶剂后得到第一反应产物;(2)将乙二胺溶于溶剂得到乙二胺溶液,0~20℃氮气保护下向乙二胺溶液中加入二氯甲基硫代膦,搅拌20~30min,升温至40~45℃保温反应10~15h,脱除溶剂得到第二反应产物;(3)40~45℃氮气保护下将第一反应产物与第二反应产物混合,并加入第二催化剂,搅拌20~30min后升温至60~80℃通氮气反应20~30h,得到所述结焦抑制剂。

16.目前,催化重整反应中使用的结焦抑制剂主要为含硫或含磷化合物,含硫或含磷化合物在高温下的分解产物可以吸附在金属表面,形成一层保护膜,从而抑制金属催化焦的产生和生长,降低结焦速率。但现有的含硫或含磷化合物对金属表面的钝化效果有效,抑制结焦效果普遍不佳。为了提高结焦抑制剂对金属表面的钝化效果,本发明先通过步骤(1),利用马来酸酐与羟甲基磷酸二甲酯中的羟基及γ

‑

缩水甘油醚氧丙基三甲氧基硅烷中的环氧基反应,得到磷酸酯基及硅氧烷基修饰的改性马来酸酯;然后通过步骤(2),通过乙二胺和二氯甲基硫代膦反应得到二氨基硫磷中间体;最后再通过步骤(3),利用二氨基硫磷中间体的氨基与改性马来酸酯进行迈克尔加成反应,最终得到分子链中修饰有硅氧烷基的含硫磷化合物。

17.使用本发明中制得的分子链中修饰有硅氧烷基的含硫磷化合物作为结焦抑制剂时,硫磷组分可以有效在金属表面形成保护膜,对金属表面进行钝化;同时,硅氧烷基团可以有效提高金属表面的抗粘附性,减少金属表面与碳粒之间的粘附,从而进一步减少金属表面的积碳量,可以有效避免反应过程中的金属催化结焦现象。

18.作为优选,步骤(1)中所述的马来酸酐的物质的量与羟甲基磷酸二甲酯和γ

‑

缩水甘油醚氧丙基三甲氧基硅烷的总物质的量之比为1:2~2.4,羟甲基磷酸二甲酯和γ

‑

缩水甘油醚氧丙基三甲氧基硅烷的物质的量之比为2~3:1;所述的第一催化剂选自对甲苯磺酸、甲醇钠、三乙胺中的一种或多种,第一催化剂的用量为反应物总质量的0.01~0.05%。

19.虽然在结焦抑制剂中引入硅氧烷硅基团有利于提高其对金属催化结焦的抑制效果,但硅元素添加过多会引起催化剂失活,影响产品的产率。本发明通过控制各反应物的加入量,在保证结焦抑制剂可以有效抑制金属催化结焦的同时,不会造成催化剂失活。

20.作为优选,步骤(2)中加入的二氯甲基硫代膦与乙二胺的物质的量之比为1:2~2.2。

21.作为优选,步骤(3)中第一反应产物与第二反应产物的物质的量之比为2~2.2:1;所述的第二催化剂为甲醇钠,第二催化剂的添加量为反应物总质量的0.03~0.05%。

22.本发明还提供了一种使用上述生产系统的芳烃生产方法,包括如下步骤:(1)向重整反应器内装填催化剂;(2)通过进料单元向系统内循环通入氢气;(3)将重整反应器进料口的温度升至450~500℃,通过气相注剂单元将结焦抑制剂用氮气稀释后与氢气混合通入系统,对系统内的金属进行钝化;(4)钝化结束后停止通结焦抑制剂和氮气,保持循环通入氢气的同时通过进料单元向系统内通入石脑油,进行重整反应,得到芳烃产物。

23.作为优选,步骤(3)中通入的结焦抑制剂在气体中的浓度为15~25

×

10

‑6l/l,通入结焦抑制剂的时间为2~3h。结焦抑制剂中的s、p、si等组分虽然可以抑制金属催化结焦,但同时这些组分添加过多也会对催化剂活性造成影响,因此需要严格控制结焦抑制剂的加入量,在有效对系统中的金属表面进行钝化的同时保证催化剂的活性。

24.作为优选,步骤(4)中进行重整反应时,重整反应器进料口的温度为525~535℃,液时空速为1.2~2.0h

‑1。

25.因此,本发明具有如下有益效果:(1)在系统内设置了与进料管线连通的气相注剂单元,在向重整反应器中投料前

可以通过气相注剂单元先向系统内注入结焦抑制剂,通过结焦抑制剂对加热炉中的加热炉管、重整反应器内壁等系统中的金属构件表面进行钝化,避免生产过程中重整反应器及加热炉中出现金属催化结焦现象;(2)采用分子链中修饰有硅氧烷基的含硫磷化合物作为结焦抑制剂,硫磷组分可以有效在金属表面形成保护膜,对金属表面进行钝化;同时,硅氧烷基团可以有效提高金属表面的抗粘附性,减少金属表面与碳粒之间的粘附,从而进一步减少金属表面的积碳量,可以有效避免反应过程中的金属催化结焦现象。

附图说明

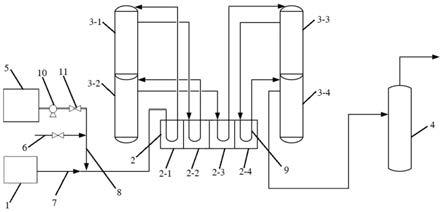

26.图1是本发明的连接结构示意图。

27.图中:1进料单元、2加热炉、2

‑

1第一炉膛、2

‑

2第二炉膛、2

‑

3第三炉膛、2

‑

4第四炉膛、3

‑

1重整第一反应器、3

‑

2重整第二反应器、3

‑

3重整第三反应器、3

‑

4重整第四反应器、4气液分离器、5结焦抑制剂加料装置、6氮气管线、7进料管线、8注剂管线、9加热炉管、10增压泵、11控制阀。

具体实施方式

28.下面结合附图与具体实施方式对本发明做进一步的描述。

29.在本发明中,若非特指,所有原料均可从市场购得或是本行业常用的,下述实施例中的方法,如无特别说明,均为本领域常规方法。

30.如图1所示,本发明各实施例及对比例中使用的一种防止金属催化结焦的芳烃生产系统,包括依次通过进料管线7连接的进料单元1、加热炉2、重整反应器和气液分离器4,以及通过注剂管线8与进料单元和加热炉之间的进料管线连接的气相注剂单元。

31.重整反应器包括串联的重整第一反应器3

‑

1、重整第二反应器3

‑

2、重整第三反应器3

‑

3和重整第四反应器3

‑

4,各重整反应器上分别设有进料口和出料口,各重整反应器内设有催化剂;加热炉内设有并联的第一炉膛2

‑

1、第二炉膛2

‑

2、第三炉膛2

‑

3和第四炉膛2

‑

4,各炉膛内分别设有u型的加热炉管9。第一炉膛内的加热炉管两端分别与进料单元和重整第一反应器的进料口通过进料管线连接;第二炉膛内的加热炉管两端分别与重整第一反应器的出料口和重整第二反应器的进料口通过进料管线连接;第三炉膛内的加热炉管两端分别与重整第二反应器的出料口和重整第三反应器的进料口通过进料管线连接;第四炉膛内的加热炉管两端分别与重整第三反应器的出料口和重整第四反应器的进料口通过进料管线连接;重整第四反应器的出料口与气液分离器通过进料管线连接。

32.气相注剂单元包括分别与注剂管线连接的结焦抑制剂加料装置5及氮气管线6,注剂管线与进料单元和加热炉之间的进料管线连通;结焦抑制剂加料装置内设有结焦抑制剂;结焦抑制剂加料装置与进料管线之间的注剂管线上设有增压泵10,注剂管线和氮气管线上分别设有控制阀11。

33.实施例1:一种芳烃生产方法,包括如下步骤:(1)向重整反应器内装填市售重整催化剂;(2)通过进料单元向系统内循环通入氢气,循环气流量4

×

104nm3/h;

(3)将各重整反应器进料口的温度升至480℃,通过气相注剂单元将结焦抑制剂用氮气稀释后与氢气混合通入系统,对系统内的金属进行钝化;结焦抑制剂采用二甲基二硫,循环气中结焦抑制剂的含量为20

×

10

‑6l/l,通入结焦抑制剂的时间为2.5h;(4)钝化结束后停止通结焦抑制剂和氮气,保持循环通入氢气的同时通过进料单元向系统内通入石脑油,进行重整反应,得到芳烃产物;重整反应时,各重整反应器进料口的温度为528℃,液时空速为1.45h

‑1。

34.实施例2:一种芳烃生产方法,包括如下步骤:(1)向重整反应器内装填市售重整催化剂;(2)通过进料单元向系统内循环通入氢气,循环气流量4

×

104nm3/h;(3)将各重整反应器进料口的温度升至480℃,通过气相注剂单元将结焦抑制剂用氮气稀释后与氢气混合通入系统,对系统内的金属进行钝化;循环气中结焦抑制剂的含量为20

×

10

‑6l/l,通入结焦抑制剂的时间为2.5h;(4)钝化结束后停止通结焦抑制剂和氮气,保持循环通入氢气的同时通过进料单元向系统内通入石脑油,进行重整反应,得到芳烃产物;重整反应时,各重整反应器进料口的温度为528℃,液时空速为1.45h

‑1。

35.其中,结焦抑制剂的制备方法包括如下步骤:a)将马来酸酐、羟甲基磷酸二甲酯和γ

‑

缩水甘油醚氧丙基三甲氧基硅烷加入二甲苯中,马来酸酐的物质的量与羟甲基磷酸二甲酯和γ

‑

缩水甘油醚氧丙基三甲氧基硅烷的总物质的量之比为1:2.1,羟甲基磷酸二甲酯和γ

‑

缩水甘油醚氧丙基三甲氧基硅烷的物质的量之比为2:1;搅拌均匀后加入甲醇钠催化剂,甲醇钠的加入量为反应物总质量的0.03%,150℃下反应9h,减压脱除溶剂后得到第一反应产物;b)将乙二胺溶于二氯甲烷得到乙二胺溶液,10℃氮气保护下向乙二胺溶液中加入与乙二胺的物质的量之比为1:2.1的二氯甲基硫代膦,搅拌25min,升温至42℃保温反应12h,脱除溶剂得到第二反应产物;c)42℃氮气保护下将物质的量之比为2.1:1的第一反应产物与第二反应产物混合,并加入反应物总质量0.04%的甲醇钠催化剂,搅拌25min后升温至70℃通氮气反应24h,得到所述结焦抑制剂。

36.实施例3:一种芳烃生产方法,包括如下步骤:(1)向重整反应器内装填市售铂铼重整催化剂;(2)通过进料单元向系统内循环通入氢气,循环气流量5

×

104nm3/h;(3)将各重整反应器进料口的温度升至450℃,通过气相注剂单元将结焦抑制剂用氮气稀释后与氢气混合通入系统,对系统内的金属进行钝化;循环气中结焦抑制剂的含量为15

×

10

‑6l/l,通入结焦抑制剂的时间为3h;(4)钝化结束后停止通结焦抑制剂和氮气,保持循环通入氢气的同时通过进料单元向系统内通入石脑油,进行重整反应,得到芳烃产物;重整反应时,各重整反应器进料口的温度为525℃,液时空速为1.2h

‑1。

37.其中,结焦抑制剂的制备方法包括如下步骤:

a)将马来酸酐、羟甲基磷酸二甲酯和γ

‑

缩水甘油醚氧丙基三甲氧基硅烷加入二甲苯中,马来酸酐的物质的量与羟甲基磷酸二甲酯和γ

‑

缩水甘油醚氧丙基三甲氧基硅烷的总物质的量之比为1:2.4,羟甲基磷酸二甲酯和γ

‑

缩水甘油醚氧丙基三甲氧基硅烷的物质的量之比为3:1;搅拌均匀后加入甲醇钠催化剂,甲醇钠的加入量为反应物总质量的0.01%,140℃下反应10h,减压脱除溶剂后得到第一反应产物;b)将乙二胺溶于二氯甲烷得到乙二胺溶液,0℃氮气保护下向乙二胺溶液中加入与乙二胺的物质的量之比为1:2的二氯甲基硫代膦,搅拌20min,升温至40℃保温反应15h,脱除溶剂得到第二反应产物;c)40℃氮气保护下将物质的量之比为2:1的第一反应产物与第二反应产物混合,并加入反应物总质量0.03%的甲醇钠催化剂,搅拌20min后升温至60℃通氮气反应30h,得到所述结焦抑制剂。

38.实施例4:一种芳烃生产方法,包括如下步骤:(1)向重整反应器内装填市售铂铼重整催化剂;(2)通过进料单元向系统内循环通入氢气,循环气流量5

×

104nm3/h;(3)将各重整反应器进料口的温度升至500℃,通过气相注剂单元将结焦抑制剂用氮气稀释后与氢气混合通入系统,对系统内的金属进行钝化;循环气中结焦抑制剂的含量为25

×

10

‑6l/l,通入结焦抑制剂的时间为2h;(4)钝化结束后停止通结焦抑制剂和氮气,保持循环通入氢气的同时通过进料单元向系统内通入石脑油,进行重整反应,得到芳烃产物;重整反应时,各重整反应器进料口的温度为535℃,液时空速为2.0h

‑1。

39.其中,结焦抑制剂的制备方法包括如下步骤:a)将马来酸酐、羟甲基磷酸二甲酯和γ

‑

缩水甘油醚氧丙基三甲氧基硅烷加入二甲苯中,马来酸酐的物质的量与羟甲基磷酸二甲酯和γ

‑

缩水甘油醚氧丙基三甲氧基硅烷的总物质的量之比为1:2.4,羟甲基磷酸二甲酯和γ

‑

缩水甘油醚氧丙基三甲氧基硅烷的物质的量之比为3:1;搅拌均匀后加入甲醇钠催化剂,甲醇钠的加入量为反应物总质量的0.05%,160℃下反应8h,减压脱除溶剂后得到第一反应产物;b)将乙二胺溶于二氯甲烷得到乙二胺溶液,20℃氮气保护下向乙二胺溶液中加入与乙二胺的物质的量之比为1:2.2的二氯甲基硫代膦,搅拌30min,升温至45℃保温反应10h,脱除溶剂得到第二反应产物;c)45℃氮气保护下将物质的量之比为2.2:1的第一反应产物与第二反应产物混合,并加入反应物总质量0.05%的甲醇钠催化剂,搅拌30min后升温至80℃通氮气反应20h,得到所述结焦抑制剂。

40.对比例1(进料前不进行预钝化):一种芳烃生产方法,包括如下步骤:(1)向重整反应器内装填市售铂铼重整催化剂;(2)通过进料单元向系统内循环通入氢气,循环气流量4

×

104nm3/h;(3)保持循环通入氢气的同时通过进料单元向系统内通入石脑油,进行重整反应,得到芳烃产物,重整反应时,各重整反应器进料口的温度为528℃,液时空速为1.45h

‑1;通入

石脑油的同时通过气相注剂单元将结焦抑制剂用氮气稀释后与氢气和石脑油混合通入系统,循环气中结焦抑制剂的含量为20

×

10

‑6l/l,结焦抑制剂采用二甲基二硫。

41.对比例2(通入的结焦抑制剂浓度过高):一种芳烃生产方法,包括如下步骤:(1)向重整反应器内装填市售重整催化剂;(2)通过进料单元向系统内循环通入氢气,循环气流量4

×

104nm3/h;(3)将各重整反应器进料口的温度升至480℃,通过气相注剂单元将结焦抑制剂用氮气稀释后与氢气混合通入系统,对系统内的金属进行钝化;循环气中结焦抑制剂的含量为35

×

10

‑6l/l,通入结焦抑制剂的时间为2.5h;(4)钝化结束后停止通结焦抑制剂和氮气,保持循环通入氢气的同时通过进料单元向系统内通入石脑油,进行重整反应,得到芳烃产物;重整反应时,各重整反应器进料口的温度为528℃,液时空速为1.45h

‑1。

42.其中,结焦抑制剂的制备方法与实施例2中相同。

43.对比例3(结焦抑制剂中不引入磷酸酯基):对比例3中使用的结焦抑制剂的制备方法包括如下步骤:a)将物质的量之比为1:2.1的马来酸酐和γ

‑

缩水甘油醚氧丙基三甲氧基硅烷加入二甲苯中,搅拌均匀后加入甲醇钠催化剂,甲醇钠的加入量为反应物总质量的0.03%,150℃下反应9h,减压脱除溶剂后得到第一反应产物;b)将乙二胺溶于二氯甲烷得到乙二胺溶液,10℃氮气保护下向乙二胺溶液中加入与乙二胺的物质的量之比为1:2.1的二氯甲基硫代膦,搅拌25min,升温至42℃保温反应12h,脱除溶剂得到第二反应产物;c)42℃氮气保护下将物质的量之比为2.1:1的第一反应产物与第二反应产物混合,并加入反应物总质量0.04%的甲醇钠催化剂,搅拌25min后升温至70℃通氮气反应24h,得到所述结焦抑制剂。

44.其余均与实施例2中相同。

45.对比例4(结焦抑制剂中引入的硅氧烷基过多):对比例4中使用的结焦抑制剂的制备方法包括如下步骤:a)将马来酸酐、羟甲基磷酸二甲酯和γ

‑

缩水甘油醚氧丙基三甲氧基硅烷加入二甲苯中,马来酸酐的物质的量与羟甲基磷酸二甲酯和γ

‑

缩水甘油醚氧丙基三甲氧基硅烷的总物质的量之比为1:2.1,羟甲基磷酸二甲酯和γ

‑

缩水甘油醚氧丙基三甲氧基硅烷的物质的量之比为1:1;搅拌均匀后加入甲醇钠催化剂,甲醇钠的加入量为反应物总质量的0.03%,150℃下反应9h,减压脱除溶剂后得到第一反应产物;b)将乙二胺溶于二氯甲烷得到乙二胺溶液,10℃氮气保护下向乙二胺溶液中加入与乙二胺的物质的量之比为1:2.1的二氯甲基硫代膦,搅拌25min,升温至42℃保温反应12h,脱除溶剂得到第二反应产物;c)42℃氮气保护下将物质的量之比为2.1:1的第一反应产物与第二反应产物混合,并加入反应物总质量0.04%的甲醇钠催化剂,搅拌25min后升温至70℃通氮气反应24h,得到所述结焦抑制剂。

46.其余均与实施例2中相同。

47.对比例5(结焦抑制剂中不引入硅氧烷基):对比例5中使用的结焦抑制剂的制备方法包括如下步骤:a)将物质的量之比为1:2.1的马来酸酐和羟甲基磷酸二甲酯加入二甲苯中,搅拌均匀后加入甲醇钠催化剂,甲醇钠的加入量为反应物总质量的0.03%,150℃下反应9h,减压脱除溶剂后得到第一反应产物;b)将乙二胺溶于二氯甲烷得到乙二胺溶液,10℃氮气保护下向乙二胺溶液中加入与乙二胺的物质的量之比为1:2.1的二氯甲基硫代膦,搅拌25min,升温至42℃保温反应12h,脱除溶剂得到第二反应产物;c)42℃氮气保护下将物质的量之比为2.1:1的第一反应产物与第二反应产物混合,并加入反应物总质量0.04%的甲醇钠催化剂,搅拌25min后升温至70℃通氮气反应24h,得到所述结焦抑制剂。

48.其余均与实施例2中相同。

49.对比例6(将各反应物直接共混作为结焦抑制剂):对比例6中的结焦抑制剂采用物质的量之比为1.4:0.7:1的羟甲基磷酸二甲酯、γ

‑

缩水甘油醚氧丙基三甲氧基硅烷和二氯甲基硫代膦的混合物,其余均与实施例2中相同。

50.对上述实施例和对比例中的系统运行4个月后重整反应器的压降及结焦情况、产品油收率、产品油中的芳烃含量进行测试,结果如表1中所示。

51.表1:系统结焦情况测试结果。

52.从表1中可以看出,实施例1~4中采用本发明中的系统和方法进行芳烃生产时,系统运行4个月后产品油收率及产品油中芳烃含量较高,满足生产要求;重整反应器内基本无金属催化结焦现象发生,系统可正常运行。并且,实施例2~4中采用本发明中制得的结焦抑制剂与实施例1中采用传统固定的二甲基二硫结焦抑制剂相比,对金属催化结焦的抑制效果更佳,系统持续运行后的压降更小。

53.而对比例1中不在进料前用结焦抑制剂对系统内的金属构件进行预钝化,而是在进料过程中再加入结焦抑制剂,系统运行过程中重整反应器的压降上升块,4个月后第四反应器的压降可达67kpa以上,第三、四反应器内结焦严重,系统需停工抢修,对产物收率也有所影响。

54.对比例2中在预钝化时通入的结焦抑制剂浓度过高,系统运行时的产品油收率及产品油中的芳烃含量均显著下降,可能是由于结焦抑制剂浓度过高时其中的s、p、si元素会导致催化剂活性下降。对比例3中不在结焦抑制剂中引入磷酸酯基,结焦抑制剂对金属的钝化效果与实施例2中相比显著下降,无法有效避免系统运行过程中的结焦现象。对比例4中的结焦抑制剂制备过程中引入的硅氧烷基过多,会对催化剂活性造成影响,导致产物收率。对比例5中不在结焦抑制剂中引入硅氧烷基,也会对结焦抑制剂对金属的钝化效果造成影响,无法有效避免系统运行过程中的结焦现象。对比例6中直接将羟甲基磷酸二甲酯、γ

‑

缩水甘油醚氧丙基三甲氧基硅烷和二氯甲基硫代膦混合作为结焦抑制剂,也无法达到实施例2中的结焦抑制效果。