1.本实用新型涉及一种气体输送设备技术领域,具体是一种加氢车间的原料输送装置。

背景技术:

2.在原油生产加工的过程中,由于原油中混杂有大量的硫物质,而这些硫物质在后续燃烧时会产生大量的硫化物,产生的硫化物是造成酸雨的主要原因,因此,为了从环保上考量,需使用氢气将油品中的硫分反应成硫化氢,再使用胺液将硫化氢进行吸收。

3.在对原油进行除硫操作时,需要利用氢气输送设备将氢气输送至氢化反应釜内,然而,现有的氢气输送设备并不具备对输送的氢气实时进行压力与温度的检测,且常见的氢气输送设备并不具备储能的装置,一旦输送的氢气由于设备原因瞬时增大时,只能通过排气的方式对其进行降低,使得一部分氢气只能浪费。

技术实现要素:

4.本实用新型的目的在于提供一种加氢车间的原料输送装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种加氢车间的原料输送装置,包括输气罐,输气罐底端外壁两侧端通过焊接的方式固定连接有支腿,输气罐左侧端内壁固定连接有进气管,其右侧端内壁固定连接有出气管,所述输气罐包括罐体,罐体底部内壁固定隔气板,隔气板内设有电磁锁气阀a,电磁锁气阀a底部固定连接有输气管,输气管下端管口固定连接有储存气囊,储存气囊两侧端设有夹持块,罐体后端内壁设有出气口,出气口处固定有电磁锁气阀b,出气口可通过连接管与中转罐固定连接。

7.作为本实用新型的进一步方案:所述出气管上固定连接有输气泵,进气管上通过焊接的方式固定连接有法兰装置,法兰装置内设有橡胶密封圈。

8.作为本实用新型的进一步方案:所述输气罐底端固定连接有蓄电池,蓄电池前端部设有充电口。

9.作为本实用新型的进一步方案:所述罐体内壁夹接有吸热板,吸热板内侧端面固定有吸热棉层。

10.作为本实用新型的进一步方案:所述罐体顶端内壁左侧端固定连接有温度检测器,温度检测器右侧端固定连接有压力检测器,罐体前端外壁固定连接有控制面板,温度检测器、压力检测器和控制面板均通过连接线与蓄电池连接。

11.作为本实用新型的进一步方案:所述夹持块远离储存气囊的一端固定连接有弹性伸缩杆,弹性伸缩杆与罐体侧端内壁固定连接。

12.作为本实用新型的再进一步方案:所述中转罐左侧端通过连接座与连接管固定连接,中转罐底端固定连接有支撑板,支撑板底端外壁固定连接万向轮,支撑板右侧端焊接有

推动把手。

13.与现有技术相比,本实用新型的有益效果是:

14.1.本实用新型中,通过设置的温度检测器与压力检测器可对输送的氢气进行温度与压力的检测,并通过设置的控制面板将检测的数据显示出来供工人查看,通过设置的吸热板与吸热棉层的配合作用可有效降低输气罐内的温度,防止输气罐的由于温度过高而造成氢气发生爆炸的情况发生。

15.2.本实用新型中,当压力检测器检测氢气压力过大时,设置的电磁锁气阀a可自动打开,氢气就会通过输气管进入到储存气囊内,从而可使得输气罐内的氢气压强得到有效降低,设置的夹持块与弹性伸缩杆可在输气罐内压强恢复正常后将储存气囊内的氢气排出,通过上述方式可有效防止输气罐由于压力瞬间增高而无法使用的情况发生。

附图说明

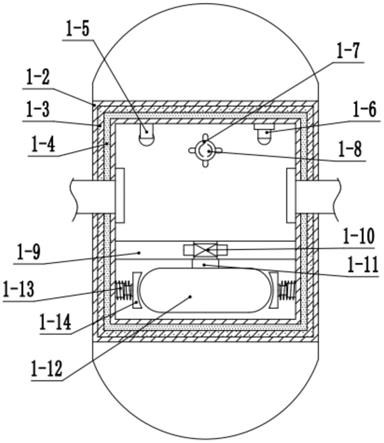

16.图1为一种加氢车间的原料输送装置正视方向的外部结构示意图。

17.图2为一种加氢车间的原料输送装置中输气罐正视方向的部分剖视结构示意图。

18.图3为一种加氢车间的原料输送装置中中转罐正视方向的结构示意图。

19.图中:1、输气罐;1

‑

1、显示面板;1

‑

2、罐体;1

‑

3、吸热板;1

‑

4、吸热棉层;1

‑

5、温度检测器;1

‑

6、压力检测器;1

‑

7、电磁锁气阀b;1

‑

8、出气口;1

‑

9、隔气板;1

‑

10、电磁锁气阀a;1

‑

11、输气罐;1

‑

12、储存气囊;1

‑

13、弹性伸缩杆;1

‑

14、夹持块;2、支腿;3、蓄电池;3

‑

1、充电口;4、进气管;5、出气管;6、输气泵;7、法兰装置;7

‑

1、橡胶密封圈;8、中转罐;8

‑

1、支撑板;8

‑

2、万向轮;8

‑

3、连接管。

具体实施方式

20.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

21.请参阅图1

‑

3,一种加氢车间的原料输送装置,包括输气罐1,输气罐1底端外壁两侧端通过焊接的方式固定连接有支腿2,输气罐1左侧端内壁固定连接有进气管4,其右侧端内壁固定连接有出气管5,所述输气罐1包括罐体1

‑

2,罐体1

‑

2底部内壁固定隔气板1

‑

9,隔气板1

‑

9内设有电磁锁气阀a1

‑

10,电磁锁气阀a1

‑

10底部固定连接有输气管1

‑

11,输气管1

‑

11下端管口固定连接有储存气囊1

‑

12,设置的储存气囊1

‑

12是为了当输气罐1内的压强过大时,可控制打开电磁锁气阀a1

‑

10使得氢气通过输气管进入到储存气囊1

‑

12内,从而可使得输气罐1内的压强得到降低,从而可防止输气罐1内由于压强瞬时增大而无法进行输送的情况发生,储存气囊1

‑

12两侧端设有夹持块1

‑

14,罐体1

‑

2后端内壁设有出气口1

‑

8,出气口1

‑

8处固定有电磁锁气阀b1

‑

7,出气口1

‑

8可通过连接管8

‑

3与中转罐8固定连接所,设置的中转罐8是为了在储存气囊1

‑

12储存量达到极限值时也无法降低压力时将氢气导出,在防止输气罐1出现问题时还能避免氢气浪费,出气管5上固定连接有输气泵6,进气管4上通过焊接的方式固定连接有法兰装置7,设置的法兰装置7是为了方便将多个输气罐1进行连接,即将第一个输气罐1的出气管5与第二个输气罐1的进气管4进行连接,法兰装置7内设有橡胶密封圈7

‑

1,设置的橡胶密封圈7

‑

1是为了法兰装置7处有漏气的情况发生,所述输气罐1底端固定连接有蓄电池3,蓄电池3前端部设有充电口3

‑

1,所述罐体1

‑

2内壁夹接有吸热板1

‑

3,吸热板1

‑

3内侧端面固定有吸热棉层1

‑

4,设置的吸热板1

‑

3与吸热棉层1

‑

4是为了吸收

输气罐1内的多余的热量。

22.所述罐体1

‑

2顶端内壁左侧端固定连接有温度检测器1

‑

5,温度检测器1

‑

5右侧端固定连接有压力检测器1

‑

6,罐体1

‑

2前端外壁固定连接有控制面板1

‑

1,温度检测器1

‑

5、压力检测器1

‑

6和控制面板1

‑

1均通过连接线与蓄电池3连接,所述夹持块1

‑

14远离储存气囊1

‑

12的一端固定连接有弹性伸缩杆1

‑

13,弹性伸缩杆1

‑

13与罐体1

‑

2侧端内壁固定连接,设置的夹持块与弹性伸缩杆可在输气罐内压强恢复正常后将储存气囊内的氢气排出,所述中转罐8左侧端通过连接座与连接管8

‑

3固定连接,中转罐8底端固定连接有支撑板8

‑

1,支撑板8

‑

1底端外壁固定连接万向轮8

‑

2,支撑板8

‑

1右侧端焊接有推动把手。

23.本实用新型的工作原理是:首先,通过设置的法兰装置7可将多个输气罐1进行连接,即将第一个输气罐1的出气管5与第二个输气罐1的进气管4进行连接,然后通过进气管4向输气罐1内输送氢气,通过设置的输气泵6可将输气罐1内的氢气输出至下一个装置内,在氢气输送的过程中,通过设置的温度检测器1

‑

5与压力检测器1

‑

6可对输送的氢气进行温度与压力的检测,并通过设置的控制面板1

‑

1将检测的数据显示出来供工人查看,通过设置的吸热板1

‑

2与吸热棉层1

‑

3的配合作用可有效降低输气罐1内的温度,当压力检测器1

‑

6显示罐体1

‑

2内压力过大时,可控制打开电磁锁气阀a1

‑

10,这时氢气就会通过输气管1

‑

11进入到储存气囊1

‑

12内,从而可使得输气罐1内的氢气压强得到有效降低,若储存气囊1

‑

12达到极限值时亦无法降低输气罐1内的压力时,可将连接管8

‑

3插入出气口1

‑

8处,然后打开电磁锁气阀b11

‑

7,多余的氢气就会进入到中转罐8内进行储存,通过上述方式可有效防止输气罐由于压力瞬间增高而无法使用的情况发生,且不会使得多余的氢气排出至大气内造成氢气的浪费,设置的夹持块1

‑

14与弹性伸缩杆1

‑

13可在输气罐1内压强恢复正常后将储存气囊1

‑

12内的氢气排出。

24.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

25.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下作出各种变化。