1.本发明涉及切削液技术领域,具体涉及一种航空发动机铝合金加工用微乳化切削液的制备方法。

背景技术:

2.切削是机械制造中最主要的加工方法,在切削加工的过程中需要在刀具和工件之间加入适量的切削液,用来起到冷却、润滑、防锈、清洗等各种功能。尤其是用在金属切削加工上的切削液,其冷却性能和润滑性能决定了刀具的使用寿命和工件表面的切削效果。

3.20世纪50年代,市场上首次出现了全合成金属加工液。相比乳化液,全合成加工液在加工中具有更好的冷却性和防锈性,以及更好的硬水稳定性和生物稳定性,从而带来更长的使用寿命;但其润滑性却不及乳化液,很难适应重负荷加工。

4.微乳化液是介于乳化液和合成液之间的新型切削液,是继乳化切削液、合成切削液之后,水基切削液的新一代产品,它是微乳化油经水高倍稀释后形成的微乳状、半透明的液体。微乳化液克服了乳化液易腐败、清洗性能差及合成切削液侵蚀机床漆面、润滑性能差等缺陷,避免了油污污染、发霉变质等弊病,综合了乳化液和合成液的优点,有油性、水性双重的极压、润滑、冷却、防锈和清洗能力,是新一代的理想机加工润滑冷却介质。

5.在切削液中加入了二硫化钼,使其具有较好的润滑性,但是研究发现二硫化钼在高温下容易被碳化失效,从而使得在高温下切削液的润滑性丧失,降低了刀具的使用寿命和工件表面的切削效果。另外,切削液为油基切削液,其冷却性能较差,切削时刀具和工件上的热量不易散去,从而要求了切削的刀具具有较高的耐高温性,而且极大缩短了刀具的使用寿命。因此,针对现有切削液在用于切削金属时的易丧失其润滑性和自身冷却性能的不足,发明一种解决上述技术问题的高品质切削液是一项有待解决的技术难题。

6.为此,我们提供了一种航空发动机铝合金加工用微乳化切削液的制备方法。通过一种无模板自封闭法而且首次开发了基于还原性硫溶液和氧化磺化石墨烯分散体制备磺化石墨烯@二硫化钼纳米笼。本发明通过磺化石墨烯与二硫化钼复合,磺化石墨烯包覆在二硫化钼表面,从而使二硫化钼在高温下不易被碳化,使其保持较好的润滑性,能够有效避免金属切削过程中刀具因受高温影响其使用寿命降低;同时,该切消液为水

‑

油基混合且磺化石墨烯具有较好的导热性,进而提高了其冷却性能。

技术实现要素:

7.本发明的目的在于提供一种航空发动机铝合金加工用微乳化切削液的制备方法,本发明提供的切削液中,添加了磺化石墨烯@二硫化钼纳米笼,同时采用了水

‑

油基混合的方式提高了切削液的润滑性和冷却性能。基于还原性硫溶液和氧化磺化石墨烯分散体制备磺化石墨烯@二硫化钼纳米笼,使二硫化钼与磺化石墨烯通过化学键相结合而又完全被磺化石墨烯包覆,从而使二硫化钼在高温下不易被碳化,使其保持较好的润滑性;切消液为水

‑

油基混合且磺化石墨烯具有较好的导热性,进而提高了其冷却性能。

8.为实现上述目的,本发明提供如下技术方案:一种航空发动机铝合金加工用微乳化切削液的制备方法,包括如下步骤,

9.1)磺化石墨烯的制备:(1)预还原氧化石墨烯:称取氧化石墨烯溶于去离子水中,超声分散2~3h形成棕色分散溶液;用碳酸盐溶液调节其ph值为9~10,在60~80℃条件下再向其中缓慢加入硼氢化钠搅拌1~3h;然后部分还原氧化石墨烯重新分散到去离子水中,经离心和去离子水洗涤3~5次使ph值为中性7;(2)磺化:将磺酸胺和硝酸盐溶于盐酸溶液中,二者质量比为23:9,将该混合物缓慢加入步骤(1)ph为7的分散溶液中,冰浴条件下磁力搅拌4~6h;将产物再次分散到去离子水中分散,然后经离心和去离子水洗涤3~5次;(3)水合肼还原剩余的氧功能团:向步骤(2)分散液中加入水合肼,在100℃条件下磁力搅拌24~36h,然后经离心和去离子水洗涤3~5次,得磺化石墨烯;

10.2)磺化石墨烯/mos2纳米笼的制备:将磺化石墨烯分散到去离子水中,超声2~3h形成均匀的分散液;将可溶性钼盐和硫粉加入水合肼和n,n

‑

二甲基甲酰胺形成棕色混合液,其中水合肼和n,n

‑

二甲基甲酰胺二者体积比是1:1,在搅拌转速为(10000~15000revs/min)条件下,将棕色混合液逐滴加入到磺化石墨烯分散液中,同时加入双氧水,将所得产物离心、用去离子水洗涤3~5次,冷冻干燥12~24h最终形成磺化石墨烯/mos2纳米笼;

11.3)球磨磺化石墨烯/mos2纳米笼:将经步骤2)所得的磺化石墨烯/mos2纳米笼放入球磨机中,以1200~1500r/min的转速球磨2~3h,然后将球磨后的磺化石墨烯/mos2纳米笼放入其重量4~6倍的乙二醇中,再加入2~3份硫酸二甲酯和1~2份十二烷基磺酸钠,搅拌均匀后,超声处理20~25min后备用,其超声频率为240~360khz;

12.4)油基混合液制备:取重量份数为25~28份生物可降解基础油,再向其中加入6~8份op

‑

10np乳化剂搅拌均匀后,再加入3~4份三乙醇胺、2~4份聚乙烯蜡、2~3份复配表面活性剂、1~3份石油磺酸钡防锈剂和1~2份聚醚消泡剂,搅拌均匀后备用;

13.5)水基混合液制备:取重量份数为110~135份的去离子水,再向其中加入26~34份经步骤2)所得的磺化石墨烯/mos2纳米笼、6~9份甘油和3~5份的丙二醇,搅拌均匀后备用;

14.6)微乳化切削液制备:将步骤(4)和步骤(5)所得的油基混合液和水基混合液混合,以720~850r/min的转速搅拌至液体呈均匀透明即得铝合金加工用微乳化切削液。

15.优选的,所述步骤1)中,碳酸盐是碳酸钠、碳酸钾或碳酸锂中的一种或其组合;硝酸盐是硝酸钠、硝酸钾或硝酸锂中的一种或其组合;双氧水的质量浓度为0.6~1wt%。

16.优选的,所述步骤2)中,钼盐是醋酸钼、柠檬酸钼或氯化钼中的一种或其组合。

17.优选的,所述步骤4)中,生物可降解基础油由棕榈油、菜籽油和大豆油按体积比1:2~3:3~6混合而成;复配表面活性剂由吐温20和脂肪醇醚硫酸钠按质量分数5:2~4组成。

18.与现有技术相比,本发明的有益效果如下:

19.本发明提供的切削液中,添加了磺化石墨烯@二硫化钼纳米笼,同时采用了水

‑

油基混合的方式提高了切削液的润滑性和冷却性能。基于还原性硫溶液和氧化磺化石墨烯分散体制备磺化石墨烯@二硫化钼纳米笼,使二硫化钼与磺化石墨烯通过化学键相结合而又完全被磺化石墨烯包覆,从而使二硫化钼在高温下不易被碳化,使其保持较好的润滑性;切消液为水

‑

油基混合且磺化石墨烯具有较好的导热性,进而提高了其冷却性能。

附图说明

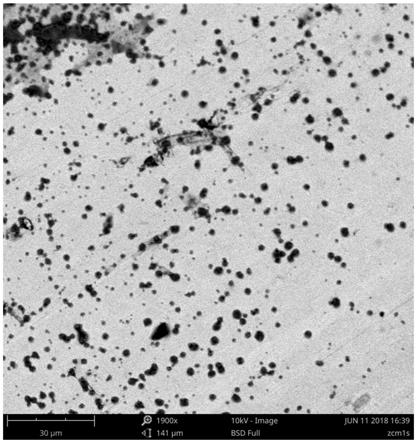

20.图1为实施例1航空发动机铝合金加工用微乳化切削液的sem图

具体实施方式

21.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例一:

23.1)磺化石墨烯的制备:(1)预还原氧化石墨烯:称取750mg氧化石墨烯溶于去离子水中,超声分散2h形成棕色分散溶液;用碳酸钠溶液调节其ph值为9,在60℃条件下再向其中缓慢加入硼氢化钠搅拌1h;然后部分还原氧化石墨烯重新分散到去离子水中,经离心和去离子水洗涤5次使ph值为中性7;(2)磺化:将1.38g磺酸胺和0.54g硝酸锂溶于盐酸溶液中,将该混合物缓慢加入步骤(1)ph为7的分散溶液中,冰浴条件下磁力搅拌6h;将产物再次分散到去离子水中分散,然后经离心和去离子水洗涤3次;(3)水合肼还原剩余的氧功能团:向步骤(2)分散液中加入水合肼,在100℃条件下磁力搅拌24h,然后经离心和去离子水洗涤5次,得磺化石墨烯;

24.2)磺化石墨烯/mos2纳米笼的制备:将磺化石墨烯分散到去离子水中,超声3h形成均匀的分散液;将可溶性硝酸钼和硫粉加入水合肼和n,n

‑

二甲基甲酰胺形成棕色混合液,其中水合肼和n,n

‑

二甲基甲酰胺二者体积比是1:1,在搅拌转速为(10000revs/min)条件下,将棕色混合液逐滴加入到磺化石墨烯分散液中,同时加入质量浓度为0.6wt%的双氧水,将所得产物离心、用去离子水洗涤5次,冷冻干燥12h最终形成磺化石墨烯/mos2纳米笼;

25.3)球磨磺化石墨烯/mos2纳米笼:将经步骤2)所得的磺化石墨烯/mos2纳米笼放入球磨机中,以1200r/min的转速球磨2h,然后将球磨后的磺化石墨烯/mos2纳米笼放入其重量4倍的乙二醇中,再加入2份硫酸二甲酯和1份十二烷基磺酸钠,搅拌均匀后,超声处理20min后备用,其超声频率为240khz;

26.4)油基混合液制备:取重量份数为25份棕榈油、菜籽油和大豆油的混合物,其中三者体积比为1:2:3,再向其中加入6份op

‑

10np乳化剂搅拌均匀后,再加入3份三乙醇胺、2份聚乙烯蜡、2份复配表面活性剂吐温20和脂肪醇醚硫酸钠(二者质量比为5:2)、1份石油磺酸钡防锈剂和1份聚醚消泡剂,搅拌均匀后备用;

27.5)水基混合液制备:取重量份数为110份的去离子水,再向其中加入26份经步骤2)所得的磺化石墨烯/mos2纳米笼、6份甘油和3份的丙二醇,搅拌均匀后备用;

28.6)微乳化切削液制备:将步骤(4)和步骤(5)所得的油基混合液和水基混合液混合,以720r/min的转速搅拌至液体呈均匀透明即得铝合金加工用微乳化切削液。

29.实施例二:

30.1)磺化石墨烯的制备:(1)预还原氧化石墨烯:称取750mg氧化石墨烯溶于去离子水中,超声分散3h形成棕色分散溶液;用碳酸钠溶液调节其ph值为9.4,在80℃条件下再向其中缓慢加入硼氢化钠搅拌2h;然后部分还原氧化石墨烯重新分散到去离子水中,经离心和去离子水洗涤3次使ph值为中性7;(2)磺化:将0.69g磺酸胺和0.27g硝酸钾溶于盐酸溶液

中,将该混合物缓慢加入步骤(1)ph为7的分散溶液中,冰浴条件下磁力搅拌5h;将产物再次分散到去离子水中分散,然后经离心和去离子水洗涤3次;(3)水合肼还原剩余的氧功能团:向步骤(2)分散液中加入水合肼,在100℃条件下磁力搅拌24h,然后经离心和去离子水洗涤3次,得磺化石墨烯;

31.2)磺化石墨烯/mos2纳米笼的制备:将磺化石墨烯分散到去离子水中,超声2h形成均匀的分散液;将可溶性柠檬酸钼和硫粉加入水合肼和n,n

‑

二甲基甲酰胺形成棕色混合液,其中水合肼和n,n

‑

二甲基甲酰胺二者体积比是1:1,在搅拌转速为(12000revs/min)条件下,将棕色混合液逐滴加入到磺化石墨烯分散液中,同时加入质量浓度为1wt%的双氧水,将所得产物离心、用去离子水洗涤3次,冷冻干燥24h最终形成磺化石墨烯/mos2纳米笼。

32.3)球磨磺化石墨烯/mos2纳米笼:将经步骤2)所得的磺化石墨烯/mos2纳米笼放入球磨机中,以1500r/min的转速球磨2h,然后将球磨后的磺化石墨烯/mos2纳米笼放入其重量5倍的乙二醇中,再加入3份硫酸二甲酯和2份十二烷基磺酸钠,搅拌均匀后,超声处理20min后备用,其超声频率为260khz;

33.4)油基混合液制备:取重量份数为25份棕榈油、菜籽油和大豆油的混合物,其中三者体积比为1:3:6,再向其中加入6份op

‑

10np乳化剂搅拌均匀后,再加入3份三乙醇胺、3份聚乙烯蜡、3份复配表面活性剂吐温20和脂肪醇醚硫酸钠(二者质量比为5:2)、2份石油磺酸钡防锈剂和2份聚醚消泡剂,搅拌均匀后备用;

34.5)水基混合液制备:取重量份数为120份的去离子水,再向其中加入30份经步骤2)所得的磺化石墨烯/mos2纳米笼、8份甘油和5份的丙二醇,搅拌均匀后备用;

35.6)微乳化切削液制备:将步骤(4)和步骤(5)所得的油基混合液和水基混合液混合,以800r/min的转速搅拌至液体呈均匀透明即得铝合金加工用微乳化切削液。

36.实施例3

37.1)磺化石墨烯的制备:(1)预还原氧化石墨烯:称取750mg氧化石墨烯溶于去离子水中,超声分散3h形成棕色分散溶液;用碳酸锂溶液调节其ph值为9,在80℃条件下再向其中缓慢加入硼氢化钠搅拌1h;然后部分还原氧化石墨烯重新分散到去离子水中,经离心和去离子水洗涤3次使ph值为中性7;(2)磺化:将2.76g磺酸胺和1.08g硝酸锂溶于盐酸溶液中,将该混合物缓慢加入步骤(1)ph为7的分散溶液中,冰浴条件下磁力搅拌5h;将产物再次分散到去离子水中分散,然后经离心和去离子水洗涤3次;(3)水合肼还原剩余的氧功能团:向步骤(2)分散液中加入水合肼,在100℃条件下磁力搅拌24h,然后经离心和去离子水洗涤3次,得磺化石墨烯;

38.2)磺化石墨烯/mos2纳米笼的制备:将磺化石墨烯分散到去离子水中,超声2h形成均匀的分散液;将可溶性氯化钼和硫粉加入水合肼和n,n

‑

二甲基甲酰胺形成棕色混合液,其中水合肼和n,n

‑

二甲基甲酰胺二者体积比是1:1,在搅拌转速为(15000revs/min)条件下,将棕色混合液逐滴加入到磺化石墨烯分散液中,同时加入质量浓度为1wt%的双氧水,将所得产物离心、用去离子水洗涤3次,冷冻干燥24h最终形成磺化石墨烯/mos2纳米笼。

39.3)球磨磺化石墨烯/mos2纳米笼:将经步骤2)所得的磺化石墨烯/mos2纳米笼放入球磨机中,以1500r/min的转速球磨2h,然后将球磨后的磺化石墨烯/mos2纳米笼放入其重量6倍的乙二醇中,再加入2份硫酸二甲酯和2份十二烷基磺酸钠,搅拌均匀后,超声处理20min后备用,其超声频率为360khz;

40.4)油基混合液制备:取重量份数为28份棕榈油、菜籽油和大豆油的混合物,其中三者体积比为1:3:6,再向其中加入8份op

‑

10np乳化剂搅拌均匀后,再加入4份三乙醇胺、4份聚乙烯蜡、3份复配表面活性剂吐温20和脂肪醇醚硫酸钠(二者质量比为5:4)、1份石油磺酸钡防锈剂和1份聚醚消泡剂,搅拌均匀后备用;

41.5)水基混合液制备:取重量份数为135份的去离子水,再向其中加入34份经步骤2)所得的磺化石墨烯/mos2纳米笼、9份甘油和5份的丙二醇,搅拌均匀后备用;

42.6)微乳化切削液制备:将步骤(4)和步骤(5)所得的油基混合液和水基混合液混合,以850r/min的转速搅拌至液体呈均匀透明即得铝合金加工用微乳化切削液。

43.表1为本发明制备的微乳化切削液的冷却性能的有益效果。

[0044] 切削温度/℃加切削液4s后的温度实施例1980408实施例2980412实施例3980413

[0045]

表2为本发明制备的微乳化切削液的高温润滑性的有益效果。

[0046] 常温下最大无卡咬入负荷/n800℃最大无卡咬入负荷/n实施例117661637实施例217281668实施例317601677