1.本实用新型涉及废润滑油再生利用技术领域,具体涉及一种废润滑油脱胶装置。

背景技术:

2.我国润滑油产量每年在500万吨以上,由于润滑油的使用过程中组成和物理化学性质的变化而需要更换,每年要产生约200万吨的废润滑油,废润滑油的资源化利用不仅可以弥补源于不可再生的石油资源匮乏,满足日益严格的环保要求,而且也可以通过再加工工艺技术生产出高品质的润滑油基础油和清洁燃料,提高废润滑油的附加值并扩大产品用途,在润滑油中一般真正变质的只有百分之几,将这些变质的成分除去,经过一定工艺技术加工就可以生产出与天然油质量相当的高品质、高标号润滑油来。因此,在世界能源日益紧张的形势下,为了节约能源与资源,废润滑油的回收和再生利用成为需迫切解决的问题。

3.现有的设备在进行废润滑油脱胶装置工作时候具有以下不足:

4.1.现有的废润滑油脱胶装置所占用的工作区域太过庞大。

5.2.现有的废润滑油脱胶装置在脱胶过程中,需要工作人员一直旁边看守,过多的消耗了车间的劳动力。

技术实现要素:

6.为解决上述背景技术中提出的问题,本实用新型提供了一种废润滑油脱胶装置,具有缩小工作空间和减少劳动力的特点。

7.为实现上述目的,本实用新型提供如下技术方案:一种废润滑油脱胶装置,包括正丁醇溶液箱与反应釜,所述正丁醇溶液箱位于反应釜的左侧,所述反应釜为顶端开口的圆柱体,所述反应釜的内部固定连接有两个分隔板,两个所述分隔板将反应釜的内部从上至下依次等分成脱水搅拌区、分离溶液区和基础油存储区,所述反应釜外壁的右侧设置有第一传递管,所述脱水搅拌区通过第一传递管与分离溶液区连通,所述分离溶液区内壁的左端面固定连接有第二传递管,所述第二传递管的另一端贯穿反应釜并延伸至反应釜的外侧且固定连接有白土储存器,所述反应釜外壁的左侧设置有第三传递管,所述分离溶液区通过第三传递管与基础油存储区连通;

8.所述第一传递管的中部安装有第一开合阀,所述第二传递管的中部安装有第二开合阀,所述第三传递管的中部设置有过滤白土器。

9.为了增加搅拌的效率,作为本实用新型一种废润滑油脱胶装置优选的,两个所述分隔板的上端面的中部均固定连接有圆形旋转盘,两个所述圆形旋转盘的外壁均固定连接有多个搅拌杆。

10.为了便于快速分离废润滑油中所存在的水与溶液,作为本实用新型一种废润滑油脱胶装置优选的,所述脱水搅拌区的内壁可拆卸连接有管形电热丝,位于下方分隔板的上端面可拆卸连接有涡旋电热丝,所述涡旋电热丝位于下方多个搅拌杆的下侧。

11.为了快速的将正丁醇溶液注入在脱水搅拌区,作为本实用新型一种废润滑油脱胶

装置优选的,所述正丁醇溶液箱内部安装有溶液吸取泵,所述溶液吸取泵的上端面固定连接有传输管,所述传输管的另一端贯穿正丁醇溶液箱的内部上端面并延伸至反应釜的上方。

12.为了回收正丁醇溶液使其多次循环使用,作为本实用新型一种废润滑油脱胶装置优选的,所述分离溶液区外壁的连通有冷凝管,所述冷凝管位于第二传递管的下方,所述冷凝管的另一端贯穿正丁醇溶液箱的上端面并延伸至正丁醇溶液箱的内部。

13.为了将完成脱胶的润滑油快速的收集,作为本实用新型一种废润滑油脱胶装置优选的,所述反应釜内部的下端面固定连接有输出管。

14.为了便于盛接以完成脱胶的润滑油,作为本实用新型一种废润滑油脱胶装置优选的,所述正丁醇溶液箱与反应釜的下端面均固定连接四个均匀分布的支撑杆。

15.为了实时控制各个电子器件,作为本实用新型一种废润滑油脱胶装置优选的,所述溶液吸取泵、圆形旋转盘、第一开合阀、管形电热丝、第二开合阀、涡旋电热丝与外部plc控制系统电性连接。

16.与现有技术相比,本实用新型的有益效果是:

17.1、该种废润滑油脱胶装置,通过两个分隔板将反应釜内部空间等分成三个区域,将原有脱胶过程中的各种工作区域均集中在该装置的反应釜的内部,大大的减少原有的脱胶装置所占用的空间。

18.2、该种废润滑油脱胶装置,将所有的溶液吸取泵、开合阀和过滤器均可通过外部plc控制系统,控制各个电子器件的工作状态,避免了操作人员对各个器件的手动控制。

19.综上所述新型的一种废润滑油脱胶装置,将多个工作区域均集中在反应釜内,大大的减少原有的脱胶装置所占用的空间,溶液吸取泵、开合阀和过滤器均可通过外部plc控制系统进行控制,减少了操作人员对各个器件的手动控制。

附图说明

20.附图用来提供对本实用新型的进一步理解,并构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

21.在附图中:

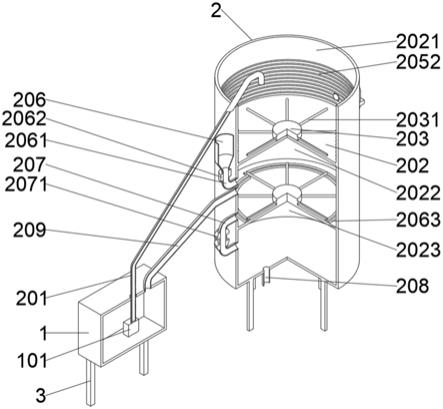

22.图1为本实用新型的一种废润滑油脱胶装置轴测结构图;

23.图2为本实用新型的一种废润滑油脱胶装置轴测半剖结构图;

24.图3为本实用新型的一种废润滑油脱胶装置主视图全剖结构图。

25.图中,1、正丁醇溶液箱;101、溶液吸取泵;2、反应釜;201、传输管; 202、分隔板;2021、脱水搅拌区;2022、分离溶液区;2023、基础油存储区; 203、圆形旋转盘;204、搅拌杆;205、第一传递管;2051、第一开合阀;2052、管形电热丝;206、白土储存器;2061、第二传递管;2062、第二开合阀;2063、涡旋电热丝;207、第三传递管;2071、过滤白土器;208、输出管;209、冷凝管;3、支撑杆。

具体实施方式

26.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释

本实用新型,并不用于限定本实用新型。

27.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

28.请参阅图1

‑

3,本实用新型提供以下技术方案:一种废润滑油脱胶装置,包括正丁醇溶液箱1与反应釜2,正丁醇溶液箱1位于反应釜2的左侧,反应釜2为顶端开口的圆柱体,反应釜2的内部固定连接有两个分隔板202,两个分隔板202将反应釜2的内部从上至下依次等分成脱水搅拌区2021、分离溶液区2022和基础油存储区2023,反应釜2外壁的右侧设置有第一传递管205,脱水搅拌区2021通过第一传递管205与分离溶液区2022连通,分离溶液区2022 内壁的左端面固定连接有第二传递管2061,第二传递管2061的另一端贯穿反应釜2并延伸至反应釜2的外侧且固定连接有白土储存器206,反应釜2外壁的左侧设置有第三传递管207,分离溶液区2022通过第三传递管207与基础油存储区2023连通;

29.第一传递管205的中部安装有第一开合阀2051,第二传递管2061的中部安装有第二开合阀2062,第三传递管207的中部设置有过滤白土器2071。

30.本实施例中:将反应釜2的内部等份成三份,分别为脱水搅拌区2021、分离溶液区2022和基础油存储区2023,在脱水搅拌区2021中通过加热丝加热使废润滑油中含有水份蒸发掉,注入正丁醇溶液搅拌均匀,使其废润滑油与正丁醇溶液发生化学效果,使杂质快速分离,通过第一传递管205将发生反应的润滑油传输至分离溶液区2022,在分离溶液区2022内通过加热丝加温将正丁醇溶液分离出来,加入白土,搅拌均匀,白土的表面有无数小孔,具有很强的吸附性,可吸附废润滑油中含有的黑色色素和细小的杂质,使废润滑油成清澈的黄色,通过第三传递管207中的过滤白土器2071将废润滑油中白土完全过滤掉;

31.在第一传递管205、第二传递管2061和第三传递管207的中部设置有第一开合阀2051、第二开合阀2062(第一开合阀2051与第二开合阀2062型号: t7352

‑

1994)和过滤白土器2071通过各个阀体控制废润滑油所处的区域。

32.作为本实用新型的一种技术优化方案,两个分隔板202的上端面的中部均固定连接有圆形旋转盘203,两个圆形旋转盘203的外壁均固定连接有多个搅拌杆204。

33.本实施例中:通过圆形旋转盘203(型号:y80m1

‑

2)带动多个动搅拌杆 204作旋转运动,有效的提高了搅拌的效率。

34.作为本实用新型的一种技术优化方案,脱水搅拌区2021的内壁可拆卸连接有管形电热丝2052,位于下方分隔板202的上端面可拆卸连接有涡旋电热丝 2063,涡旋电热丝2063位于下方多个搅拌杆204的下侧。

35.本实施例中:管形电热丝2052将脱水搅拌区2021的内的液体加热至100℃以上,使用液体内的水份气化,有效的起到了脱水的效果。

36.作为本实用新型的一种技术优化方案,正丁醇溶液箱1内部安装有溶液吸取泵101,溶液吸取泵101的上端面固定连接有传输管201,传输管201的另一端贯穿正丁醇溶液箱1的内部上端面并延伸至反应釜2的上方。

37.本实施例中:通过溶液吸取泵101(型号:qdx1.5

‑

16

‑

0.37)与传输管201 将正丁醇溶液箱1的溶液输送至脱水搅拌区2021,有效的起到了正丁醇溶液传送的效果。

38.作为本实用新型的一种技术优化方案,分离溶液区2022外壁的连通有冷凝管209,冷凝管209位于第二传递管2061的下方,冷凝管209的另一端贯穿正丁醇溶液箱1的上端面并延伸至正丁醇溶液箱1的内部。

39.本实施例中:涡旋电热丝2063将分离溶液区2022内的液体加热至120℃以上使正丁醇溶液从分离溶液区2022液体中气化,通过冷凝管209对气化的正丁醇溶液降温,使其液化从冷凝管209的另一端流至正丁醇溶液箱1内部,有效的起到了多次循环使用的作用。

40.作为本实用新型的一种技术优化方案,反应釜2内部的下端面固定连接有输出管208。

41.本实施例中:反应釜2内部的下端面固定连接有输出管208,反应釜2中的废润滑油完成脱胶,可从输出管208中流出。

42.作为本实用新型的一种技术优化方案,正丁醇溶液箱1与反应釜2的下端面均固定连接四个均匀分布的支撑杆3。

43.本实施例中:在正丁醇溶液箱1与反应釜2的下端面均连接有四个均匀分布的支撑杆3,提高了正丁醇溶液箱1与反应釜2的工作位置,有效的减少了正丁醇溶液箱1与反应釜2下端面与地面的摩擦。

44.作为本实用新型的一种技术优化方案,溶液吸取泵101、圆形旋转盘203、第一开合阀2051、管形电热丝2052、第二开合阀2062、涡旋电热丝2063与外部plc控制系统电性连接。

45.本实施例中:外部plc控制系统(型号:st

‑

20al)电性连接溶液吸取泵101、圆形旋转盘203、第一开合阀2051、管形电热丝2052、第二开合阀2062、涡旋电热丝2063,可对其各个电子器件进行工作状态与运行功率远距离的控制。

46.本实用新型的工作原理及使用流程:反应釜2的内部等份成三份,分别为脱水搅拌区2021、分离溶液区2022和基础油存储区2023,在脱水搅拌区2021 中加热丝加热使废润滑油中含有水份蒸发掉,注入正丁醇溶液搅拌均匀,使其废润滑油与正丁醇溶液发生化学反应,使杂质快速分离,通过第一传递管205 将发生反应的润滑油传输至分离溶液区2022,在分离溶液区2022内通过加热丝加温将正丁醇溶液分离出来,加入白土,搅拌均匀,白土的表面有无数小孔,具有很强的吸附性,可吸附废润滑油中含有的黑色色素和细小的杂质,使废润滑油成清澈的黄色,通过第三传递管207中的过滤白土器2071将废润滑油中白土完全过滤掉,在第一传递管205、第二传递管2061和第三传递管207的中部设置有第一开合阀2051、第二开合阀2062和过滤白土器2071通过各个阀体控制废润滑油流经的各个区域。

47.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。