1.本实用新型属于润滑油生产技术领域,更具体地说,它涉及一种润滑油加氢装置。

背景技术:

2.加氢装置,用于对油品的加氢处理,在氢压和催化剂的共同作用下,使油品内部的硫、氧等有害物质进行去除,同时使烯烃和二烯烃加氢饱和、芳烃部分加氢饱和,以改善油品的质量。

3.经检索,中国专利公开了一种润滑油生产用加氢处理装置(公布号为cn212263210u),该专利技术包括壳体,所述壳体的顶端设置有氢气输管,且壳体的外侧的顶部设置有排水管,所述壳体的外侧的顶部设置有进油管,所壳体的外侧的底部连接有排油管,所述壳体的外侧的底部连接有三通管,所述壳体的内侧设置有支撑座,所述支撑座的顶端连接有反应罐,所述反应罐的内侧设置有降温曲形通水板,所述三通管远离壳体的一端连接有泵水站。本实用新型通过三通管、排水管、降温曲形通水板和水泵,可以高效的为反应罐和反应罐内部的高温物质进行降温处理,从而可以提高该加氢处理装置的使用寿命且提高润滑油的加氢处理的效率,从而提高了该润滑油生产用加氢处理装置的实用性,但是在实际生产过程中,氢气不能很好的与润滑油进行混合,并且混合速度慢,反应时间长,同时润滑油的内部含有杂质容易与氢气发生反应形成沉淀物,导致润滑油的使用效果降低的情况发生,因此,本领域技术人员提供了一种润滑油加氢装置,以解决上述背景技术中提出的问题。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种润滑油加氢装置,能够加快氢气与润滑油的混合,同时可对润滑油内部本身的杂质以及反应后产生的杂质进行过滤,提高了产品质量。

5.为实现上述目的,本实用新型提供了如下技术方案:

6.一种润滑油加氢装置,包括底座、分离机构、反应机构和电磁阀,所述分离机构设置于底座的上方,所述反应机构设置于分离机构的上方,所述电磁阀固定安装于反应机构的底部并与反应机构相连通,所述电磁阀的底部连通有连接管,所述连接管与分离机构相连通,所述反应机构的表面设置有安装架,所述安装架的远离反应机构的一端与底座固定连接,所述反应机构包括反应部、混合组件和顶盖,所述顶盖可拆卸的设置于反应部的上方,所述混合组件设置于顶盖的上方并贯穿顶盖延伸至反应部的内部;

7.通过上述技术方案,通过设置反应机构,能够使润滑油和氢气更好的进行混合,便于二者之间更好的进行反应,从而提高了润滑油精制的效果,避免了混合不均匀导致润滑油精制效果较差的情况发生,同时防止了氢气的浪费。

8.进一步地,所述反应部的底部固定连接有可拆卸的过滤部,所述过滤部套设在反应部内,所述过滤部的表面开设有均匀分布的第一滤孔;

9.通过上述技术方案,通过设置过滤部,可对润滑油内部的杂质进行过滤,使杂质截留在过滤部内部,便于后续的清理,第一滤孔的设置使润滑油可通过滤孔流通。

10.进一步地,所述混合组件包括伺服电机和转轴,所述伺服电机固定安装于顶盖的上方,所述转轴的一端与伺服电机的输出轴固定连接,所述转轴的另一端依次贯穿顶盖和过滤部并与过滤部的内底壁转动连接,所述转轴的表面设置有均匀分布且位于过滤部内部的叶片组件,所述转轴靠近过滤部的一侧固定连接有刮板;

11.通过上述技术方案,通过启动伺服电机,伺服电机带动转轴旋转,从而使刮板将过滤部底部的杂质刮起,避免杂质堵塞过滤部降低了过滤的效果,在此过程中转轴带动叶片组件旋转,从而使润滑油和氢气充分混合反应。

12.进一步地,所述叶片组件包括连接件和第一锥轮,所述连接件固定安装于转轴的表面,所述第一锥轮固定安装于转轴的表面且位于连接件内,所述第一锥轮的表面啮合连接有数量为两个的第二锥轮;

13.通过上述技术方案,第一锥轮和连接件均可在转轴的旋转作用下一同转动,连接件的设置用于防止润滑油大量与第一锥轮接触,为第一锥轮后续的工作提供了较好的工作环境。

14.进一步地,所述第二锥轮远离转轴的一侧固定连接有搅拌叶片,所述搅拌叶片贯穿连接件并延伸至连接件的外部;

15.通过上述技术方案,在第一锥轮的旋转下到带动第二锥轮旋转,从而使搅拌叶片旋转,搅拌叶片在连接件的作用下随转轴旋转带动润滑油和氢气搅拌混合,同时搅拌叶片在第一锥轮和第二锥轮的作用下旋转,旋转方向与转轴旋转方向不一致,进一步带动润滑油和氢气更快的进行搅拌混合,从而提高了混合效率。

16.进一步地,所述分离机构包括分离部,所述分离部的底部与底座的顶部固定连接,所述分离部的内壁固定连接有过滤件,所述过滤件的表面开设有均匀分布的第二滤孔,所述过滤件的底部和分离部的内壁形成滤渣腔,所述过滤件的顶部和分离部的内壁形成储液腔;

17.通过上述技术方案,通过设置过滤件可对经过混合的润滑油和氢气进行二次过滤,对其中产生的沉淀物质以及较小的杂质进行过滤,提高了润滑油精制的效果。

18.进一步地,所述分离部的顶部设置有与储液腔相连通的排气管,所述分离部的表面设置有与储液腔相连通的出油管,所述连接管依次贯穿分离部、储液腔和过滤件并延伸至滤渣腔的内部;

19.通过上述技术方案,排气管的设置用于对废气以及为发生反应的氢气的排出,出油管用于对加氢反应后的润滑油排出。

20.综上所述,本实用新型具有以下有益效果:

21.1、通过设置反应机构和混合组件,能够加快润滑油与氢气之间的混合,进而加快二者之间的反应速度,从而提高了润滑油精制的效果,避免了由于混合不均匀导致产品质量不合格的情况发生,同时充分利用了氢气,避免了资源浪费,通过设置顶盖和过滤部,可在导入润滑油时,对润滑油进行过滤,同时在混合过程中可对产生的沉淀进行过滤,避免杂质在排出润滑油时一同排出。

22.2、通过设置电磁阀、连接管和分离机构,可将经过加氢反应后的润滑油进行三相

分离,打开电磁阀后,经过加氢反应的润滑油通过连接管导入滤渣腔内部,在过滤件和第二滤孔的作用,润滑油内部没有被过滤部进行过滤的杂质以及反应时产生的沉淀物被截留在滤渣腔内,润滑油可通过第二滤孔溢出,润滑油逐渐通过出油管排出,而废气和为反应的氢气由于自身质量较轻逐渐流动至储液腔的顶部通过排气管排出。

附图说明

23.图1是本实施例的结构示意图;

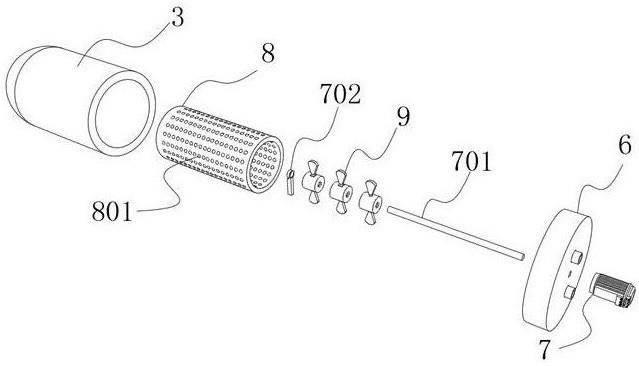

24.图2是本实施例反应机构的爆炸图;

25.图3是本实施例叶片组件和转轴的连接示意图;

26.图4是本实施例的分离机构结构示意图。

27.附图标记说明:1、底座;2、分离部;3、反应部;4、电磁阀;5、安装架;6、顶盖;7、伺服电机;8、过滤部;9、叶片组件;201、储液腔;202、过滤件;203、第二滤孔;204、出油管;205、排气管;206、滤渣腔;401、连接管;701、转轴;702、刮板;901、连接件;902、第一锥轮;903、第二锥轮;904、搅拌叶片;801、第一滤孔。

具体实施方式

28.以下结合附图1

‑

4对本实用新型作进一步详细说明。

29.实施例一

30.一种润滑油加氢装置,包括底座1、分离机构、反应机构和电磁阀4,底座1用于顶部部件的支撑安装,所述分离机构设置于底座1的上方,分离机构用于对加氢反应后的润滑油三相分离,所述反应机构设置于分离机构的上方,反应机构用于对氢气和润滑油的混合,电磁阀4固定安装于反应机构的底部并与反应机构相连通,电磁阀4的底部连通有连接管401,连接管401与分离机构相连通,通过开启电磁阀4使反应机构内的润滑油可通过连接管401导入分离机构内。

31.在反应机构的表面设置有安装架5,安装架5的远离反应机构的一端与底座1固定连接,所述反应机构包括反应部3、混合组件和顶盖6,反应部3用于提供氢气和润滑液的混合的场所,所述顶盖6可拆卸的设置于反应部3的上方,所述混合组件设置于顶盖6的上方并贯穿顶盖6延伸至反应部3的内部,混合组件的设置可加快氢气和润滑油的混合,顶盖6的顶部连通有用于导入润滑油的入油管和用于导入氢气的加气管;

32.在反应部3的底部固定连接有可拆卸的过滤部8,过滤部8套设在反应部3内并与反应部3同轴设置,过滤部8为底部也有过滤网的筒状结构;在过滤部8的表面开设有均匀分布的第一滤孔801,通过过滤部8的设置,在加入润滑油后可对润滑油内部的杂质进行过滤,可使杂质截留在过滤部8的内部,便于后续清理,而第一滤孔801设置,可使润滑油通过第一滤孔801流出,同时可在反应过程中对一些反应产生的沉淀物进行过滤。

33.混合组件包括伺服电机7和转轴701,伺服电机7固定安装于顶盖6的上方,转轴701的一端与伺服电机7的输出轴固定连接,转轴701的另一端依次贯穿顶盖6和过滤部8并与过滤部8的底部转动连接,转轴701的表面设置有均匀分布且位于过滤部8内部的叶片组件9,转轴701靠近过滤部8的一侧固定连接有刮板702;启动伺服电机7,带动转轴701旋转,在转轴701的旋转作用下,刮板702可对过滤部8的底部的杂质刮起,避免了杂质堵塞过滤部8,提

高了过滤效果;另外,叶片组件9包括连接件901和第一锥轮902,连接件901为一个外壳,固定安装于转轴701的表面,第一锥轮902固定安装于转轴701的表面且位于连接件901内,第一锥轮902可随转轴701的旋转一同旋转,连接件901的设置用于带动搅拌叶片904随转轴701的旋转一同旋转,同时为第一锥轮902提供了良好的工作环境;第一锥轮902的表面啮合连接有数量为两个且对称设置的第二锥轮903,第二锥轮903远离转轴701的一侧固定连接有搅拌叶片904,搅拌叶片904贯穿连接件901并延伸至连接件901的外部;在第一锥轮902的旋转下带动第二锥轮903一同旋转,从而带动搅拌叶片904进行旋转,这样转轴701带动搅拌叶片904绕转轴701进行旋转,而第二锥轮903同时又带动搅拌叶片904绕第二锥轮903的齿轮轴进行旋转,两个旋转方向不同,能实现对润滑油和氢气进行多个方向的混合,加快了混合的效率。

34.上述的分离机构包括分离部2,分离部2的设置用于对加氢反应后的润滑油进行三相分离,分离部2的底部与底座1的顶部固定连接,在分离部2的内壁固定连接有过滤件202,过滤件202的表面开设有均匀分布的第二滤孔203,过滤件202的底部和分离部2的内壁形成滤渣腔206,杂质和反应后的沉淀物被截留在滤渣腔206的内部,便于操作人员定期清理。过滤件202的顶部和分离部2的内壁形成储液腔201,经过固体分离的润滑油通过第二滤孔203溢出进入储液腔201的内部。在分离部2的顶部设置有与储液腔201相连通的排气管205,废气和未发生反应的氢气由于自身重力较轻逐渐移动至储液腔201的顶部通过排气管205排出,达到了气体分离的效果;分离部2的表面设置有与储液腔201相连通的出油管204,连接管401依次贯穿分离部2、储液腔201和过滤件202并延伸至滤渣腔206的内部,经过气体分离和固体分离后的润滑油通过出油管204排出。

35.实施例二

36.与实施例一基本相同,不同之处在于,第二滤孔203的直径小于第一滤孔801的直径,过滤件202可对经过加氢处理后的润滑液进行二次过滤,对内部的杂质和反应后的沉淀物进行截留,达到了固体分离的效果。

37.工作原理:使用该装置时,将润滑油从入油管导入反应部3内部,在此过程中,过滤部8可对润滑油内部带有的杂质进行截留,防止后续随润滑油一同排出,提高了产品的质量,操作人员只需定期打开顶盖6将过滤部8内的杂质倾倒或更换过滤部8即可再次使用,再通过加气管加入氢气并启动伺服电机7,在伺服电机7的作用下,对润滑油和氢气进行充分的搅拌,加快了润滑油和氢气的反应过程,从而提高了工作效率,加氢反应完成后,打开电磁阀4,使加氢反应后的润滑油通过连接管401导入分离机构内部进行三相分离,使固体截留在滤渣腔206内部,废气和未发生反应的氢气通过排气管205排出,润滑油通过出油管204排出。

38.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。