1.本发明涉及焦炭制造用煤的制造方法,特别涉及一种双线配煤控制破碎煤粒径的方法,属于配煤炼焦技术领域。

背景技术:

2.在配煤炼焦过程中,配合煤是由性质不同的煤种混合到一起的,一般强粘结性焦煤和肥煤的更容易破碎,而弱粘结性的气煤和瘦煤更难破碎,因此混合在一起破碎常造成粒径的偏析。炼焦过程是指配煤加入焦炉隔绝空气加热高温干馏到焦炭成熟的过程,配煤粒径的偏析从而引起成焦过程中软化熔融不充分,从而影响焦炭质量。

3.授权公告号cn201908069u公开了一种炼焦精煤的破碎系统,采用分级破碎,将精煤进行筛分,将过小不利于炼焦的煤粉输送到煤粉仓,将适合炼焦的煤粒直接输送到粉煤储仓供炼焦使用,将较大颗粒的精煤输送到破碎机内破碎,由于适合炼焦的煤粒和达小的煤粒不用经过破碎机,这样不但提高了破碎机的破碎能力,同时也避免了适合炼焦的煤粒和过小的煤粒再次破碎而产生过多过小的不适合炼焦用的精煤粉,提高了炼焦工序中精煤的利用率。该系统采用分级破碎保证了粒径均匀,但由于在煤水分较大的情况下,分级难度较大,不利于生产顺行。

4.申请公布号cn108117879a的中国专利文件公开了一种部分调湿分级破碎的配煤方法,按参与配煤炼焦的各煤种和岩相组成的硬度的不同及粒径要求,对部分较硬焦煤进行一次预破碎后入配合槽,配合槽单种煤定量切出配合后,进入筛分装置进行筛分,按颗粒径5mm设筛分,筛上的粗颗粒煤输送进行二次破碎,破碎后小于3mm的可达83

±

2%的装炉煤规定;筛下的细颗粒煤输送进煤调湿系统调湿去除部分水分,达到68%控制要求;二次破碎后的粗颗粒煤和经煤调湿调湿后的细颗粒煤,一起进入混煤机混合后送入焦炉煤塔。该发明对炼焦煤破碎、筛分及调湿工艺进行优化组合,通过煤调湿控制煤的水分,使得筛分更容易进行,进一步优化了粒径分布,但工艺相对复杂。

5.申请公布号cn102517057a的中国专利文件公开了一种先分类破碎后混合的煤调湿方法,由多种煤料场分别取料,单种煤粉分别皮带输送,单种煤料分别进行煤调湿处理;煤调湿后的单种煤料分别进入粒径分级设备;各单种粗颗粒的煤料分别进入粉碎机粉碎;粗颗粒经破碎后与同种细颗煤料混合;混合后的单种煤料由皮带输送机分别送入配煤槽进行配煤;配煤后的混合煤经过皮带输送后送至混匀设备后进入煤仓。该发明专利将煤调湿和选择性破碎放在输送单种煤到配煤槽的过程中进行,充分发挥各单种煤的性质,进一步优化了粒径分布,提高焦炭质量。但该发明专利工艺复杂,多个煤种需要多个破碎系统,实现难度大。

6.申请公布号cn105670669a的中国专利文件公开了一种双线配煤防止焦炭强度劣化的配煤方法,根据矿点煤质特点和焦炭质量控制目标设计主配比,根据主配比中各煤种的粘结性和结焦性将主配比拆分为两个子配比,两个子配比的配合煤粘结性和结焦性相同或接近,随后再进行粉碎、混匀。该发明将双线配煤按两个单线配煤来使用,没有发挥双线

配煤对粒径均匀性的调节作用。

7.现有这些配煤工艺存在如下缺陷,1、专利cn201908069u和专利cn108117879a都采用分级破碎,分级破碎可以减少破碎能耗,但煤分级的筛分在水分大时较为困难,煤调湿水分低时灰尘较大。另外分级破碎需要增加分级设备;2、专利cn102517057a采用分类破碎,分类破碎是将不同单种煤分别进行破碎,破碎后再进行混合,由于配煤所使用的炼焦煤品种多,分类破碎需要增加破碎机台数,大大增加设备投资;3、专利cn102517057a采用双线配煤,将双线配煤当做两个单独的单线配煤使用,未能发挥双线配煤的作用。

技术实现要素:

8.本发明的目的是提供一种双线配煤控制破碎煤粒径的方法,主要解决现有技术中双线配煤破碎煤粒径不均匀的技术问题。

9.本发明的技术思路是,利用双线配煤和双破碎机的优势,将炼焦煤进行分类,分别调整破碎机的破碎细度,提高粒径均匀化程度,减少粒径偏析,达到发挥各自炼焦煤优势的作用,提高焦炭质量。

10.本发明采用的技术方案双线配煤包括配煤线a和配煤线b分别包括配煤槽,运输皮带和破碎机。

11.本发明的技术方案是,一种双线配煤控制破碎煤粒径的方法,每条配煤线均设有配煤槽、运输皮带和破碎机,包括以下步骤:

12.1)单种炼焦煤分类,对单种炼焦煤进行筛分和粘结性能试验,流动度mf≤100ddpm的单种炼焦煤或粒径≤3mm的单种炼焦煤占其总质量的比例≤60%的单种炼焦煤为a类煤,流动度mf>100ddpm且粒径≤3mm的单种炼焦煤占其总质量的比例>60%的单种炼焦煤为b类煤;

13.2)单种炼焦煤配煤,a类煤用1#配煤线进行配煤,将a类煤转运至1#配煤线,按炼焦配煤质量比通过不同配煤槽进行配煤,得到配合煤a;b类煤用2#配煤线进行配煤,将b类煤种转运至2#配煤线,按炼焦配煤质量比通过不同配煤槽进行配煤,得到配合煤b;

14.3)配合煤破碎,用1#配煤线的破碎机对配合煤a进行破碎,控制破碎后粒径≤3mm的单种炼焦煤占其总质量的78%~80%;用2#配煤线的破碎机对配合煤b进行破碎,控制破碎后粒径≤3mm的单种炼焦煤占其总质量的76%~78%;

15.4)配合煤混合,将粉碎后配合煤a和粉碎后配合煤b的煤充分混合的到总配合煤,通过皮带输送到焦炉炉顶煤仓中待炼焦。

16.进一步,步骤2)所述炼焦配煤质量比为:焦煤35~40%,肥煤20~25%,气煤12~17%,瘦煤5~8%,1/3焦煤17~23%,配煤挥发分vd为25~26%,配煤粘结指数为78~82%。

17.本发明双线配煤粒径均匀化方法,是申请人通过大量试验发现,配合煤粒径的是否均匀会对焦炭质量产生明显的影响,若粒径不均匀则在炼焦过程中难以保证炼焦过程的充分融合。

18.炼焦煤分为强粘结性炼焦煤和弱粘结性炼焦煤,其中强粘结性炼焦煤粒径不能太细,粒径≤0.5mm的炼焦煤尽量少,否则粘结性会受到破坏,从而降低了煤的粘结性;弱粘结性炼焦煤要求特别粒径不能过大,否则惰性物在成焦过程中不能熔融,容易形成裂纹劣化

中心;如果同时将粒径较小的强粘结煤和粒径较大的弱粘结煤一起破碎,其结果必然是强粘结性煤的过度破碎和弱粘结性煤的粒径过大,从而引起焦炭质量的下降,或者为了保证炼焦过程充分融合而增加强粘结煤的比例,造成配煤炼焦成本上升和焦炭质量波动。

19.因此,采用双线配煤粒径均匀化方法,充分发挥了双线配煤对粒径调整的优势,从而稳定焦炭质量,降低配煤成本。

20.本发明利用现有双线配煤系统,在不增加投入的情况下,对配煤进行分类破碎,使得粒径分布更加合理,达到发挥各自炼焦煤优势的作用。

21.本发明相比现有技术具有如下积极效果:1、本发明方法,充分发挥不同品质煤在炼焦中的作用,采用不同破碎机破碎,使得炼焦煤的粒径均匀性提高,降低配煤成本。2、本发明方法,有利于防止强粘结性煤的过度粉碎,从而减少不利于炼焦的超细煤粉产生,从而进一步提高焦炭质量。

具体实施方式

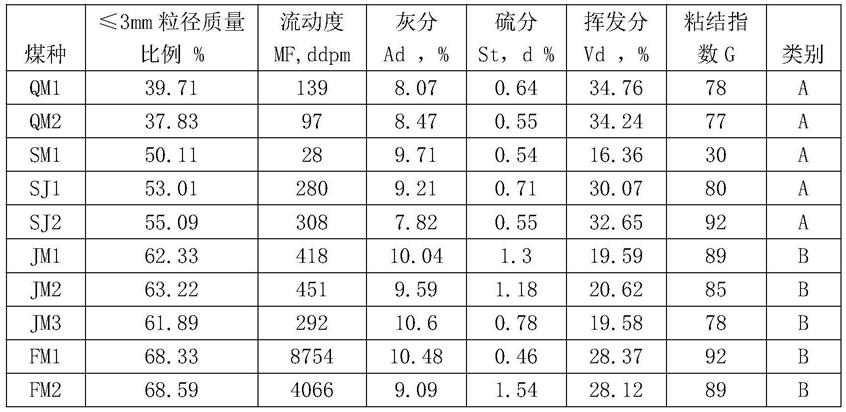

22.下面结合具体实施例对本发明做进一步说明,如表1、表2所示。

23.实施例1,某钢铁公司用炼焦煤包括10个品种,包括fm1、fm2、jm1、jm2、jm3、sj1、sj2、qm1、qm2和sm。

24.一种双线配煤控制破碎煤粒径的方法,每条配煤线均设有配煤槽、运输皮带和破碎机,包括以下步骤:

25.1)单种炼焦煤分类,对单种炼焦煤进行筛分和粘结性能试验,流动度mf≤100ddpm的单种炼焦煤或粒径≤3mm的单种炼焦煤占其总质量的比例≤60%的单种炼焦煤为a类煤,包括sj1、sj2、qm1、qm2和sm,流动度mf>100ddpm且粒径≤3mm的单种炼焦煤占其总质量的比例>60%的单种炼焦煤为b类煤,包括jm1、jm2、jm3、fm1和fm2;

26.2)单种炼焦煤配煤,将sj1、sj2、qm1、qm2和sm作为a类煤种输送到配煤线a,按炼焦配煤质量比通过不同配煤槽进行配煤,得到配合煤a;将jm1、jm2、jm3、fm1和fm2作为b类煤种输送到配煤线b,按炼焦配煤质量比通过不同配煤槽进行配煤,得到配合煤b;炼焦配煤质量比为:qm1 6%,qm2 8%,sm 5%,sj1 9%,sj2 11%,jm1 14%,jm2 13%,jm3 12%,fm1 11%,fm2 11%;配煤挥发分为25.6%,配煤粘结指数为82;

27.3)配合煤破碎,将配合煤a输送到破碎机a进行破碎,调整破碎机a的锤头数量及转速得到粉碎后配合煤a,控制破碎后粒径≤3mm的炼焦煤占其总质量为78.9%;将配合煤b输送到破碎机b进行破碎,调整破碎机b的锤头数量及转速得到粉碎后配合煤b,控制破碎后粒径≤3mm的炼焦煤占其总质量为76.6%;

28.4)配合煤混合,将粉碎后配煤线a和粉碎后配煤线b的煤充分混合的到总配合煤,总配合煤破碎后粒径≤3mm的炼焦煤占其总质量为77.7%,通过皮带输送到焦炉炉顶煤仓中待炼焦。

29.将总配合煤装入7m顶装焦炉中进行炼焦,结焦时间22h,得到焦炭,通过190t/h的干熄焦冷却得到冶金焦炭,分析冶金焦炭质量如表2所示。

30.实施例2,某钢铁公司用炼焦煤包括10个品种,包括fm1、fm2、jm1、jm2、jm3、sj1、sj2、qm1、qm2和sm。

31.一种双线配煤控制破碎煤粒径的方法,每条配煤线均设有配煤槽、运输皮带和破

碎机,包括以下步骤:

32.1)单种炼焦煤分类,对单种炼焦煤进行筛分和粘结性能试验,流动度mf≤100ddpm的单种炼焦煤或粒径≤3mm的单种炼焦煤占其总质量的比例≤60%的单种炼焦煤为a类煤,包括sj1、sj2、qm1、qm2和sm,流动度mf>100ddpm且粒径≤3mm的单种炼焦煤占其总质量的比例>60%的单种炼焦煤为b类煤,包括jm1、jm2、jm3、fm1和fm2;

33.2)单种炼焦煤配煤,将sj1、sj2、qm1、qm2和sm作为a类煤种输送到配煤线a,按炼焦配煤质量比通过不同配煤槽进行配煤,得到配合煤a;将jm1、jm2、jm3、fm1和fm2作为b类煤种输送到配煤线b,按炼焦配煤质量比通过不同配煤槽进行配煤,得到配合煤b;炼焦配煤质量比为:qm1 7%、qm2 8%、sm 7%、sj1 9%,sj2 7%,jm1 12%,jm2 13%,jm3 14%,fm1 12%,fm2 11%;配煤挥发分为25.7%,配煤粘结指数为82;

34.3)配合煤破碎,将配合煤a输送到破碎机a进行破碎,调整破碎机a的锤头数量及转速得到粉碎后配合煤a,控制破碎后粒径≤3mm的炼焦煤占其总质量为78.6%;将配合煤b输送到破碎机b进行破碎,调整破碎机b的锤头数量及转速得到粉碎后配合煤b,控制破碎后粒径≤3mm的炼焦煤占其总质量为77.5%;

35.4)配合煤混合,将粉碎后配煤线a和粉碎后配煤线b的煤充分混合的到总配合煤,总配合煤破碎后粒径≤3mm的炼焦煤占其总质量为78.0%,通过皮带输送到焦炉炉顶煤仓中待炼焦。

36.将总配合煤装入7m顶装焦炉中进行炼焦,结焦时间22h,得到焦炭,通过190t/h的干熄焦冷却得到冶金焦炭,分析冶金焦炭质量如表2所示。

37.表1本发明实施例单种炼焦煤参数

[0038][0039]

表2本发明实施例中炼焦配煤(质量百分比)及焦炭质量参数

[0040][0041]

由表2可知,实施例1与基准方案相比,总配合煤的粒径≤3mm的炼焦煤占其总质量为77.7~77.9%之间,比较接近,粒径≤0.5mm的炼焦煤占其总质量为23.43mm和34.98%,实施例1下降了11.55%,粒径≤0.5mm的炼焦煤不利于炼焦过程的融合;从流动性来看,配煤流动性提高78ddpm,配煤的粘结性改善;焦炭质量上,实施例1比基准方案抗碎强度提高了1.3%,耐磨强度降低了0.3%,总体焦炭质量提高。

[0042]

由表2可知,实施例2与基准方案相比,总配合煤的粒径≤3mm的炼焦煤占其总质量为77.7~78.0%之间,比较接近,粒径≤0.5mm的炼焦煤占其总质量为25.20mm和34.98%,实施例2下降了9.78%,粒径≤0.5mm的炼焦煤不利于炼焦过程的融合;从流动性来看,配煤流动性提高53ddpm,配煤的粘结性改善;焦炭质量上实施例2比基准方案抗碎强度提高了0.9%,耐磨强度降低了0.2%,总体焦炭质量提高。

[0043]

如实施例1、2所示,采用本发明方法,粒径≤0.5mm的过细炼焦煤降低,有利于焦炭质量提高,发挥了双线配煤的优势,对于研究焦炭质量控制具有积极意义。

[0044]

除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。