1.本实用新型涉及石油天然气行业(油气田)钻井含油固体废弃物处理设备技术领域,具体涉及一种连续式处理钻井含油固体废弃物的成套装置。

背景技术:

2.众所周知,超临界流体萃取技术是一种先进的绿色萃取分离技术,该技术常以co2作为萃取溶剂,在超临界状态下,超临界流体与待分离的非极性或弱极性物质接触,有选择性地萃取其中油溶性溶质组分,然后通过减压、降温的方法使待分离物质的溶解度大大降低,被萃取物质就能大量甚至完全析出,从而达到分离的目的。超临界流体萃取过程具有无环境污染、选择性较好、萃取温度较低的优势,越来越受到人们的青睐。目前对于石油天然气行业(油气田)钻井含油固体废弃物的处理,没有超临界分离装置的工业化应用案例。

3.现有的超临界分离成套装置大多是位于厂房内的固定式集中处理装置,初次安装后,就固定在一个地方使用,组装繁琐,占地面积大。由于零部件体积较大,存在超高超宽,不方便频繁搬运。假如要搬运,需将绝大部分零部件先拆分,才能进行搬运,并且到新的使用地点,还需重新组装,耗费大量的时间和人力物力,无法满足陆地和海上油气钻探领域频繁搬运的场所。另外,现有的超临界分离成套装置流程为间歇式运行,无法连续运行。

技术实现要素:

4.本实用新型的目的就是克服现有技术的缺点,提供一种连续式处理钻井含油固体废弃物的成套装置,它将该装置集中设置在五个框架模块上,通过框架式模块化结构,不需要拆装即可实现设备的搬运工作,极大地降低了工作人员的劳动强度和移运成本;另外,通过至少三个串

‑

并联分布的反应釜和至少两个串联分布的分离釜的设置,方便地实现了现场的连续作业,结构简单,处理效率优良。

5.为实现上述目的,本实用新型采用如下技术方案:一种连续式处理钻井含油固体co2废弃物的成套装置,其特征在于:包括第一框架模块、第二框架模块、第三框架模块、第四框架模块和第五框架模块;

6.所述第一框架模块包括co2加压泵、加热器和冷凝器;

7.所述第二框架模块包括co2储罐、co2输送泵和冷水机组;

8.所述第三框架模块包括加热装置、低压气储罐、冷水储罐和热水储罐;

9.所述第四框架模块包括至少三个串

‑

并联分布的反应釜和至少两个串联分布的分离釜;

10.所述第五框架模块包括集中控制柜;

11.co2储罐中的co2由输送泵依次经冷凝器、加压泵、加热器至反应釜与钻井含油固体废弃物混合反应,反应后的固相废渣达标外排,混合流体进入分离釜分离,分离出的油相回收,分离出的co2回至冷凝器。

12.作为本实用新型的一种改进,所述第五框架模块的顶部设置有行吊。

13.作为本实用新型的一种改进,所述反应釜的出口低压气依次经低压气储罐、回收压缩机至冷凝器。

14.作为本实用新型的一种改进,所述第三框架模块和第四框架模块并列安装在工作台面上,第二框架模块安装在第三框架模块的正上方,第五框架模块安装在第四框架模块的正上方,第一框架模块安装在第二框架模块的正上方。

15.本实用新型的有益效果是:一种连续式处理钻井含油固体废弃物的成套装置,其利用超临界co2对油基废弃物中的油相物质进行萃取,能够使超临界co2与废弃物中的油相充分溶解混合,萃取效率高,反应釜内的固相废渣达标(符合gb4284

‑

2018《农用污泥污染物控制标准》的要求)外排;本技术集中设置在五个框架模块上,通过框架式模块化结构现场安装连接为成套处理装置,不需要拆装即可实现设备的搬运工作,需要搬运时,只需拆掉各模块间连接的软管和电缆即可进行吊运,极大地降低了工作人员的劳动强度和运移成本,另外,五个框架模块分别吊装至专用车底盘上后均符合国家强制性标准gb1589-2016《汽车、挂车及汽车列车外廓尺寸、 轴荷及质量限值》和gb7258-2017《机动车运行安全技术条件》的要求,符合国家运输条件的要求,且适用于陆上和海上油气钻探领域频繁搬运的场所;通过至少三个串

‑

并联分布的反应釜和至少两个串联分布的分离釜的设置,实现对钻井含油固体废弃物的不间断处理,方便地实现了现场的连续作业;混合流体进入分离釜分离,分离出的油相回收,分离出的co2经冷凝器重新回到流程内,实现全部循环利用;本实用新型结构紧凑、简单,处理效率优良。

16.进一步地,反应釜的出口低压气依次经低压气储罐、回收压缩机至冷凝器,重新回到流程内,实现全部循环利用。

附图说明

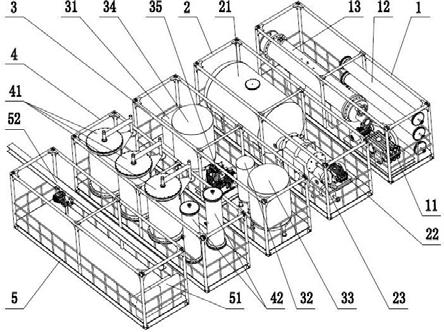

17.图1为本实用新型的一种连续式处理钻井含油固体废弃物的成套装置在非正常使用状态下的结构示意图;

18.图2为本实用新型的一种连续式处理钻井含油固体废弃物的成套装置在正常使用状态下的结构示意图;

19.图3为本实用新型的一种连续式处理钻井含油固体废弃物的成套装置的工作流程示意图。

20.图中,1、第一框架模块;11、co2加压泵;12、加热器;13、冷凝器;2、第二框架模块;21、co2储罐;22、co2输送泵;23、冷水机组;3、第三框架模块;31、加热装置;32、低压气储罐;33、冷水储罐;34、热水储罐;35、回收压缩机;4、第四框架模块;41、反应釜;42、分离釜;5、第五框架模块;51、集中控制柜;52、行吊。

具体实施方式

21.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能解释为对本实用新型的限制。

22.需要说明的是,本实用新型实施例中的上、下等方位用语,仅是互为相对概念或是

以产品的正常使用状态为参考的,而不应该认为是具有限制性的。

23.如图1、图2和图3所示,一种连续式处理钻井含油固体废弃物的成套装置,包括第一框架模块1、第二框架模块2、第三框架模块3、第四框架模块4和第五框架模块5。第一框架模块1包括长方体的框架,其中,长方体的框架上安装有co2加压泵11、加热器12和冷凝器13,其中,加热器12和冷凝器13分别安装在长方体框架内部两侧,优选地,加热器12和冷凝器13均纵向分布,co2加压泵11分布在冷凝器13的出口一端;第二框架模块2包括长方体的框架,其中,长方体的框架上安装有co2储罐21、co2输送泵22和冷水机组23,co2输送泵22的进液口与co2储罐21的出液口连接,优选地,冷水机组23和co2输送泵22均安装在co2储罐21出液口一侧;第三框架模块3包括长方体的框架,其中,长方体的框架上沿纵向依次安装有加热装置31、低压气储罐32、冷水储罐33、热水储罐34和回收压缩机35;第四框架模块4包括长方体的框架,其中,长方体的框架上安装有至少三个串-并联分布的反应釜41和至少两个串联分布的分离釜42,在本实施例中,反应釜41为三个,分离釜42为两个;第五框架模块5包括长方体的框架,其中,长方体的框架上安装有集中控制柜51和行吊52,其中,行吊52设置在第五框架模块5的顶部,行吊52主要起将钻井含油固体废弃物输送至反应釜41的正上方,为反应釜41输送物料,同时,也可将反应釜41内的物料运出,结构简单,操作方便。

24.上述冷水机组23的作用主要是将水冷却,为冷凝器13提供冷水;加热装置31的作用主要是为加热器12提供热源;集中控制柜51可采用plc控制器对整套装置进行集中控制。上述各个框架模块之间,由电缆和管道连接,分别采用对应的快速接头进行连接,满足快速拆装需求。譬如电缆快速接头采用电缆快速插件,管道接头采用锤击由壬。需要搬运时,只需拆掉各模块间连接的软管和电缆即可进行吊运,极大地降低了工作人员的劳动强度和移运成本,另外,五个框架模块分别吊装至专用车底盘上后均符合国家强制性标准gb1589-2016《汽车、挂车及汽车列车外廓尺寸、 轴荷及质量限值》和gb7258-2017《机动车运行安全技术条件》的要求,符合国家运输条件的要求,扩大了应用场所;将上述五个框架模块搬运到使用的地方后,可按照图2所示的布局摆放到位,结构紧凑,占地面积小,这种“上下叠加”方式的布局适合于占地面积较小的海上油气钻探的场所。需要说明的是,上述成套装置的五个框架模块也可分别平铺在陆上工作场所,在采用平铺在陆上工作时,可去掉第五框架模块5顶部设置的行吊52,节约设备成本,这种直接平铺在地面上的安装方便,省去了“上下叠加”的工作步骤,安装更快捷。

25.在占地面积较小的海上油气钻探的场所使用时,作为优选,可参照图2所示对五个框架模块进行安装,即将第三框架模块3和第四框架模块4并列安装在海上平台上,第二框架模块2安装在第三框架模块3的正上方,第五框架模块5安装在第四框架模块4的正上方,第一框架模块1安装在第二框架模块2的正上方。需要说明的是,除了按照图2所示的安装方便外,还可以采用其它的组合方式进行安装,这里不再一一列举。需要说明的是,也可根据需要将以上五个框架模块设计成封闭式的结构,只需在第五框架模块5的底面设计成满足行吊52为反应釜41进出料即可。

26.本实用新型的工作原理为:将钻井含油固体废弃物加入到反应釜41内,co2储罐21内的液态co2经co2输送泵22依次经过冷凝器13、co2加压泵11、加热器12至反应釜41与钻井含油固体废弃物混合反应。通过冷凝器13的设置,可获得均匀温度的co2,便于后续稳定加压、升温,液态co2在经过co2加压泵11和加热器12时,在压力为8mpa~13 mpa,温度为32℃~

40℃的条件下转变成超临界co2流体,超临界co2流体进入反应釜41与钻井含油固体废弃物混合反应,废弃物中的固相废渣达标外排;反应釜41的出口低压气依次经低压气储罐32、回收压缩机35、冷凝器13、 co2加压泵11、加热器12至反应釜41与钻井含油固体废弃物混合反应,实现低压气的全部回用,其中,低压气是反应釜41出料时,释放压力时,排放的低压co2;超临界co2流体将钻井含油固体废弃物中的油相溶解混合形成混合流体,混合流体再进入分离釜42,分离釜42分离出的油相回收,分离后的co2经依次经过冷凝器13、co2加压泵11、加热器12至反应釜41与钻井含油固体废弃物混合反应,重新回到流程内,实现全部回用,有效减少了co2的损耗。

27.本实用新型通过设置三个反应釜41和两个分离釜42,三个反应釜41串-并联配套,两个分离釜42串联配套,实现对钻井含油固体废弃物的不间断处理。譬如,运行过程中的某个状态为,第一反应釜41已反应完正在出料,第二反应釜41正在混合反应,第三反应釜41正在进料,第一分离釜42正在进入混合流体,第二分离釜42正在排出油相和co2,方便地实现对钻井含油固体废弃物的连续在线处理。

28.需要说明的是,上述钻井含油固体废弃物是指固体、油、水的混合物。其中,含油比例10%~30%,含水比例不大于30%。

29.以上是对本实用新型所提供的一种连续式处理钻井含油固体废弃物的成套装置进行了详细的介绍,本文中应用了具体个例对本实用新型的结构原理及实施方式进行了阐述,以上实施例只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。