1.本实用新型涉及化工领域的粗苯蒸馏装置,具体为一种应用高效超强抗堵塔盘的负压脱苯塔。

背景技术:

2.当前,采用负压脱苯工艺是依靠低压操作条件来降低富油沸点(远离富油常压下的沸点)并提高苯类物质的相对挥发度,在低于常压操作温度的条件下,通过加热富油,将苯类物质从富油中蒸脱,使富油得到再生。从终冷塔出来的煤气从底部进入洗苯塔,由粗苯蒸馏单元送来的贫油从洗苯塔的顶部喷入,与煤气逆向接触,吸收煤气中的苯。洗苯后的煤气经捕雾后,捕出煤气中夹带的油雾液滴后,送往下一工段。洗苯塔塔底的富油,用富油泵抽出,送往粗苯蒸馏单元脱苯再生。

3.申请号为200910014859.7的发明专利和201920137171.7的实用新型专利均公开了一种脱苯塔技术。其中,前者是负压脱苯塔,其主要结构为塔体和塔内件。前者的精馏段塔内件采用pfg4.5规整填料,后者的精馏段塔内件采用鲍尔环轻瓷填料。二者的提馏段均采用斜孔塔盘。此种结构存在以下不足:由于脱苯塔精馏段的液量小,对填料表面润湿效果不佳,理论板效率低,不宜采用规整填料;而提馏段采用斜孔塔盘,塔板热效率低,运行费用高,处理能力小,压力降大,易堵塞,不利于工业实际应用;斜孔塔盘阻力降大,对较脏的物系适用性低。

技术实现要素:

4.针对现有技术的不足,本实用新型拟解决的技术问题是,提供一种负压脱苯塔。

5.本实用新型解决所述技术问题的技术方案是,提供一种负压脱苯塔,其特征在于,包括位于上部的脱苯段、位于中部的再生段和位于下部的储槽段;所述脱苯段包括脱苯精馏段和脱苯提馏段;至少两层抗堵型轻质塔盘上下交错排列于脱苯精馏段内部,相邻两层抗堵型轻质塔盘之间有板间距;脱苯提馏段采用填料结构;

6.所述抗堵型轻质塔盘包括塔盘板、降液板、受液盘、v型挡液板组、连接板、支撑梁、支撑圈和套筒;所述降液板的两端固定在脱苯精馏段的内壁,受液盘的边缘固定在脱苯精馏段的内壁;所述支撑圈的外侧固定在脱苯精馏段的内壁;塔盘板的两条圆弧边连接在支撑圈上;塔盘板的两条直边中的一条连接降液板,另一条连接受液盘;所述支撑梁固定在脱苯精馏段的内壁,用于支撑塔盘板;所述套筒通过支腿焊接固定在塔盘板上,套筒与塔盘板之间有底隙;塔盘板上开有升气孔,升气孔的位置与套筒对应;v型挡液板组通过连接板连接在塔盘板的下部。

7.与现有技术相比,本实用新型有益效果在于:

8.(1)本负压脱苯塔的精馏段采用塔盘结构,相比于目前脱苯塔精馏段所采用的填料结构,解决了由于脱苯塔精馏段的液量小导致填料表面润湿效果不佳的弊端,提高了传质效率。

9.(2)本负压脱苯塔的提馏段采用填料结构,相比于目前脱苯塔提馏段所采用的斜孔塔盘结构,压力降小。

10.(3)本负压脱苯塔中使用的塔盘是一种液体提升量大、气液夹带小的高效超强抗堵塔盘。与垂直筛板塔盘相比,板间距空间几乎全为传质空间,气液接触时间长,有利于传质,具有更高的传质效率,可以使贫油含苯降至0.15%甚至0.1%以下;v型挡液板组安装在上一层塔板的下方,分离液相夹带,最大程度降低雾沫夹带。

11.(4)本负压脱苯塔中使用的抗堵型轻质塔盘抗堵能力强。同斜孔塔盘相比,板上没有易堵部件,在塔板开孔处气速较高,不易形成堵塞,不形成气泡。对有颗粒沉淀的和非常易堵的物系,抗堵性能显著。抗堵能力比斜孔塔盘提高10倍,比垂直筛板塔盘提高4

‑

6倍。大大提高了塔板的检修周期。以上优点均是斜孔塔盘及垂直筛板塔盘所不具备的。

12.(5)本负压脱苯塔使用的抗堵型轻质塔盘具有独创的套筒结构,专门针对气相负荷大、液相负荷小的脱苯塔精馏段设计,减少单个升气孔的提升量,使气液相传质过程均匀地发生在所有升气孔,避免传质过程只发生在某单个升气孔中,保证了精馏效果,有效降低塔盘压降。

13.(6)本负压脱苯塔可以提高脱苯效率,改善产品质量,增加操作弹性,节约能量消耗。特别是相对于斜孔塔盘,可以大大减少塔板数量,延长检修周期。经测试,本脱苯塔塔盘的抗堵能力可使检修周期延长,比原技术的脱苯塔的检修周期延长50%~100%。安装检修方便。

14.(7)本负压脱苯塔通过改变塔内气液传质形式,利用新型的塔盘结构设计,可以满足富油系统的参数波动变化要求,操作弹性更加适应生产的要求,提高塔盘的分离效率,减少堵塞,降低单板压力降,使产品质量和生产效率明显提升,可以在焦化生产中广泛应用。在同样塔盘数量时,本脱苯塔塔盘的处理能力比原有技术的脱苯塔增加至少20%,或者设计塔径可比传统设计小100

‑

200mm,结构简单,成本降低。

15.(8)本负压脱苯塔集脱苯、再生、存储三种功能于一塔,更节省占地面积,同时储槽可加大塔釜空间,避免贫油泵抽空。同应用其他塔盘的精馏塔相比,特别是和同属化产车间的蒸氨塔相比,具有功能多样化的优点。

16.(9)本负压脱苯塔既适用于新建项目,也适用于旧塔的改造,例如塔盘(板)的间距在400mm以上,可以直接更换塔盘,即用塔盘板及板上组件(v型挡液板组、套筒结构、连接板)换下原有的斜孔塔盘、浮阀塔盘、垂直筛板塔盘或者其他塔盘,而降液系统和支撑系统不变,工业实施的适用性良好。

附图说明

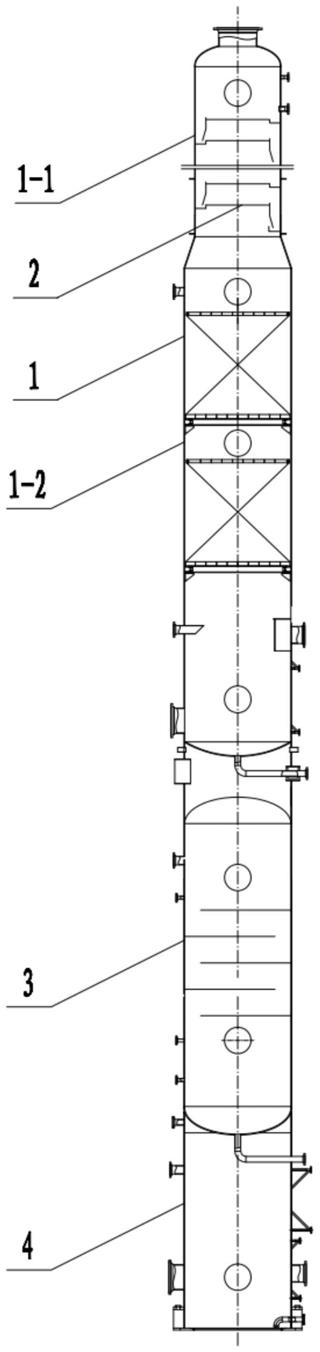

17.图1为本实用新型一种实施例的整体结构示意图;

18.图2为本实用新型一种实施例的抗堵型轻质塔盘的主视示意图;

19.图3为本实用新型一种实施例的抗堵型轻质塔盘的俯视示意图;

20.图4为本实用新型沿图3的a

‑

a方向的剖视示意图;

21.图5为本实用新型一种实施例的升气孔示意图。

22.图中:1、脱苯段;1

‑

1、脱苯精馏段;1

‑

2、脱苯提馏段;2、抗堵型轻质塔盘;3、再生段;4、储槽段;5、塔盘板;6、降液板;7、受液盘;8、v型挡液板组;8

‑

1、上层v型挡液板组;8

‑

2、

下层v型挡液板组;9、连接板;10、支撑梁;11、支撑圈;12、套筒;13、升气孔。

具体实施方式

23.下面给出本实用新型的具体实施例。具体实施例仅用于进一步详细说明本实用新型,不限制本技术权利要求的保护范围。

24.本实用新型提供了一种负压脱苯塔(参见图1

‑

5),包括由塔顶至塔釜的位于上部的脱苯段1、位于中部的再生段3和位于下部的储槽段4;所述脱苯段1包括脱苯精馏段1

‑

1和脱苯提馏段1

‑

2;至少两层抗堵型轻质塔盘2上下交错排列于脱苯精馏段1

‑

1内部,相邻两层抗堵型轻质塔盘2之间有板间距;脱苯提馏段1

‑

2采用填料结构;

25.所述抗堵型轻质塔盘2包括塔盘板5、降液板6、受液盘7、v型挡液板组8、连接板9、支撑梁10、支撑圈11和套筒12;所述降液的两端固定在脱苯精馏段1

‑

1的内壁,竖直设置;受液盘7的边缘焊接固定在脱苯精馏段1

‑

1的内壁,水平设置;所述支撑圈11的外侧焊接固定在脱苯精馏段1

‑

1内壁;塔盘板5的两条相对称的圆弧边连接在支撑圈11上;塔盘板5的两条直边中的一条连接降液板6,另一条连接受液盘7;受液盘7和降液板6分别位于塔盘板5的两侧;所述支撑梁10焊接固定在脱苯精馏段1

‑

1的内壁,位于塔盘板5下方,用于支撑塔盘板5;所述套筒12通过支腿焊接固定在塔盘板5上,套筒12与塔盘板5之间留有底隙;塔盘板5上开有升气孔13,升气孔13的位置与套筒12对应,套筒12与升气孔13尺寸对应配合,无缝焊接;v型挡液板组8通过连接板9与塔盘板5的下部焊接连接,位于塔盘板5下部;

26.所述v型挡液板组8在竖直方向分为上层v型挡液板组8

‑

1和下层v型挡液板组8

‑

2;上层v型挡液板组8

‑

1与塔盘板5之间有第一空隙,上层v型挡液板组8

‑

1与下层v型挡液板组8

‑

2之间有第二空隙;上层v型挡液板组8

‑

1由n

‑

1个开口向下的水平放置的v型挡液板平行排列组成,下层v型挡液板组8

‑

2由n个开口向下的水平放置的v型挡液板平行排列组成;上层v型挡液板组8

‑

1的v型挡液板与下层v型挡液板组8

‑

2的v型挡液板交错排布;上层v型挡液板组8

‑

1和下层v型挡液板组8

‑

2各自以塔中心相对称排布;下层v型挡液板组8

‑

2的每个v型挡液板的位置与升气孔13的位置对应,数量与升气孔13的排数相同;同一层中,相邻两个v型挡液板之间有第三空隙。

27.升气孔13为长圆形开孔;底隙的大小a为8

‑

15mm;第一空隙的大小b为40

‑

150mm;第二空隙的大小c为50

‑

150mm;第三空隙的大小d根据升气孔13和v型挡液板的尺寸确定。

28.优选地,所述填料结构为不锈钢板波纹填料。

29.本实用新型的工作原理和工作流程是:液相从上一层塔盘的降液板6侧流到本层的受液盘7,液相在流经塔盘板5时,经过套筒12与塔盘板5之间的底隙与升气孔13处来的上升气体接触,气液接触形成喷射态,喷向塔盘板5上的板间距进行传质,进而使得气液充分接触,传质效率提高;而气相夹带着液相继续上升,撞击到上一层塔盘板5下方的下层v型挡液板组8

‑

2;当撞击到下层v型挡液板组8

‑

2的v型挡液板后,夹带的液相顺势向下流,落回本层;而从下层v型挡液板组8

‑

2之间的第三空隙继续向上升的气体中夹带的液体撞击到上层v型挡液板组8

‑

1的v型挡液板后也顺势向下流,再顺着下层v型挡液板组8

‑

2的外侧流回本层,防止雾沫夹带。这样气液两相传质后迅速分开,从而大大提高了传质效率。

30.本实用新型未述及之处适用于现有技术。