一种油田伴生气生产轻烃和lng的系统

技术领域

1.本实用新型涉及天然气领域,尤其涉及一种油田伴生气生产轻烃和lng的系统。

背景技术:

2.油田伴生气是石油生产过程中的一种重要产物,它是一种含有多种烷烃的混合气体,其主要成分为甲烷和乙烷,并含有少量的丙烷、丁烷或戊烷,均属于清洁能源,若不回收不仅损失巨大,而且产生环境污染。我国油田伴生气资源十分可观。目前国内多数小型油田对油田伴生气的处理方式是采用火炬燃烧工艺,这种处理方式虽然在一定程度上降低了油田伴生气的危害,但一方面造成资源浪费,另一方面,虽然燃烧后烷烃比率下降,但co2比率上升。 基于此,将伴生气回收利用具有很大的市场价值和社会效益,为确保油气具有较高的综合利用效率,加强伴生气回收技术的研究至关重要。

3.目前对伴生气回收后的处理方式主要包括以下几方面:1)、利用伴生气发电;2)、用于轻烃回收,将油田伴生气脱乙烷制成轻烃和液化气;比如tony公司研发了冷液回流技术,能从油田伴生气中高效回收lpg,丙烷回收率能达到95%以上且能耗较低。秘鲁ptp公司采用膨胀制冷技术,其c3+c4回收率为98%。3)、就地处理为lng或cng,将其外运用作新型环保汽车类的能源使用,主要涉及海上油田。4)、将甲烷进行回收,利用甲烷制备乙炔。5)、将油田伴生气中的天然气回收,用作氨的合成原料。

4.在伴生气回收技术方面,目前形成了以冷凝分馏、冷油吸收、自产凝液制冷为代表的常规典型工艺,但这些工艺都只生产lpg、ngl和干气,回收的干气作燃料、管输或生产cng。

5.中国发明专利zl201510538190.7公开了“一种利用石油伴生气回收lng/lpg/ngl的产物制备两种混合制冷剂的系统及方法”,该实用新型利用自身产品(干气、lpg和富氮尾气)作为原料,按特定比例混合配置出浅冷、深冷两种混合冷剂,实现浅冷、深冷的目的,其lpg冷箱与lng冷箱独立设置。由于采用两个冷箱制冷,工艺流程复杂,设备投资成本高。

6.中国发明专利zl201510145834.6公开了“一种用于石油伴生气回收lng/lpg/ngl的精脱重烃系统”,该专利采用较低温度分离所得的凝液c1~c6的轻质组分作为吸收剂去吸收较高温度伴生气中c5+以上重烃的一种精脱重烃工艺,使伴生气中的c5+以上重烃低于70ppm以下的用于石油伴生气回收lng/lpg/ngl的精脱重烃系统。该系统是一种用于石油伴生气回收lng或者lpg或者ngl的精脱重烃系统,并不能利用这一套系统得到lpg、稳定轻烃和lng。另外,该系统采用分级降温,冷箱比较复杂。

7.从以上可知,目前国内外还没有利用油田伴生气同时生产轻烃(lpg和稳定轻烃)和lng的工艺或者系统。

技术实现要素:

8.本实用新型所要解决的技术问题,提供一种油田伴生气生产轻烃和lng的系统,利用油田伴生气同时回收轻烃(lpg和稳定轻烃)和lng。

9.本实用新型的技术方案如下:

10.一种油田伴生气生产轻烃和lng的系统,它包括具有油田伴生气入口的低温洗涤塔、低温分离器以及冷箱;其特征在于低温洗涤塔出气端口连接冷箱的一个入口,冷箱与该入口对应的出口连接低温分离器的入口,低温分离器的第一出口通过带有液相循环泵的管路连接低温洗涤塔,低温分离器的第二出口通过管路连接冷箱的另一个入口,冷箱与该另一个入口对应的出口连接有lng产品输出管;低温洗涤塔连接有脱甲乙烷塔,脱甲乙烷塔连接有液化气塔进料预热器或者脱甲乙烷塔通过脱甲乙烷塔再沸器连接有液化气塔进料预热器;液化气塔进料预热器连接液化气塔的进料端;液化气塔的一个出料端连接所述液化气塔进料预热器或者液化气塔的一个出料端通过液化气塔再沸器连接液化气塔进料预热器;液化气塔进料预热器直接连接有稳定轻烃产品输出管或者通过稳定轻烃产品冷却器连接有稳定轻烃产品输出管;液化气塔的另一个出料端连接有第一冷凝分离装置,该第一冷凝分离装置的lpg输出端连接有lpg产品输出管,该lpg输出端还连接液化气塔;所述系统还包括与所述脱甲乙烷塔连接的第二冷凝分离装置,该第二冷凝分离装置的液相出口通过脱甲乙烷塔回流泵连接脱甲乙烷塔;其中所述的第一冷凝分离装置还连接有放空管。

11.优选地,所述的第一冷凝分离装置包括互相连接的液化气塔顶冷凝器和液化气塔顶分离器;所述的lpg输出端为液化气塔顶分离器的输出端;所述的放空管与所述液化气塔顶分离器相连接。

12.优选地,所述的第二冷凝分离装置包括互相连接的脱甲乙烷塔顶冷凝器和脱甲乙烷塔顶分离器;脱甲乙烷塔连接脱甲乙烷塔顶冷凝器的一个入口,脱甲乙烷塔顶冷凝器与该入口对应的出口连接所述脱甲乙烷塔顶分离器,脱甲乙烷塔顶分离器的液相出口通过脱甲乙烷塔回流泵连接脱甲乙烷塔。

13.优选地,所述系统还包括第一压缩机组;第一压缩机组连接冷箱的一个入口,冷箱与该入口对应的出口连接第一压缩机组。

14.优选地,所述系统还包括第二压缩机组;第二压缩机组中连接有丙烷冷却器;所述的第二冷凝分离装置的气相出口通过燃料气管连接该丙烷冷却器的一个入口,丙烷冷却器与该入口对应的出口连接有燃料气输出管;第二压缩机组连接所述第二冷凝分离装置的一个入口,所述的第二冷凝分离装置与该入口对应的出口连接第二压缩机组;第二压缩机组还连接有丙烷低温分离器,丙烷低温分离器的液相丙烷出口连接冷箱的一个入口,冷箱与该入口对应的出口连接丙烷低温分离器,丙烷低温分离器的气相出口连接第二压缩机组。

15.本实用新型的积极效果在于:

16.本实用新型针对现有技术中油田伴生气无法同时生产轻烃(lpg和稳定轻烃)和lng的不足,提供了一种油田伴生气生产轻烃和lng的系统,得到高附加值的lpg、稳定轻烃和lng。与单纯回收轻烃或生产lng相比,具有投资成本低,操作弹性大,能够去掉一个重复使用的换热器,降低两个单元之间的压降,且热能和冷能可得到充分利用的优点。

17.本实用新型将ngl回收与lng液化设计为一个系统,与独立的生产系统相比较,能够去掉重复使用的换热器,降低两个单元之间的压降,降低了能耗,同时减少了设备,节约了占地面积,降低了投资。

18.本实用新型系统操作弹性大。当生产能力降低时,通过改变混合冷剂组成或降低吸入压力,可以保持混合制冷剂循环的效率;当需要液化的原料气组成发生变化时,通过调

整混合制冷剂组成或混合制冷剂压缩机的吸入和排出压力,也能使天然气高效液化;

19.采用本实用新型,丙烷回收率可达到98%以上。

附图说明

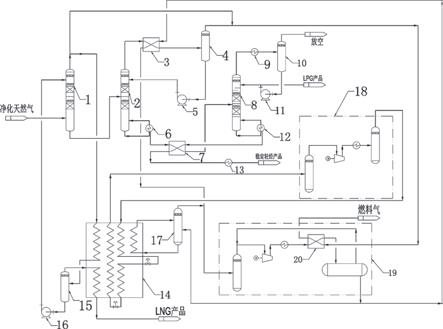

20.图1是本实用新型实施例的结构和工作原理示意图。

21.图中:1

‑

低温洗涤塔、2

‑

脱甲乙烷塔、3

‑

脱甲乙烷塔顶冷凝器、4

‑

脱甲乙烷塔顶分离器、5

‑

脱甲乙烷塔回流泵、6

‑

脱甲乙烷塔再沸器、7

‑

液化气塔进料预热器、8

‑

液化气塔、9

‑

液化气塔顶冷凝器、10

‑

液化气塔顶分离器、11

‑

液化气塔回流泵、12

‑

液化气塔再沸器、13、稳定轻烃产品冷却器、14

‑

冷箱、15

‑

低温分离器、16

‑

液相循环泵、17

‑

丙烷低温分离器、19

‑

第二压缩机组、20

‑

丙烷冷却器。

具体实施方式

22.下面结合附图和实施例对本实用新型做进一步说明。

23.如图1,本实用新型的系统实施例包括低温洗涤塔1、脱甲乙烷塔2、液化气塔8、低温分离器15、脱甲乙烷塔顶冷凝器3以及冷箱14。低温洗涤塔1具有用作油田伴生气(进入系统前已经过脱碳脱水)入口的进气端口、出气端口、洗涤液进口端和重烃出口,出气端口通过管路连接冷箱14的第一入口,低温洗涤塔1出气端口还可以通过管路连接有燃料气管。冷箱14的第一出口通过管路连接低温分离器15的入口,低温分离器15的第一出口通过带有液相循环泵16的管路连接所述洗涤液进口端,低温分离器15的第二出口通过管路连接冷箱14的第四入口,冷箱14的第四出口连接有lng产品输出管。

24.脱甲乙烷塔2具有重烃入口、含甲烷和乙烷气体出口和回流口,还具有底端出料口。所述重烃出口通过管路连接所述重烃入口,含甲烷和乙烷气体出口连接脱甲乙烷塔顶冷凝器3的第一入口,脱甲乙烷塔顶冷凝器3的第一出口连接有脱甲乙烷塔顶分离器4,脱甲乙烷塔顶分离器4的液相出口通过脱甲乙烷塔回流泵5连接所述回流口。脱甲乙烷塔顶冷凝器3和脱甲乙烷塔顶分离器4组成第二冷凝分离装置。脱甲乙烷塔2还可以连接有脱甲乙烷塔再沸器6。

25.脱甲乙烷塔2的底端出料口或者脱甲乙烷塔再沸器6的产品出口通过液化气塔进料预热器7连接所述液化气塔8的进料口,液化气塔8的上端出料口通过液化气塔顶冷凝器9连接有液化气塔顶分离器10,液化气塔顶冷凝器9和液化气塔顶分离器10组成第一冷凝分离装置。

26.液化气塔顶分离器10的出料口通过管路连接有液化气塔回流泵11,液化气塔回流泵11的出口端通过管路分别连接液化气塔8的回流口和lpg产品输出管。液化气塔顶分离器10还连接有放空管。

27.液化气塔8还可以连接有液化气塔再沸器12,液化气塔8的底端出料口或者液化气塔再沸器12的产品出口通过液化气塔进料预热器7和可选的稳定轻烃产品冷却器13连接有稳定轻烃产品输出管。

28.本系统的实施例还包括第一压缩机组18,第一压缩机组18的分离器通过管路连接冷箱14的第二入口,冷箱14的第二出口通过管路连接第一压缩机组18的缓冲罐。

29.本系统的实施例还包括第二压缩机组19,第二压缩机组19的冷却器和分离器之间

连接有丙烷冷却器20。第二压缩机组19的分离器通过管路连接脱甲乙烷塔顶冷凝器3的第二入口,脱甲乙烷塔顶冷凝器3的第二出口通过管路连接第二压缩机组19的缓冲罐;第二压缩机组19的分离器还通过管路连接有丙烷低温分离器17,丙烷低温分离器17的液相丙烷出口通过管路连接冷箱14的第三入口,冷箱14的第三出口通过管路连接丙烷低温分离器17的气相入口。丙烷低温分离器17的气相出口连接第二压缩机组19的缓冲罐。

30.脱甲乙烷塔顶分离器4的气相出口通过所述燃料气管连接该丙烷冷却器20的一个入口,丙烷冷却器20与所述一个入口对应的出口通过管路连接有燃料气输出管。

31.本实用新型实施例所述系统工作原理和流程如下:

32.油田伴生气经脱碳脱水后从低温洗涤塔1下部进入,与塔上部进入的洗涤液进行逆向接触,洗涤,洗去净化天然气中的重烃。低温洗涤塔1的压力为4.8mpag。重烃从低温洗涤塔1底部经减压进入脱甲乙烷塔2。低温洗涤塔1塔顶的天然气可以全部进入冷箱,如果需要输出更多的燃料气,还可以部分进入冷箱。本实施例为部分进入冷箱,未进入冷箱部分与脱甲乙烷塔顶分离器4顶部的气体混合后经丙烷冷却器20复热后排出,作为燃料气使用。从低温洗涤塔1塔顶来的天然气在冷箱14中进行预冷,预冷至

‑

55℃进入低温分离器15,分离出的低温液相经液相循环泵16送至低温洗涤塔1作为洗涤液,分离出的气相天然气返回冷箱14在冷剂的作用下进一步冷却至

‑

162℃,经减压后作为lng产品。

33.来自低温洗涤塔1塔底的重烃进入脱甲乙烷塔2,在脱甲乙烷塔再沸器6的作用下进行精馏,脱甲乙烷塔2的压力为2.5mpag,含甲烷和乙烷的气体从塔顶分出后进入脱甲乙烷塔顶冷凝器3冷却至

‑

32℃(脱甲乙烷塔顶冷凝器可采用板式换热器或管壳式换热器),然后进入脱甲乙烷塔顶分离器4进行分离,分离出的液相经脱甲乙烷塔回流泵5回流至脱甲乙烷塔2中,脱甲乙烷塔顶分离器4顶部的气体经丙烷冷却器20复热后排出,作为燃料气使用。脱甲乙烷塔再沸器6采用电加热器或导热油加热器。

34.脱甲乙烷塔2塔底的重烃经液化气塔进料预热器7与液化气塔底的稳定轻烃进行换热升温至80℃进入液化气塔8,利用液化气塔再沸器12提供的热源进行精馏,液化气塔8的压力为1.5mpag,lpg从液化气塔顶分出,经液化气塔顶冷凝器9(冷源可为循环水或者空气)冷却至55℃后进入液化气塔顶分离器10,液化气塔顶分离器10顶部分离出的微量气相去放空子系统,液化气塔顶分离器10底部的lpg经液化气塔回流泵11增压后一部分送至液化气塔8,一部分lpg作为产品,通常将送至液化气塔与作为产品的比例确定在1.5:1至2.5:1之间。液化气塔8底部的稳定轻烃经液化气塔进料预热器7与重烃换热后降温至130℃,经稳定轻烃产品冷却器13(冷源可为循环水或者空气)进一步降温至45℃排出,作为稳定轻烃产品。

35.混合冷剂制冷系统采用闭式循环,一个独立的封闭系统。采用甲烷、乙烷、丙烷、氮气、乙烯作为混合冷剂,经第一压缩机组18增压至1.9mpag进入冷箱14,预冷至

‑

40℃,经节流降压后返回冷箱14进一步深冷至

‑

150℃,经节流降压后返回冷箱14复热,至30℃出冷箱14,在冷箱14中进行逐级的冷凝、节流膨胀得到不同温度水平的制冷量。以上过程为天然气液化提供冷量。

36.采用丙烷作为制冷剂,经第二压缩机组19增压至1.3mpag后,经丙烷压缩机组内冷却器冷却后进入压缩机组内分离器进行气液分离,压缩机组内分离器排出的气体返回压缩机组入口,液相流体分两路,一路液相丙烷减压进入丙烷低温分离器17进行气液分离,分离

出的液相丙烷为冷箱14提供预冷冷量,分离器后的气相丙烷及换热后的气相丙烷返回第二压缩机组19;另一路液相丙烷为脱甲乙烷塔顶冷凝器3提供冷量,经换热后的丙烷返回第二压缩机组19。