1.本发明涉及炼焦自动化控制领域,特别涉及一种拦焦车导焦栅保护控制方法。

背景技术:

2.焦炉生产的推焦过程需拦焦车、推焦车、熄焦车相互配合完成。然而在生产过程中经常出现拦焦车导焦栅提前后退造成红焦落地事故发生。轻则造成焦炉长时间停产,重则烧毁拦焦车甚至有可能造成人员伤亡。拦焦车导焦栅在推焦过程中提前后退一直是威胁炼焦生产安全平稳运行的难题。

3.需要设计一种拦焦车导焦栅后退保护技术,确保拦焦车司机在推焦车推焦结束并且推焦杆已经退出导焦栅后才能操作导焦栅后退。避免因导焦栅提前后退造成红焦落地事故造成拦焦车烧毁、焦炉长时间停产甚至人员伤亡事故。

技术实现要素:

4.为了克服背景技术中的不足,本发明提供一种拦焦车导焦栅保护控制方法,设计拦焦车导焦栅后退保护技术,确保拦焦车司机在推焦车推焦结束并且推焦杆已经退出导焦栅后才能操作导焦栅后退。避免因导焦栅提前后退造成红焦落地事故造成拦焦车烧毁、焦炉长时间停产甚至人员伤亡事故。

5.为了达到上述目的,本发明采用以下技术方案实现:

6.一种拦焦车导焦栅保护控制方法,包括如下步骤:

7.步骤1:建立拦焦车与推焦车的通信渠道,设备包括基站、网桥、交换机、中央控制器,拦焦车和推焦车均通过基站和网桥与交换机相连,通过交换机最终与中央控制器进行数据交互,通过中央控制器对拦焦车和推焦车进行控制;

8.步骤2:确定推焦车与拦焦车的位置对应关系,即通过推焦车和拦焦车的位置检测装置判断哪台推焦车正在与拦焦车配合生产;

9.步骤3:判断推焦车是否已推焦完成,判断条件为:推焦杆在推焦杆的前限位置后退;

10.步骤4:如果判断推焦车已推焦完成,则再判断推焦车推焦杆是否已退出导焦栅,判断条件为:推焦杆的编码器数值小于设定值x;

11.步骤5:如果判断推焦车推焦杆已退出导焦栅,则输出允许拦焦车导焦栅后退信号。

12.进一步地,步骤3中,推焦杆在推焦杆的前限位置后退的判定具体为:“推焦杆在前限位”信号和“推焦杆后退输出”同时满足时,将“开始后退”标志位置位。

13.进一步地,步骤4中,推焦杆的编码器数值设定值x取值范围为:18000~25000mm。

14.进一步地,所述的方法包括正常模式和解锁模式;解锁模式用于系统出现故障时使用,解锁模式下系统始终允许导焦栅后退。

15.进一步地,如果推焦车或拦焦车的位置检测装置损坏无法读取炉号地址,此时推

焦车与拦焦车无法构成对应关系,也就无法满足允许导焦栅后退的条件,此时处于解锁模式。

16.与现有技术相比,本发明的有益效果是:

17.本发明已应用鞍钢股份鲅鱼圈钢铁分公司炼焦部拦焦车,确保了拦焦车司机在推焦车推焦结束并且推焦杆已经退出导焦栅后才能操作导焦栅后退。避免因导焦栅提前后退造成红焦落地事故造成拦焦车烧毁、焦炉长时间停产甚至人员伤亡事故。

附图说明

18.图1是焦炉机车的无线通讯网络图;

19.图2是焦炉机车数据交换模型图;

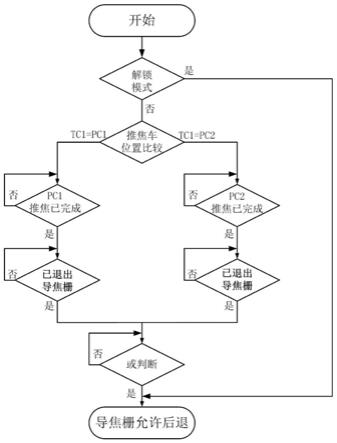

20.图3是本发明的控制流程图;

21.图4是推焦杆动作范围图;

22.图5是本发明的推焦杆位置判断程序图;

23.图6本发明的导焦栅后退联锁判断程序图;

24.图7是本发明的导焦栅后退联锁程序图。

具体实施方式

25.以下结合附图对本发明提供的具体实施方式进行详细说明。

26.一种拦焦车导焦栅保护控制方法,包括如下步骤:

27.步骤1:建立拦焦车与推焦车的通信渠道,如图1所示,设备包括无线数传电台(基站)、无线数传电台(网桥)、核心交换机、中央协调控制器等,拦焦车和推焦车均通过基站和网桥与交换机相连,通过交换机最终与中央控制器进行数据交互,通过中央控制器对拦焦车和推焦车进行控制;

28.利用中央控制器进行数据交换和协调控制,数据交换协议如图2所示,标号

“①”

的为各车传送给中央控制器plc的信息流,标号

“②”

的为中央控制器发送给拦焦车的允许导焦栅后退指令信息流。

29.步骤2:确定推焦车与拦焦车的位置对应关系,即通过推焦车和拦焦车的位置检测装置判断哪台推焦车正在与拦焦车配合生产;

30.步骤3:判断推焦车是否已推焦完成,判断条件为:推焦杆在推焦杆的前限位置后退;具体为:“推焦杆在前限位”信号和“推焦杆后退输出”同时满足时,将“开始后退”标志位置位。“推焦杆在前限位”是指根据推焦杆的位置编码器数值判断其是否在推焦杆的前限位置(本案例为位置编码器数值为2200

‑

2900mm);“开始后退”信号取自plc输出给推焦杆电机的后退信号;

31.步骤4:如果判断推焦车已推焦完成,则再判断推焦车推焦杆是否已退出导焦栅,判断条件为:推焦杆的编码器数值小于设定值x;推焦杆的编码器数值设定值x取值范围为:18000~25000mm,本案例为2200mm;

32.步骤5:如果判断推焦车推焦杆已退出导焦栅,则输出允许拦焦车导焦栅后退信号。

33.如图3所示,在联锁模式下,系统首先判断哪台推焦车正在与1#拦焦车配合生产。

因为实际生产中只有1#2#推焦车可能与1#拦焦车构成位置对等关系,所以分为两个判断支路。以1#推焦车与1#拦焦车位置对等为例,系统接下来判断1#推焦车是否已完成推焦(推焦杆在前限位置后退),在已完成推焦的基础上再判断1#推焦车推焦杆是否已退出导焦栅(推焦杆编码器数值小于设定值22000mm)。上述条件均满足后,系统允许1#拦焦车导焦栅后退,否则禁止后退。

34.解锁模式用于系统出现故障时使用,例如推焦车或拦焦车阅读头损坏无法读取炉号地址,此时推焦车与拦焦车无法构成对应关系,也就无法满足允许导焦栅后退的条件,需解锁操作。解锁模式下系统始终允许导焦栅后退。

35.推焦过程中推焦杆的动作范围如图4所示。编码器检测值与推焦杆位置对应关系如表1所示:

36.表1推焦杆位置及测量值

[0037][0038][0039]

具体实施例:

[0040]

1、推焦杆位置判断程序

[0041]

推焦杆位置判断程序如图5所示。程序中“m301.3推焦杆在前限位信号”和“m301.6推焦杆后退输出”同时满足时,将“m303.7开始后退”标志位置位,在此基础上推焦杆编码器数值小于联锁点22000mm时,认为推焦杆已退出导焦栅。系统自动将判断结果“out of guide db142.dbx8.5”送给中控协调plc。

[0042]“m303.7开始后退”标志位的复位信号为推焦车进行下一次推焦前的行走信号。

[0043]

2、允许导焦栅后退判断程序

[0044]

允许导焦栅后退判断程序如图6所示。系统首先判断推焦车与拦焦车的对应关系,如“pc1=tc1”,进一步调用1#推焦车的推焦杆位置判断结果,当推焦杆形成小于设定值22000mm即推焦杆已退出导焦栅时,允许导焦栅后退条件满足,将判断结果“out

‑

cg db301.dbx32.5”送给拦焦车。

[0045]

3、允许导焦栅后退联锁程序

[0046]

允许导焦栅后退联锁程序如图7所示。在拦焦车原有的导焦栅后退释放程序中串入导焦栅后退保护联锁点“out

‑

cg db140.dbx32.5”,拦焦车接到允许导焦栅后退的指令后,再将导焦栅允许后退程序释放,此时司机才能操作导焦栅后退。导焦栅后退安全联锁条件不满足时,司机无法操作导焦栅后退。“导焦联锁解除m22.1”为解锁信号,仅限系统出现故障时使用。解锁模式下系统始终允许导焦栅后退。为了减少解锁操作,我们设计了以走行信号复位解锁信号的程序,即当拦焦车启动走行开往下一炉号时,操作模式自动切换回联锁模式。同时我们制作了完善的操作记录系统以规范操作行为。

[0047]

本发明已应用鞍钢股份鲅鱼圈钢铁分公司炼焦部拦焦车,确保了拦焦车司机在推

焦车推焦结束并且推焦杆已经退出导焦栅后才能操作导焦栅后退。避免因导焦栅提前后退造成红焦落地事故造成拦焦车烧毁、焦炉长时间停产甚至人员伤亡事故。

[0048]

以上实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于上述的实施例。上述实施例中所用方法如无特别说明均为常规方法。