1.本发明涉及润滑油制备技术领域,具体为一种可降解微量自修复功能润滑油及制配方法。

背景技术:

2.润滑油一般由基础油和添加剂两部分组成。基础油是润滑油的主要成分,决定着润滑油的基本性质,添加剂则可弥补和改善基础油性能方面的不足,赋予某些新的性能,是润滑油的重要组成部分。润滑油也分为石蜡基基础油、中间基基础油、环烷基基础油。

3.这种现有技术方案在使用时还存在以下不足:

4.润滑油制造的过程工序非常的复杂,并且润滑油制作的环境非常的苛刻,使得润滑油生产的过程非常的麻烦,并且生产出的润滑油耐摩擦性较低,不能适用于现在精密的机械设备;

5.所以需要针对上述问题进行技术升级,来满足市场需求。

技术实现要素:

6.本发明的目的在于提供一种可降解微量自修复功能润滑油及制配方法,以解决上述背景技术中提出润滑油制造的过程工序非常的复杂,并且润滑油制作的环境非常的苛刻,使得润滑油生产的过程非常的麻烦的问题。

7.为实现上述目的,本发明提供如下技术方案:一种可降解微量自修复功能润滑油及制配方法,该可降解微量自修复功能润滑油,每一百份润滑油由一下重量份的原料组成:聚季戊四醇甲基丙烯酸油酸脂60~70份、辛脂10~20份、脂肪醇磷脂酸5~10份、脂肪酸盐2~5份、抗氧剂0.5~1份和纳米二硫化钼粉末0.1~0.5份。

8.优选的,所述聚季戊四醇甲基丙烯酸油酸脂通过将存放有季戊四醇甲基丙烯酸油酸脂的聚合釜,并加入引发烯类或者双烯类单体,使得聚合釜内部持续反应,便于制造聚季戊四醇甲基丙烯酸油酸脂。

9.优选的,所述辛脂为一种苯二甲酸二辛酯,辛脂的成分一种苯二甲酸二辛酯。

10.优选的,所述脂肪醇磷脂酸为三月桂醇磷酸酯、亚磷酸三月桂醇酯、异构十三醇磷酸酯中的一种,脂肪醇磷脂酸可选择三月桂醇磷酸酯、亚磷酸三月桂醇酯、异构十三醇磷酸酯其中的一种。

11.优选的,所述脂肪酸盐为棕榈酸锌、棕榈酸钴、棕榈酸铝、油酸锌、油酸钴中的一种,脂肪酸盐可选择棕榈酸锌、棕榈酸钴、棕榈酸铝、油酸锌、油酸钴其中的一种。

12.优选的,所述抗氧剂为二级芳香胺,抗氧剂的成分为二级芳香胺。

13.优选的,所述纳米二硫化钼粉末的平均径粒为2nm

‑

10nm之间。

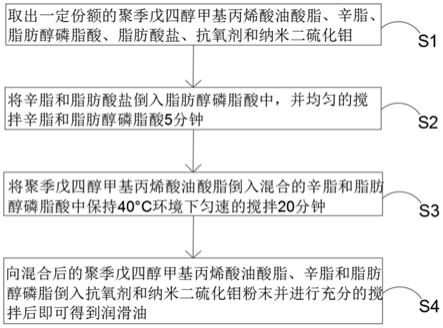

14.优选的,由以下步骤组成:

15.s1:取出一定份额的聚季戊四醇甲基丙烯酸油酸脂、辛脂、脂肪醇磷脂酸、脂肪酸盐、抗氧剂和纳米二硫化钼粉末;

16.s2:将辛脂和脂肪酸盐倒入脂肪醇磷脂酸中,并均匀的搅拌辛脂和脂肪醇磷脂酸5分钟;

17.s3:将聚季戊四醇甲基丙烯酸油酸脂倒入混合的辛脂和脂肪醇磷脂酸中保持40℃环境下匀速的搅拌20分钟;

18.s4:向混合后的聚季戊四醇甲基丙烯酸油酸脂、辛脂和脂肪醇磷脂倒入抗氧剂和纳米二硫化钼粉末并进行充分的搅拌后即可得到润滑油。

19.与现有技术相比,本发明的有益效果是:该可降解微量自修复功能润滑油及制配方法,通过不同材料之间的混合搅拌即可得到所需润滑油。

20.取出一定份额的聚季戊四醇甲基丙烯酸油酸脂、辛脂、脂肪醇磷脂酸、脂肪酸盐、抗氧剂和纳米二硫化钼粉末,将辛脂和脂肪酸盐倒入脂肪醇磷脂酸中,并均匀的搅拌辛脂和脂肪醇磷脂酸5分钟,之后将聚季戊四醇甲基丙烯酸油酸脂倒入混合的辛脂和脂肪醇磷脂酸中保持40℃环境下匀速的搅拌20分钟,向混合后的聚季戊四醇甲基丙烯酸油酸脂、辛脂和脂肪醇磷脂倒入抗氧剂和纳米二硫化钼粉末并进行充分的搅拌后即可得到润滑油,该润滑油内部具有纳米二硫化钼粉末成分,使得润滑油的耐摩擦性更强,并且该润滑油的生产过程简单,能够实现润滑油的快速量产。

附图说明

21.图1为本发明制作流程示意图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例一:请参阅图1,本发明提供一种技术方案:一种可降解微量自修复功能润滑油及制配方法,该可降解微量自修复功能润滑油,每一百份润滑油由一下重量份的原料组成:聚季戊四醇甲基丙烯酸油酸脂60~70份、辛脂10~20份、脂肪醇磷脂酸5~10份、脂肪酸盐2~5份、抗氧剂0.5~1份和纳米二硫化钼粉末0.1~0.5份;

24.聚季戊四醇甲基丙烯酸油酸脂通过将存放有季戊四醇甲基丙烯酸油酸脂的聚合釜,并加入引发烯类或者双烯类单体,使得聚合釜内部持续反应,辛脂为一种苯二甲酸二辛酯,脂肪醇磷脂酸为三月桂醇磷酸酯、亚磷酸三月桂醇酯、异构十三醇磷酸酯中的一种,脂肪酸盐为棕榈酸锌、棕榈酸钴、棕榈酸铝、油酸锌、油酸钴中的一种,抗氧剂为二级芳香胺,纳米二硫化钼粉末的平均径粒为2nm

‑

10nm之间;

25.由以下步骤组成:

26.s1:取出一定份额的聚季戊四醇甲基丙烯酸油酸脂、辛脂、脂肪醇磷脂酸、脂肪酸盐、抗氧剂和纳米二硫化钼粉末;

27.s2:将辛脂和脂肪酸盐倒入脂肪醇磷脂酸中,并均匀的搅拌辛脂和脂肪醇磷脂酸5分钟;

28.s3:将聚季戊四醇甲基丙烯酸油酸脂倒入混合的辛脂和脂肪醇磷脂酸中保持40℃

环境下匀速的搅拌20分钟;

29.s4:向混合后的聚季戊四醇甲基丙烯酸油酸脂、辛脂和脂肪醇磷脂倒入抗氧剂和纳米二硫化钼粉末并进行充分的搅拌后即可得到润滑油。

30.实施例二:请参阅图1,本发明提供一种技术方案:一种可降解微量自修复功能润滑油及制配方法,该可降解微量自修复功能润滑油,每一百份润滑油由一下重量份的原料组成:聚季戊四醇甲基丙烯酸油酸脂60份、辛脂10份、脂肪醇磷脂酸5份、脂肪酸盐2份、抗氧剂0.5份和纳米二硫化钼粉末0.1份;

31.由以下步骤组成:

32.s1:取出60份聚季戊四醇甲基丙烯酸油酸脂、10份辛脂、5份脂肪醇磷脂酸、2份脂肪酸盐、0.5份抗氧剂和0.1份纳米二硫化钼粉末;

33.聚季戊四醇甲基丙烯酸油酸脂通过将存放有季戊四醇甲基丙烯酸油酸脂的聚合釜,并加入引发烯类或者双烯类单体,使得聚合釜内部持续反应,辛脂为一种苯二甲酸二辛酯。

34.s2:将10份辛脂和2份脂肪酸盐倒入5份脂肪醇磷脂酸中,并均匀的搅拌辛脂和脂肪醇磷脂酸5分钟;

35.脂肪醇磷脂酸为三月桂醇磷酸酯、亚磷酸三月桂醇酯、异构十三醇磷酸酯中的一种,脂肪酸盐为棕榈酸锌、棕榈酸钴、棕榈酸铝、油酸锌、油酸钴中的一种;

36.s3:将60份聚季戊四醇甲基丙烯酸油酸脂倒入混合的辛脂和脂肪醇磷脂酸中保持40℃环境下匀速的搅拌20分钟;

37.s4:向混合后的聚季戊四醇甲基丙烯酸油酸脂、辛脂和脂肪醇磷脂倒入0.5份抗氧剂和0.1份纳米二硫化钼粉末并进行充分的搅拌后即可得到润滑油;

38.抗氧剂为二级芳香胺,纳米二硫化钼粉末的平均径粒为2nm

‑

10nm之间。

39.实施例三:请参阅图1,本发明提供一种技术方案:一种可降解微量自修复功能润滑油及制配方法,该可降解微量自修复功能润滑油,每一百份润滑油由一下重量份的原料组成:聚季戊四醇甲基丙烯酸油酸脂70份、辛脂20份、脂肪醇磷脂酸10份、脂肪酸盐5份、抗氧剂1份和纳米二硫化钼粉末0.5份;

40.由以下步骤组成:

41.s1:取出70份聚季戊四醇甲基丙烯酸油酸脂、20份辛脂、10份脂肪醇磷脂酸、5份脂肪酸盐、1份抗氧剂和0.5份纳米二硫化钼粉末;

42.聚季戊四醇甲基丙烯酸油酸脂通过将存放有季戊四醇甲基丙烯酸油酸脂的聚合釜,并加入引发烯类或者双烯类单体,使得聚合釜内部持续反应,辛脂为一种苯二甲酸二辛酯。

43.s2:将20份辛脂和5份脂肪酸盐倒入10份脂肪醇磷脂酸中,并均匀的搅拌辛脂和脂肪醇磷脂酸5分钟;

44.脂肪醇磷脂酸为三月桂醇磷酸酯、亚磷酸三月桂醇酯、异构十三醇磷酸酯中的一种,脂肪酸盐为棕榈酸锌、棕榈酸钴、棕榈酸铝、油酸锌、油酸钴中的一种;

45.s3:将70份聚季戊四醇甲基丙烯酸油酸脂倒入混合的辛脂和脂肪醇磷脂酸中保持40℃环境下匀速的搅拌20分钟;

46.s4:向混合后的聚季戊四醇甲基丙烯酸油酸脂、辛脂和脂肪醇磷脂倒入1份抗氧剂

和0.5份纳米二硫化钼粉末并进行充分的搅拌后即可得到润滑油;

47.抗氧剂为二级芳香胺,纳米二硫化钼粉末的平均径粒为2nm

‑

10nm之间。

48.实施例四:请参阅图1,本发明提供一种技术方案:一种可降解微量自修复功能润滑油及制配方法,该可降解微量自修复功能润滑油,每一百份润滑油由一下重量份的原料组成:聚季戊四醇甲基丙烯酸油酸脂65份、辛脂15份、脂肪醇磷脂酸7.5份、脂肪酸盐3.5份、抗氧剂0.75份和纳米二硫化钼粉末0.3份;

49.由以下步骤组成:

50.s1:取出65份聚季戊四醇甲基丙烯酸油酸脂、15份辛脂、7.5份脂肪醇磷脂酸、3.5份脂肪酸盐、0.75份抗氧剂和0.3份纳米二硫化钼粉末;

51.聚季戊四醇甲基丙烯酸油酸脂通过将存放有季戊四醇甲基丙烯酸油酸脂的聚合釜,并加入引发烯类或者双烯类单体,使得聚合釜内部持续反应,辛脂为一种苯二甲酸二辛酯。

52.s2:将15份辛脂和3.5份脂肪酸盐倒入7.5份脂肪醇磷脂酸中,并均匀的搅拌辛脂和脂肪醇磷脂酸5分钟;

53.脂肪醇磷脂酸为三月桂醇磷酸酯、亚磷酸三月桂醇酯、异构十三醇磷酸酯中的一种,脂肪酸盐为棕榈酸锌、棕榈酸钴、棕榈酸铝、油酸锌、油酸钴中的一种;

54.s3:将65份聚季戊四醇甲基丙烯酸油酸脂倒入混合的辛脂和脂肪醇磷脂酸中保持40℃环境下匀速的搅拌20分钟;

55.s4:向混合后的聚季戊四醇甲基丙烯酸油酸脂、辛脂和脂肪醇磷脂倒入0.75份抗氧剂和0.3份纳米二硫化钼粉末并进行充分的搅拌后即可得到润滑油;

56.抗氧剂为二级芳香胺,纳米二硫化钼粉末的平均径粒为2nm

‑

10nm之间。

57.综上所述:如图1所示,在使用该可降解微量自修复功能润滑油及制配方法时,首先取出一定份额的聚季戊四醇甲基丙烯酸油酸脂、辛脂、脂肪醇磷脂酸、脂肪酸盐、抗氧剂和纳米二硫化钼粉末,将辛脂和脂肪酸盐倒入脂肪醇磷脂酸中,并均匀的搅拌辛脂和脂肪醇磷脂酸5分钟,之后将聚季戊四醇甲基丙烯酸油酸脂倒入混合的辛脂和脂肪醇磷脂酸中保持40℃环境下匀速的搅拌20分钟,向混合后的聚季戊四醇甲基丙烯酸油酸脂、辛脂和脂肪醇磷脂倒入抗氧剂和纳米二硫化钼粉末并进行充分的搅拌后即可得到润滑油,这就是该可降解微量自修复功能润滑油及制配方法的特点。

58.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。