1.本发明涉及尾油处理技术领域,具体而言,涉及一种精制尾油的后处理方法及精制蜡。

背景技术:

2.精制尾油通常指减压塔底的尾油。

3.现有的精制尾油因其色度差、软化点低、含油量高、针入度高等缺点,只能通过加氢炼化处理后销售,导致成本高、效益低。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的之一在于提供一种精制尾油的后处理方法,其能够解决现有的精制尾油无法直接销售的问题,为精制尾油的进一步利用提供了思路,提高其经济效益。

6.本发明的目的之二在于提供一种经上述后处理方法得到的精制蜡。

7.本技术可这样实现:

8.第一方面,本技术提供一种精制尾油的后处理方法,其包括以下步骤:通过蒸汽对待处理的精制尾油进行提温,分离出尾油粗品和部分轻组分,以预涂有助滤剂的过滤机对尾油粗品进行过滤,于过滤所得的过滤尾油中分离出精制蜡;

9.助滤剂包括白土和硅藻土。

10.在可选的实施方式中,提温于1

‑

10mpa的压力下进行。

11.在可选的实施方式中,提温后的精制尾油的温度为160

‑

170℃,优选为170℃。

12.在可选的实施方式中,助滤剂由白土和硅藻土组成,白土与硅藻土的质量比为50

‑

350:50

‑

200。

13.在可选的实施方式中,白土与硅藻土的质量比为300:100。

14.在可选的实施方式中,过滤机中,由负载的助滤剂形成的滤饼层的厚度为1.7

‑

9.1mm,优选为5

‑

7.5mm,更优为6.7mm。

15.在可选的实施方式中,进入过滤机时,尾油粗品的流量为20

‑

60nm3/h,优选为40

‑

50nm3/h,更优为50nm3/h。

16.在可选的实施方式中,过滤为循环过滤。

17.优选地,循环时间为20

‑

30min。

18.在可选的实施方式中,还包括将轻组分进行冷却,随后分离得到释放气和轻质油。

19.在可选的实施方式中,将过滤尾油分离精制蜡的过程中所得的轻组分与分离尾油粗品过程中的轻组分共同进行冷却和分离,得到释放气和轻质油。

20.在可选的实施方式中,轻组分冷却至40

‑

50℃后再进行分离。

21.在可选的实施方式中,还包括将释放气进行费托合成反应。

22.第二方面,本技术还提供了一种精制蜡,其经前述实施方式任一项的后处理方法

得到。

23.在可选的实施方式中,精制蜡的软化点高于待处理的精制尾油的软化点,精制蜡的含油量低于待处理的精制尾油的含油量,精制蜡的针入度低于待处理的精制尾油的针入度,精制蜡的熔点高于待处理的精制尾油的熔点,精制蜡的白度优于待处理的精制尾油的白度。

24.在可选的实施方式中,制蜡的软化点≥100℃,含油量≤3%,针入度≤8/10mm,色度为一级白。

25.本技术的有益效果包括:

26.本技术通过蒸汽对待处理的精制尾油进行提温,分离出尾油粗品和部分轻组分,再以预涂有助滤剂(包括白土和硅藻土)的过滤机对尾油粗品进行过滤,过滤过程中,可使尾油粗品中的机械杂质、催化剂颗粒物在由助滤剂形成的滤饼层的吸附和拦截双重作用下被截留至预涂层内部及表面,从而使尾油得到吸附澄清。此外,利用上述特定助滤剂的特有性质,可使尾油粗品在过滤过程中得到切割、分离、吸附、澄清,得到具有较佳的色度、含油量和针入度较低、软化点较高的精制蜡。从而解决了现有的精制尾油无法直接销售的问题,为精制尾油的进一步利用提供了思路,提高了经济效益。

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

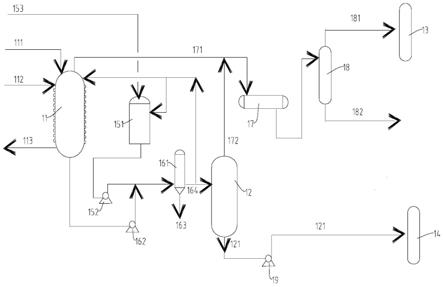

28.图1为本技术提供的精制尾油的后处理方法的流程图。

29.图标:11

‑

原料罐;12

‑

缓冲罐;121

‑

精制蜡;111

‑

精制尾油;112

‑

蒸汽;113

‑

凝液;13

‑

反应器;14

‑

产品罐;151

‑

预涂罐;152

‑

预涂泵;153

‑

助滤剂;161

‑

过滤机;162

‑

过滤泵;163

‑

废渣;164

‑

过滤尾油;17

‑

冷却器;171

‑

第一轻组分;172

‑

第二轻组分;18

‑

分离器;181

‑

释放气;182

‑

轻质油;19

‑

产品泵。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

31.下面对本技术提供的精制尾油的后处理方法及精制蜡进行具体说明。

32.请参照图1,本技术提出一种精制尾油111的后处理方法,其包括以下步骤:将待处理的精制尾油111与蒸汽112混合以通过蒸汽112对待处理的精制尾油111进行提温,分离出尾油粗品和部分轻组分(为便于区别,此处定义为第一轻组分171),以预涂有助滤剂153的过滤机161对尾油粗品进行过滤,于过滤所得的过滤尾油164中分离出精制蜡121;助滤剂153包括白土和硅藻土。

33.本技术通过将蒸汽112对待处理的精制尾油111进行提温,分离出尾油粗品和部分

轻组分,再以预涂有助滤剂153(包括白土和硅藻土)的过滤机161对尾油粗品进行过滤,过滤过程中,可使尾油粗品中的机械杂质、催化剂颗粒物在由助滤剂153形成的滤饼层的吸附和拦截双重作用下被截留至预涂层内部及表面,从而使尾油得到吸附澄清。此外,利用上述特定助滤剂153的特有性质,可使尾油粗品在过滤过程中得到切割、分离、吸附、澄清,得到具有较佳的色度、含油量和针入度较低、软化点较高的精制蜡121。从而解决了现有的精制尾油111无法直接销售的问题,为精制尾油111的进一步利用提供了思路,提高了经济效益。

34.上述过滤机161在通入尾油粗品前,预先涂好助滤剂153以在过滤机161中形成具有一定厚度的滤饼层,从而对尾油粗品中的机械杂质以及催化剂颗粒物等物质进行吸附和拦截。

35.具体的,可以将助滤剂153储存于预涂罐151中,随后在预涂泵152的作用下进入过滤机161中以形成滤饼层。

36.可参考地,精制尾油111与中压蒸汽112混合,也即精制尾油111与蒸汽112于1

‑

10mpa(如1mpa、2mpa、5mpa、8mpa或10mpa等)的压力下进行混合提温,以使精制尾油111能够在较短时间内加热到所需温度。该混合过程可在原料罐11中进行,混合后产生的凝液113排出原料罐11即可。

37.本技术中,蒸汽提温后的精制尾油111的温度为160

‑

170℃,如160℃、162℃、165℃、168℃或170℃,也可以为160

‑

170℃范围内的其它任意值。优选的,与蒸汽混合后的精制尾油111的温度为170℃。

38.值得说明的是,当蒸汽提温后的精制尾油111的温度低于160℃,容易导致精制尾油流动性差;高于170℃,容易导致精制尾油中的轻组分过度释放。

39.本技术中,助滤剂153优选由白土和硅藻土组成,白土与硅藻土的质量比为50

‑

350:50

‑

200。

40.在一些优选的实施方式中,白土与硅藻土的质量比为200:200、250:150、250:100或300:100等。在一些更优的实施方式中,白土与硅藻土的质量比为300:100。通过将白土与硅藻土按上述质量比配合作为助滤剂153,可使得所得的产品的色度合格时长在24h左右。

41.值得说明的是,本技术的助滤剂153中需同时含有白土和硅藻土,是鉴于本技术的目的所需针对性设置的,其中,硅藻土起到骨架作用,白土铺在硅藻土上。通过上述二者所具有的相互配合作用,使得由助滤剂153形成的滤饼层能够对尾油粗品起到良好的切割、分离、吸附和澄清作用。而采用其它材料代替白土或硅藻土均达不到所预期的效果。

42.较佳地,本技术的过滤机161中,由预涂的助滤剂153形成的滤饼层的厚度为1.7

‑

9.1mm,如1.7mm、2.5mm、3.3mm、4.1mm、5mm、5.8mm、6.7mm、7.5mm、8.3mm或9.1mm等,也可以为1.7

‑

9.1mm范围内的其它任意值。

43.在优选的实施方式中,滤饼层的厚度为5

‑

7.5mm,更优为6.7mm。

44.通过比较,滤饼层厚度在1.7mm

‑

9.1mm范围所对应的滤网更换周期为2

‑

6个月,精制尾油111的色度合格时长至少为2h;在5

‑

7.5mm范围所对应的滤网更换周期为4

‑

6个月,精制尾油111的色度合格时长至少为15h;厚度为6.7mm对应的滤网更换周期为6个月,精制尾油111的色度合格时长为24h。

45.可参考地,上述厚度为6.7mm的滤饼层对应使用的助滤剂153的用量为400kg。

46.在可选的实施方式中,进入过滤机161时,尾油粗品的流量为20

‑

50nm3/h,如20nm3/

h、30nm3/h、40nm3/h或50nm3/h等,也可以为20

‑

50nm3/h范围内的其它任意值。优选的,进入过滤机161时的尾油粗品的流量为40

‑

50nm3/h,更优为50nm3/h。

47.值得说明的是,当进入过滤机161时的尾油粗品的流量低于20nm3/h,容易导致过滤机处理能力浪费;高于60nm3/h,容易导致精制尾油过滤效果差。

48.本技术中,过滤机161对尾油粗品进行的过滤为循环过滤,循环时间为20

‑

30min,如20min、25min或30min等。

49.可参照地,为便于理解,以循环时间内的循环次数为2次为例,可以理解为:第一次过滤时,尾油粗品在过滤泵162的作用下进入过滤机161过滤,得到第一过滤尾油164和第一废渣163;第一过滤尾油164再重新返回至过滤机161进行过滤,得到第二过滤尾油164和第二废渣163;第二过滤尾油164再重新返回至过滤机161进行过滤,得到第三过滤尾油164和第三废渣163。上述第三过滤尾油164即用于制备精制蜡121,第一废渣163、第二废渣163和第三废渣163则排出过滤机161废渣163进行相应的废渣163处理。

50.进一步地,上述第一过滤尾油164可以是先返回至原料罐11中,再次与蒸汽112混合并再次分离出第一过滤尾油164中的轻组分,得到相应的尾油粗品,再将该尾油粗品重新返回至过滤机161进行过滤,得到第二过滤尾油164。同理地,第二过滤尾油164可先返回至原料罐11中,再次与蒸汽112混合并再次分离出第二过滤尾油164中的轻组分,得到相应的尾油粗品,再将该尾油粗品重新返回至过滤机161进行过滤,得到第三过滤尾油164。

51.通过上述循环过程,可使待处理的精制尾油111与蒸汽112控温后分离出的尾油粗品不断地进行切割、分离、吸附和澄清,得到性能较优的合格产品。

52.进一步地,将过滤所得的过滤尾油164进行分离,得到轻组分(定义为第二轻组分172)和精制蜡121。该过程可在缓冲罐12中进行。

53.所得的精制蜡121可在产品泵19的作用下输送至相应的产品罐14中储存备用。

54.进一步地,本技术提供的后处理方法还包括:将待处理的精制尾油111与蒸汽112混合后分离出的轻组分(第二轻组分172)进行冷却,随后分离得到释放气181和轻质油182。

55.在一些可选的实施方式中,可以将过滤尾油164分离精制蜡121的过程中所得的轻组分(第二轻组分172)与分离尾油粗品过程中的轻组分(第一轻组分171)共同进行冷却和分离,得到释放气181和轻质油182。

56.可参考地,可以将上述轻组分冷却至40

‑

50℃后再进行分离。此过程中,冷却可以于冷却器17中进行,分离可以于分离器18中进行。

57.进一步地,上述分离器18分离所得的释放气181可以直接输送至反应器13(如费托合成反应器13)与原料气共同进行费托合成反应,分离器18分离所得的轻质油182可输送至加工车间进行相应加工。

58.承上,上述后处理方法的总过程可参考如下:

59.在精制单元停工退蜡线界区手阀前,增配支管至原料罐11,通过中压蒸汽112加热提温至160

‑

170℃,使精制尾油111中部分轻组分分离,分离出来的第一轻组分171(实际可理解为原料罐11中释放的释放气181)与缓冲罐12出来的第二轻组分172(可理解为缓冲罐12中释放的释放气181)一并进入冷却器17,冷却至40

‑

50℃后进入分离器18,分离出来的释放气181经释放气181压缩机提压后与原料气一起送入费托合成反应器13,分离器18底部出来的轻质油182直接送至油品加工车间。原料罐11底部抽出的尾油粗品经过滤泵162送入预

涂好特定助滤剂153滤饼层的过滤机161后返回原料罐11,进行过滤循环。尾油粗品中的机械杂质、催化剂颗粒物在滤饼层吸附和拦截双重作用下,被截留至预涂层(滤饼层)内部及表面而得到吸附澄清;通过过滤循环逐渐使穿过滤饼层的尾油进一步切割、分离、吸附、澄清,过滤循环合格后的产品(精制蜡121),经过滤机161过滤线送至缓冲罐12分离出上述第二轻组分172并得到精制蜡121,该精制蜡121通过产品泵19泵入产品罐14中储存销售。

60.上述方法较现有技术至少具有以下优势:

61.(1)通过伴热蒸汽112控制原料罐11温度为160

‑

170℃,可有效提取出部分精制尾油111中的轻组分(第一轻组分171),轻组分(第一轻组分171)送入释放气181系统,余气回收提高了中间油品的利用率,起到了节能降耗的作用。

62.(2)通过合理控制原料温度、滤饼厚度、助滤剂153比例、过滤通量等,在以下方面起到了明显的改善效果:

63.a、使尾油粗品中废催化剂等机械杂质拦截做到最佳;

64.b、解决了因过滤机161短时间运行滤网堵塞,造成过滤通量不足、提负荷受限、检维修频繁等问题,大大提高了过滤机161过滤效率。具体的:通过本技术提供的方法,可将现有技术中每2个月检维修一台次过滤机161的时长延长至6个月一次,检维修费用大概节约150万/年,过滤通量由80wt%负荷提高至120wt%负荷;

65.c、延长了过滤机161滤网的使用寿命,减少了检维修人员劳动力,检维修一台次过滤机161需要检维修人员8个,加班加点工作2天;

66.d、将精制蜡121的色度由4级提高至1级,产出符合市场需求一级白的优质精制蜡121产品;

67.(3)分离出的轻质油182送油品加工循环利用。

68.第二方面,本技术还提供了一种精制蜡121,其经前述后处理方法得到。

69.所得的精制蜡121的软化点高于待处理的精制尾油111的软化点,精制蜡121的含油量低于待处理的精制尾油111的含油量,精制蜡121的针入度低于待处理的精制尾油111的针入度,精制蜡121的熔点高于待处理的精制尾油111的熔点,精制蜡121的白度优于待处理的精制尾油111的白度。

70.可参考地,通过本技术提供的方法加工得到的精制蜡121的软化点≥100℃,含油量≤3%,针入度≤8/10mm,色度为一级白。

71.以下结合实施例对本发明的特征和性能作进一步的详细描述。

72.实施例1

73.助滤剂153配比对于精制尾油111净化工艺效果的影响

74.本实施例研究白土和硅藻土的不同配比对精制尾油111后处理结果的影响,白土和硅藻土的配比具体请参照表1,其结果也见表1。

75.后处理方法参照图1,具体为:将精制尾油111送至原料罐11,通过中压蒸汽112加热提温至预设温度,使精制尾油111中部分轻组分分离,分离出来的第一轻组分171(实际可理解为原料罐11中释放的释放气181)与缓冲罐12出来的第二轻组分172(可理解为缓冲罐12中释放的释放气181)一并进入冷却器17,冷却至45℃后进入分离器18,分离出来的释放气181经释放气181压缩机提压后与原料气一起送入(费托合成)反应器13,分离器18底部出来的轻质油182直接送至油品加工车间。原料罐11中的凝液113向外排出,原料罐11底部抽

出的尾油粗品经过滤泵162送入预涂好特定助滤剂153滤饼层的过滤机161后,废渣163排出,过滤尾油164返回原料罐11,进行过滤循环。在过滤前,储存于预涂罐151中的助滤剂153通过预涂泵152泵入过滤机161中形成滤饼层。通过过滤循环逐渐使穿过滤饼层的尾油进一步切割、分离、吸附、澄清,过滤循环合格后的产品(精制蜡121),经过滤机161过滤线送至缓冲罐12分离出上述第二轻组分172并得到精制蜡121,该精制蜡121通过产品泵19泵入产品罐14中储存销售。

76.表1白土和硅藻土的配比及结果

[0077][0078]

其中,序号1

‑

20研究的是在相同过滤时长(24h)的条件下,精制尾油的色度合格时长;序号21和22研究的是精制尾油达到合格色度时的过滤时长(分别为16h、14h)。

[0079]

由表1可以看出,助剂中白土用量过大(对应序号21、22),过滤机因过滤压差快速上涨,过滤时长偏低;助剂总用量过小或助剂中硅藻土用量过大、白土用量过小(对应序号1~14、16~20),过滤机需耗费大量时间做过滤循环;综合比较,白土与硅藻土的配比为300:100时,效果最好。

[0080]

实施例2

[0081]

滤饼层厚度对于精制尾油净化工艺效果的影响

[0082]

本实施例研究在白土与硅藻土的配比为300:100的条件下,不同的滤饼层厚度对精制尾油后处理结果的影响,滤饼层的厚度具体请参照表2,其结果也见表2。

[0083]

后处理方法基本同实施例1。

[0084]

表2滤饼层厚度以及结果

[0085][0086]

其中,序号1

‑

7研究的是滤饼层厚度较薄时,相同的过滤时长(24h)条件下,得到色度合格精制蜡的时长及整体的滤网更换周期;序号8

‑

10研究的是滤饼层厚度较厚时,过滤机得到合格精制蜡的过滤时长及整体的滤网更换周期。

[0087]

由表2可以看出,滤饼层厚度为6.7mm(助滤剂总用量为400kg)时,效果最好。

[0088]

实施例3

[0089]

进料对于精制尾油净化工艺效果的影响

[0090]

本实施例研究在滤饼层厚度为6.7mm以及白土与硅藻土的配比为300:100的条件下,尾油粗品过滤过程中,不同进料条件(原料温度和进口流量)下对精制尾油后处理结果的影响,进料条件具体请参照表3,其结果也见表3。

[0091]

表3进料条件及结果

[0092][0093][0094]

其中,序号1和2研究的是同为色度等级为4级的原料,在不同原料温度和进口流量下的过滤时长和色度合格时长;序号3和4研究的是同为色度等级为5级的原料,在不同原料温度和进口流量下的过滤时长和色度合格时长;序号5和6研究的是同为色度等级为6级的原料,在不同原料温度和进口流量下的过滤时长和色度合格时长。

[0095]

由表3可以看出,对同一原料而言,原料温度越高且进口流量越大,其所具有的处理能力越大,效果越好。

[0096]

试验例

[0097]

选取6组不同的精制尾油按实施例1提供的后处理方法进行处理。后处理过程中各工艺条件为:白土与硅藻土的配比为300:100,滤饼层厚度为6.7mm(助滤剂用量为400kg),原料(尾油粗品)进入过滤机时的进料温度为170℃,流量为50m/h。

[0098]

所得的精制蜡与其对应的精制尾油的性能比较结果如表4,表4中序号为单数的精制尾油分别代表6组试验品,其下方对应的序号为偶数的精制蜡即为由该单数的精制尾油加工得到的精制蜡。

[0099]

表4性能比较结果

[0100][0101][0102]

由表4可以看出,通过本技术所提供的后处理方法,较精制尾油而言,所得的精制蜡软化点、熔点增加,含油量、针入度降低,精制尾油色度由较差的3级白达到1级白精制蜡优等产品。

[0103]

综上,本技术通过精制尾油创新工艺技术,研制出满足市场需求的优质新产品精制蜡,该精制蜡市场需求量大、售价高,该精制尾油创新工艺技术投资小、经济效益高,得到的精制蜡具有较佳的色度、含油量和针入度较低、软化点较高,有效解决了现有技术中精制尾油色度差、软化点低、含油量高、针入度高等无法直接销售的技术难题,并解决了后工序裂化装置因设计不足影响负荷的难题,降低了装置能耗,为精制尾油的进一步利用提供了思路,提高了经济效益。

[0104]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。