1.本发明属于石油炼制技术领域,涉及一种混合原油蒸馏装置及方法。

背景技术:

2.原油炼制是石油利用的重要工序,主要分为一次加工和二次加工过程,一次加工即为原油的常减压蒸馏过程,常减压蒸馏的原理是将原油分离成各种不同沸点的组分,得到汽油、煤油和柴油等油品以及下游加工的原料,分离出来的重组分进入二次加工过程,如催化裂化等工艺继续分离,制备化工产品,从而实现石油资源的合理利用,获得最佳经济效益。

3.现有的常减压蒸馏装置通常依次采用初馏/闪蒸、常压蒸馏、减压蒸馏的工艺路线,其装置设计和流程操作的还坏,对炼油产品的质量、收率都有重要影响。而基于原油种类和组成的不同,相应的加工工艺条件也会不同,难以采用同一套装置加工不同种类的原油,需要单独设置各单元设备来实现独立加工,该情况在原油组成及产品相差较大时适用,但若原油组成相差不大却仍采用两套加工装置,往往会造成设备成本较高,占地面积大,能耗也较高。

4.cn 110846067a公开了一种原油常、减压蒸馏系统,该系统包括脱盐罐、初馏塔、常压炉、浅减压炉、浅减压塔、深减压炉、深减压塔依次连接,所述深减压炉和深减压塔上设置甩头,使深减压炉和深减压塔仅作为通道,从浅减压塔出来的重组分不再进入深减压炉加热,不再进入深减压塔中分离,而是从冷的深减压炉和深减压塔中通过,进入后续装置进行分离;该系统主要是针对深减压塔和深减压炉的改进,以避免过度分离的问题,并未涉及到原油种类不同时如何使用同一套装置进行蒸馏分离。

5.cn 105272805a公开了一种生产对二甲苯的方法,该方法中采用精馏塔分离含c8芳烃混合物的原料,从精馏塔侧线分离出c8芳烃混合物,该c8芳烃混合物至吸附分离单元,与吸附剂接触分离得到对二甲苯、间二甲苯或乙苯物流,剩余c8芳烃至异构化单元,生成异构化c8芳烃作为进料循环回精馏塔中;其中精馏塔为分壁式精馏塔,中部设有纵向隔板,隔板一侧为进料精馏段,另一侧为侧线采出段,塔的隔板上方空间为公共精馏段,塔的隔板下方为公共提馏段。该精馏塔中纵向隔板的设置将内部空间分隔为几部分,能有效避免进料直接从侧线出口离开而无法充分精馏的问题,并未涉及到对不同种类原料的分隔精馏。

6.综上所述,对于不同种类混合原油的共同精馏,还需要对蒸馏装置的内部结构进行优化,使得不同类原油既能在同一装置内精馏,又能够相对独立加工,兼顾不同原油性质和装置结构的简化,降低成本。

技术实现要素:

7.针对现有技术存在的问题,本发明的目的在于提供一种混合原油蒸馏装置及方法,所述装置针对不同种类混合原油的特性,通过隔板塔的设置以及初馏、常压蒸馏、减压蒸馏的工艺过程,实现不同种类的混合原油在同一装置内相对独立的加工,既能够合理平

衡利用能量,降低装置能耗,减少设备投资和占地面积,又能够优化工艺流程,提高装置的适应性。

8.为达此目的,本发明采用以下技术方案:

9.一方面,本发明提供了一种混合原油蒸馏装置,所述蒸馏装置包括初馏隔板塔、常压隔板塔、常压汽提塔和减压塔,所述初馏隔板塔的下部设有第一纵向隔板,将初馏隔板塔的塔釜划分为两部分,所述第一纵向隔板两侧的初馏隔板塔下部塔体上分别设有第一混合原油入口和第二混合原油入口,所述第一混合原油入口一侧和第二混合原油入口一侧的初馏隔板塔底端对应地设有第一初底油出口和第二初底油出口,所述初馏隔板塔的侧面设有初侧油采出口;

10.所述常压隔板塔的下部设有第二纵向隔板,将常压隔板塔的塔釜和汽提段均划分为两部分,所述第二纵向隔板两侧的常压隔板塔下部塔体上分别设有第一初底油入口和第二初底油入口,所述初馏隔板塔上的第一初底油出口和第二初底油出口对应地与常压隔板塔上的第一初底油入口和第二初底油入口相连,所述初馏隔板塔上的初侧油采出口连接至常压隔板塔的中部入口;

11.所述第一初底油入口一侧和第二初底油入口一侧的常压隔板塔底端对应地设有第一常底油出口和第二常底油出口,所述第二常底油出口与减压塔的下部入口相连,所述常压隔板塔的侧面设有常压过汽化油采出口,所述常压过汽化油采出口与减压塔的中部入口相连;所述常压隔板塔的侧面设有至少两个侧线采出口,均与常压汽提塔相连;所述减压塔的侧面设有至少两个侧线采出口,分别生产柴油馏分和蜡油馏分。

12.本发明中,由于原油组成复杂,通常需要多级加工来生产各种油品,尤其是利用各组分沸点不同而进行的蒸馏操作,对于组分含量相差较大的不同原油,其处理工艺及能够得到的产品也会不同,需要分开进行加工,而本发明通过通过隔板塔的使用,在初馏塔、常压塔的下部进料区域均设置纵向隔板,将其分为两个区域,避免两种原油的直接混合,并根据原油种类的不同实现相对独立的加工,在整体的初馏、常压蒸馏、常压汽提和减压蒸馏流程中,控制不同原油种类的操作流程,即根据混合原油性质的不同优化工艺流程,提高装置的适应性;所述装置结构独特,能够合理平衡的利用各股物料的能量,从而降低装置能耗,又能够节省设备投资,减少占地面积,从而降低生产成本,提高经济效益。

13.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

14.作为本发明优选的技术方案,所述蒸馏装置包括电脱盐单元,所述电脱盐单元设置于初馏隔板塔之前。

15.优选地,所述电脱盐单元包括并联设置的第一电脱盐单元和第二电脱盐单元,所述第一混合原油经第一电脱盐单元与初馏隔板塔的第一混合原油入口相连,所述第二混合原油经第二电脱盐单元与初馏隔板塔的第二混合原油入口相连。

16.优选地,所述电脱盐单元的前后连接管路上均设有换热器。

17.本发明中,由于原油组成复杂,也会含有无机成分,因而在蒸馏处理前,先进行脱盐处理,基于工艺温度等条件的考虑,需要先进行换热处理,而脱盐后也进行换热则是为了适当提高进料汽化率,充分发挥初馏隔板塔的作用,在初馏隔板塔分离出更多组分,降低常压隔板塔和加热炉的负荷。

18.作为本发明优选的技术方案,所述初馏隔板塔中设置第一纵向隔板的区域不设置塔板。

19.优选地,所述第一纵向隔板的高度为初馏隔板塔总高度的30%~40%,例如30%、32%、34%、35%、36%、38%或40%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.优选地,所述第一纵向隔板将初馏隔板塔的塔釜划分的两部分体积比为(0.8~1.2):1,例如0.8:1、0.85:1、0.9:1、0.95:1、1:1、1.05:1、1.1:1、1.15:1或1.2:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21.优选地,所述初馏隔板塔的上部设置初顶循环管路,以便于回收较高温位的热量。

22.优选地,所述初馏隔板塔的顶部设有初顶油气出口,所述初顶油气出口连接有初顶油气冷却单元,所得液相部分返回初馏隔板塔顶部,另一部分采出作为轻烃原料。

23.本发明中,对于初馏隔板塔中采出的初侧油通常为过汽化油,不适合从塔底或塔顶分离,因而侧线采出直接通入常压隔板塔,通入的位置可选择第一常压中段循环管路下方的塔板。

24.作为本发明优选的技术方案,所述初馏隔板塔的第一初底油出口与常压隔板塔的第一初底油入口的连接管路上设有第一初底油换热器和第一初底油加热炉。

25.优选地,所述初馏隔板塔的第二初底油出口与常压隔板塔的第二初底油入口的连接管路上设有第二初底油换热器和第二初底油加热炉。

26.优选地,所述常压隔板塔中设置第二纵向隔板的区域设有塔板。

27.优选地,所述第二纵向隔板的高度为常压隔板塔总高度的20%~30%,例如20%、22%、24%、25%、26%、28%或30%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.优选地,所述第二纵向隔板将常压隔板塔下部划分的两部分体积比为(0.8~1.2):1,例如0.8:1、0.85:1、0.9:1、0.95:1、1:1、1.05:1、1.1:1、1.15:1或1.2:1等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.本发明中,所述常压隔板塔内的区域自下而上可依次划分为塔釜区、汽提段、闪蒸段、公共精馏段、塔顶区。

30.优选地,所述第一常底油出口连接第一常底油换热单元。

31.优选地,所述第二常底油出口与减压塔的连接管路上设有第二常底油加热炉。

32.本发明中,所述第一混合原油选择低硫混合原油,通常经过初馏、常压蒸馏,其底部馏分,即第一常底油无需再进行减压蒸馏,该组分排出后是作为本发明装置最主要的热源,为了适应两类原油换热量的需要,可以将其分成两路以上,先与初馏隔板塔排出的初底油换热后温度接近,为使用原油加工比例的调整,可以将换热后的常底油混合后重新分配,与脱盐后的原油再次换热后送入下游装置。

33.作为本发明优选的技术方案,所述常压隔板塔的中上部设有三个中段循环管路,自上而下依次为常顶循环管路、第一常压中段循环管路和第二常压中段循环管路。

34.优选地,所述常压隔板塔的顶部设有常顶油气出口,所述常顶油气出口连接有常顶油气冷却分离单元,分离得到气相和液相,所得液相一部分返回常压隔板塔顶部,另一部分作为轻烃原料。

35.本发明中,所述常顶油气冷却分离单元设置冷凝器以及分液罐,以减少常顶干气量,得到的气相进行脱硫处理,该单元可采用小流量回流或无回流操作,使得常顶循环管路能多回收热量;三个中段循环管路中,第一常压中段循环管路可根据换热网络调整自产蒸汽的性质和流量,或向其他装置提供热源;第二常压中段循环管路不发生蒸汽或只发生少量蒸汽,用于调节第二常压中段循环管路的返塔温度。

36.优选地,所述常压隔板塔与常压汽提塔之间通过三条侧线相互连接,所述三条侧线分别为第一常压侧线、第二常压侧线和第三常压侧线,所述常压汽提塔再分别采出第一常压侧线油、第二常压侧线油和第三常压侧线油,所述第二常压侧线油和第三常压侧线油汇合生产混合柴油。

37.优选地,所述常压过汽化油采出口位于第二纵向隔板对应区域上方第一块塔盘的位置。

38.本发明中,常压过汽化油为两类油种的混合物,含硫量相对较高,故抽出后送至减压塔内。

39.作为本发明优选的技术方案,所述减压塔的顶部设有减顶油气出口,所述减顶油气出口连接有抽真空单元,得到减顶气。

40.本发明中,所述减顶气主要由高硫原油的裂解产生,含有较多的硫化氢,与常顶气一起送出装置进行脱硫。

41.优选地,所述减压塔的侧面连接三条减压侧线,自上而下分别为第一减压侧线、第二减压侧线和第三减压侧线。

42.优选地,所述减压侧线的管路独立地分为两个支路,分别为循环管路和减压侧线油排出管路。

43.优选地,所述第一减压侧线得到柴油馏分,所述第二减压侧线和第三减压侧线得到蜡油馏分。

44.本发明中,第一减压侧线抽出的馏分,一部分作为塔内回流返回到抽出口以下,其余与脱盐前的原油换热,换热后一部分作为回流先经空冷器冷却后返回减压塔顶,其余作为柴油馏分或经空冷器和水冷器冷却后送至罐区;第二减压侧线抽出的馏分与脱盐后的原油换热,冷却后一部分返回减压塔,一部分作蜡油馏分;第三减压侧线抽出的馏分与脱盐后的原油换热后,一部分返回减压塔,一部分作为蜡油馏分。

45.优选地,所述减压塔的底部设有减底油出口,所述减底油出口连接有减底油冷却单元。

46.本发明中,减底油抽出后,只与其中的低硫初底油换热器和脱后原油换热器进行换热,然后排出装置。为简化工艺物流,减底油在换热过程中不进行流量的分配,仅参与低硫油换热器中的换热过程。

47.另一方面,本发明提供了一种采用上述装置蒸馏混合原油的方法,所述方法包括以下步骤:

48.(1)将第一混合原油和第二混合原油单独通入初馏隔板塔中第一纵向隔板的两侧,进行初步蒸馏,得到第一初底油、第二初底油和初侧油;

49.(2)将步骤(1)得到的第一初底油和第二初底油对应通入常压隔板塔中第二纵向隔板的两侧,将步骤(1)得到的初侧油通入常压隔板塔的中部,经过常压蒸馏,由常压隔板

塔的底部得到第一常底油和第二常底油,从常压隔板塔侧线采出馏分进行汽提,生产常压侧线油,从常压隔板塔的侧面得到常压过汽化油;

50.(3)将步骤(2)得到的第二常底油通入减压塔下部,将步骤(2)得到的常压过汽化油通入减压塔中部,进行减压蒸馏,从减压塔侧线采出生产柴油馏分和蜡油馏分。

51.作为本发明优选的技术方案,步骤(1)所述第一混合原油为低硫混合原油,其硫含量为0~0.5wt%,例如0.05wt%、0.1wt%、0.15wt%、0.2wt%、0.25wt%、0.3wt%、0.4wt%或0.5wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

52.优选地,步骤(1)所述第二混合原油为高硫混合原油,其硫含量为2.0~2.5wt%,例如2.0wt%、2.1wt%、2.2wt%、2.3wt%、2.4wt%或2.5wt%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

53.本发明中,所述低硫混合原油的馏分组成主要包括:180℃以下的汽油馏分占比11.5wt%左右,350℃以下的汽、柴油馏分共占比38.2wt%左右,500℃以上的渣油馏分占比49.4wt%左右,其余为350~500℃之间的馏分;所述高硫混合原油的馏分组成主要包括:180℃以下的汽油馏分占比31.7wt%左右,350℃以下的汽、柴油馏分共占比54.3wt%左右,500℃以上的渣油馏分占比17.3wt%左右,其余为350~500℃之间的馏分。

54.优选地,步骤(1)所述混合原油通入初馏隔板塔之前,先独立进行电脱盐处理。

55.优选地,所述电脱盐处理处理前后均进行换热处理。

56.优选地,步骤(1)所述初步蒸馏的塔底温度为210~240℃,例如210℃、210℃、215℃、220℃、225℃、230℃、235℃或240℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;塔顶温度为135~155℃,例如135℃、140℃、145℃、150℃或155℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

57.优选地,步骤(1)所述初侧油的采出温度为180~200℃,例如180℃、185℃、190℃、195℃或200℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

58.优选地,步骤(1)所述初步蒸馏得到的初顶油气经过冷却,部分回流至初馏隔板塔,另一部分作为轻烃原料。

59.作为本发明优选的技术方案,步骤(2)所述第一初底油和第二初底油通入常压隔板塔之前,各自单独进行加热。

60.优选地,步骤(2)所述常压蒸馏的塔底温度为340~360℃,例如340℃、345℃、350℃、355℃或360℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;塔顶温度为125~140℃,例如125℃、128℃、130℃、135℃或140℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

61.优选地,步骤(2)所述常压隔板塔上采出三股馏分进入常压汽提塔进行汽提。

62.优选地,所述常压汽提塔汽提后的气相返回常压隔板塔,液相采出生产常压侧线油。

63.优选地,步骤(2)所述常压侧线油包括航煤和柴油馏分,其中第一常压侧线油包括航煤,第二常压侧线油和第三常压侧线油包括柴油。

64.优选地,步骤(2)所述常压过汽化油的采出温度为335~355℃,例如335℃、340℃、345℃、350℃或355℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

65.优选地,步骤(2)所述常压蒸馏得到的常顶油气经过冷却、分离,得到常顶气和轻烃原料。

66.优选地,步骤(2)所述第一常底油经过换热降温,得到常压渣油馏分,用作催化裂化原料。

67.作为本发明优选的技术方案,步骤(3)所述第二常底油经过加热进入减压塔下部。

68.优选地,步骤(3)所述减压蒸馏的塔底温度为350~365℃,例如350℃、355℃、358℃、360℃、362℃或365℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;塔顶温度为60~70℃,例如60℃、62℃、65℃、68℃或70℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

69.优选地,步骤(3)所述减压蒸馏的塔顶绝对压力为10~15mmhg,例如10mmhg、11mmhg、12mmhg、13mmhg、14mmhg或15mmhg等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

70.优选地,步骤(3)从减压塔的侧线自上而下采出三股馏分,均进行部分循环和部分采出。

71.优选地,所述三股馏分中位于上侧的为柴油馏分,中间和下侧的为蜡油馏分。

72.优选地,步骤(3)所述减压塔的底部得到减底油,经过换热降温,用作沥青原料。

73.优选地,步骤(3)所述减压塔的顶部得到的减顶气后续进行脱硫处理。

74.与现有技术相比,本发明具有以下有益效果:

75.(1)本发明所述蒸馏装置针对不同种类混合原油的特性,通过隔板塔的设置以及初馏、常压蒸馏、减压蒸馏的工艺过程,实现不同种类的混合原油在同一装置内相对独立的加工,并根据混合原油性质的不同优化工艺流程,提高装置的适应性。

76.(2)本发明所述装置结构独特,能够合理平衡的利用各股物料的能量,且由于低硫原油只有常压蒸馏无减压蒸馏,既降低了装置能耗,又能够节省设备投资,减少占地面积,从而降低生产成本,提高经济效益。

附图说明

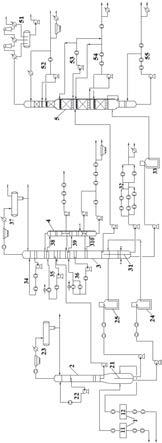

77.图1是本发明实施例1提供的混合原油蒸馏装置的结构示意图;

78.其中,1

‑

电脱盐单元,11

‑

第一电脱盐单元,12

‑

第二电脱盐单元,2

‑

初馏隔板塔,21

‑

第一纵向隔板,22

‑

初顶循环管路,23

‑

初顶油气冷却单元,24

‑

第一初底油加热炉,25

‑

第二初底油加热炉,3

‑

常压隔板塔,31

‑

第二纵向隔板,32

‑

第一常底油换热单元,33

‑

第二常底油加热炉,34

‑

常顶循环管路,35

‑

第一常压中段循环管路,36

‑

第二常压中段循环管路,37

‑

常顶油气冷却分离单元,38

‑

第一常压侧线,39

‑

第二常压侧线,310

‑

第三常压侧线,4

‑

常压汽提塔,5

‑

减压塔,51

‑

抽真空单元,52

‑

第一减压侧线,53

‑

第二减压侧线,54

‑

第三减压侧线,55

‑

减底油冷却单元。

具体实施方式

79.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

80.以下为本发明典型但非限制性实施例:

81.实施例1:

82.本实施例提供了一种混合原油蒸馏装置,所述蒸馏装置的结构示意图如图1所示,包括初馏隔板塔2、常压隔板塔3、常压汽提塔4和减压塔5,所述初馏隔板塔2的下部设有第一纵向隔板21,将初馏隔板塔2的塔釜划分为两部分,所述第一纵向隔板21两侧的初馏隔板塔2下部塔体上分别设有第一混合原油入口和第二混合原油入口,所述第一混合原油入口一侧和第二混合原油入口一侧的初馏隔板塔2底端对应地设有第一初底油出口和第二初底油出口,所述初馏隔板塔2的侧面设有初侧油采出口;

83.所述常压隔板塔3的下部设有第二纵向隔板31,将常压隔板塔3的塔釜和汽提段均划分为两部分,所述第二纵向隔板31两侧的常压隔板塔3下部塔体上分别设有第一初底油入口和第二初底油入口,所述初馏隔板塔2上的第一初底油出口和第二初底油出口对应地与常压隔板塔3上的第一初底油入口和第二初底油入口相连,所述初馏隔板塔2上的初侧油采出口连接至常压隔板塔3的中部入口;

84.所述第一初底油入口一侧和第二初底油入口一侧的常压隔板塔3底端对应地设有第一常底油出口和第二常底油出口,所述第二常底油出口与减压塔5的下部入口相连,所述常压隔板塔3的侧面设有常压过汽化油采出口,所述常压过汽化油采出口与减压塔5的中部入口相连;所述常压隔板塔3的侧面设有至少两个侧线采出口,均与常压汽提塔4相连;所述减压塔5的侧面设有至少两个侧线采出口,分别生产柴油馏分和蜡油馏分。

85.所述蒸馏装置包括电脱盐单元1,所述电脱盐单元1设置于初馏隔板塔2之前。

86.所述电脱盐单元1包括并联设置的第一电脱盐单元11和第二电脱盐单元12,所述第一混合原油经第一电脱盐单元11与初馏隔板塔2的第一混合原油入口相连,所述第二混合原油经第二电脱盐单元12与初馏隔板塔2的第二混合原油入口相连。

87.所述电脱盐单元1的前后连接管路上均设有换热器。

88.所述初馏隔板塔2中设置第一纵向隔板21的区域不设置塔板。

89.所述第一纵向隔板21的高度为初馏隔板塔2总高度的35%,所述第一纵向隔板21将初馏隔板塔2的塔釜划分的两部分体积比为1:1。

90.所述初馏隔板塔2的上部设置初顶循环管路22。

91.所述初馏隔板塔2的顶部设有初顶油气出口,所述初顶油气出口连接有初顶油气冷却单元23,所得液相部分返回初馏隔板塔2顶部,另一部分采出作为轻烃原料。

92.所述初馏隔板塔2的第一初底油出口与常压隔板塔3的第一初底油入口的连接管路上设有第一初底油换热器和第一初底油加热炉24;所述初馏隔板塔2的第二初底油出口与常压隔板塔3的第二初底油入口的连接管路上设有第二初底油换热器和第二初底油加热炉25。

93.所述常压隔板塔3中设置第二纵向隔板31的区域设有塔板。

94.所述第二纵向隔板31的高度为常压隔板塔3总高度的25%,所述第二纵向隔板31将常压隔板塔3下部划分的两部分体积比为1:1。

95.所述第一常底油出口连接第一常底油换热单元32。

96.所述第二常底油出口与减压塔的连接管路上设有第二常底油加热炉33。

97.所述常压隔板塔3的中上部设有三个中段循环管路,自上而下依次为常顶循环管

路34、第一常压中段循环管路35和第二常压中段循环管路36。

98.所述常压隔板塔3的顶部设有常顶油气出口,所述常顶油气出口连接有常顶油气冷却分离单元37,分离得到气相和液相,所得液相一部分返回常压隔板塔3顶部,另一部分作为轻烃原料。

99.所述常压隔板塔3与常压汽提塔4之间通过三条侧线相互连接,所述三条侧线分别为第一常压侧线38、第二常压侧线39和第三常压侧线310,所述常压汽提塔4再分别采出第一常压侧线油、第二常压侧线油和第三常压侧线油,所述第二常压侧线油和第三常压侧线油汇合生产混合柴油。

100.所述常压过汽化油采出口位于第二纵向隔板31对应区域上方第一块塔盘的位置。

101.所述减压塔5的顶部设有减顶油气出口,所述减顶油气出口连接有抽真空单元51,得到减顶气。

102.所述减压塔5的侧面连接三条减压侧线,自上而下分别为第一减压侧线52、第二减压侧线53和第三减压侧线54;所述减压侧线的管路独立地分为两个支路,分别为循环管路和减压侧线油排出管路。

103.所述第一减压侧线52得到柴油馏分,所述第二减压侧线53和第三减压侧线54得到蜡油馏分。

104.所述减压塔5的底部设有减底油出口,所述减底油出口连接有减底油冷却单元55。

105.实施例2:

106.本实施例提供了一种混合原油蒸馏装置,所述蒸馏装置包括初馏隔板塔2、常压隔板塔3、常压汽提塔4和减压塔5,所述初馏隔板塔2的下部设有第一纵向隔板21,将初馏隔板塔2的塔釜划分为两部分,所述第一纵向隔板21两侧的初馏隔板塔2下部塔体上分别设有第一混合原油入口和第二混合原油入口,所述第一混合原油入口一侧和第二混合原油入口一侧的初馏隔板塔2底端对应地设有第一初底油出口和第二初底油出口,所述初馏隔板塔2的侧面设有初侧油采出口;

107.所述常压隔板塔3的下部设有第二纵向隔板31,将常压隔板塔3的塔釜和汽提段均划分为两部分,所述第二纵向隔板31两侧的常压隔板塔3下部塔体上分别设有第一初底油入口和第二初底油入口,所述初馏隔板塔2上的第一初底油出口和第二初底油出口对应地与常压隔板塔3上的第一初底油入口和第二初底油入口相连,所述初馏隔板塔2上的初侧油采出口连接至常压隔板塔3的中部入口;

108.所述第一初底油入口一侧和第二初底油入口一侧的常压隔板塔3底端对应地设有第一常底油出口和第二常底油出口,所述第二常底油出口与减压塔5的下部入口相连,所述常压隔板塔3的侧面设有常压过汽化油采出口,所述常压过汽化油采出口与减压塔5的中部入口相连;所述常压隔板塔3的侧面设有至少两个侧线采出口,均与常压汽提塔4相连;所述减压塔5的侧面设有至少两个侧线采出口,分别生产柴油馏分和蜡油馏分。

109.所述蒸馏装置包括电脱盐单元1,所述电脱盐单元1设置于初馏隔板塔2之前。

110.所述电脱盐单元1包括并联设置的第一电脱盐单元11和第二电脱盐单元12,所述第一混合原油经第一电脱盐单元11与初馏隔板塔2的第一混合原油入口相连,所述第二混合原油经第二电脱盐单元12与初馏隔板塔2的第二混合原油入口相连。

111.所述电脱盐单元1的前后连接管路上均设有换热器。

112.所述初馏隔板塔2中设置第一纵向隔板21的区域不设置塔板。

113.所述第一纵向隔板21的高度为初馏隔板塔2总高度的30%,所述第一纵向隔板21将初馏隔板塔2的塔釜划分的两部分第一混合原油进入区和第二混合原油进入区的体积比为0.8:1。

114.所述初馏隔板塔2的上部设置初顶循环管路22。

115.所述初馏隔板塔2的顶部设有初顶油气出口,所述初顶油气出口连接有初顶油气冷却单元23,所得液相部分返回初馏隔板塔2顶部,另一部分采出作为轻烃原料。

116.所述初馏隔板塔2的第一初底油出口与常压隔板塔3的第一初底油入口的连接管路上设有第一初底油换热器和第一初底油加热炉24;所述初馏隔板塔2的第二初底油出口与常压隔板塔3的第二初底油入口的连接管路上设有第二初底油换热器和第二初底油加热炉25。

117.所述常压隔板塔3中设置第二纵向隔板31的区域设有塔板。

118.所述第二纵向隔板31的高度为常压隔板塔3总高度的20%,所述第二纵向隔板31将常压隔板塔3下部划分的两部分第一初底油进入区和第二初底油进入区的体积比为0.8:1。

119.所述第一常底油出口连接第一常底油换热单元32。

120.所述第二常底油出口与减压塔的连接管路上设有第二常底油加热炉33。

121.所述常压隔板塔3的中上部设有三个中段循环管路,自上而下依次为常顶循环管路34、第一常压中段循环管路35和第二常压中段循环管路36。

122.所述常压隔板塔3的顶部设有常顶油气出口,所述常顶油气出口连接有常顶油气冷却分离单元37,分离得到气相和液相,所得液相一部分返回常压隔板塔3顶部,另一部分作为轻烃原料。

123.所述常压隔板塔3与常压汽提塔4之间通过两条侧线相互连接,所述两条侧线分别为第一常压侧线38和第二常压侧线39,所述常压汽提塔4再分别采出第一常压侧线油和第二常压侧线油,所述第二常压侧线油生产混合柴油。

124.所述常压过汽化油采出口位于第二纵向隔板31对应区域上方第一块塔盘的位置。

125.所述减压塔5的顶部设有减顶油气出口,所述减顶油气出口连接有抽真空单元51,得到减顶气。

126.所述减压塔5的侧面连接两条减压侧线,自上而下分别为第一减压侧线52和第二减压侧线53;所述减压侧线的管路独立地分为两个支路,分别为循环管路和减压侧线油排出管路。

127.所述第一减压侧线52得到柴油馏分,所述第二减压侧线53得到蜡油馏分。

128.所述减压塔5的底部设有减底油出口,所述减底油出口连接有减底油冷却单元55。

129.实施例3:

130.本实施例提供了一种混合原油蒸馏装置,所述蒸馏装置的结构参照实施例1中的结构,区别仅在于:所述第一纵向隔板21的高度为初馏隔板塔2总高度的40%,所述第一纵向隔板21将初馏隔板塔2的塔釜划分的两部分第一混合原油进入区和第二混合原油进入区的体积比为1.2:1;所述第二纵向隔板31的高度为常压隔板塔3总高度的30%,所述第二纵向隔板31将常压隔板塔3下部划分的两部分第一初底油进入区和第二初底油进入区的体积

比为1.2:1。

131.实施例4:

132.本实施例提供了一种混合原油蒸馏的方法,所述方法采用实施例1中的装置进行,包括以下步骤:

133.(1)将第一混合原油和第二混合原油先独立进行电脱盐处理,所述第一混合原油为低硫混合原油,其硫含量为0.15wt%,所述第二混合原油为高硫混合原油,其硫含量为2.1wt%,然后单独通入初馏隔板塔2中第一纵向隔板21的两侧,进行初步蒸馏,所述初步蒸馏的塔底温度为220℃,塔顶温度为145℃,得到第一初底油、第二初底油、初侧油和初顶油气,所述初侧油的采出温度为195℃,所述初顶油气经过冷却,部分回流至初馏隔板塔2,另一部分作为轻烃原料;

134.(2)将步骤(1)得到的第一初底油和第二初底油各自单独进行加热,再对应通入常压隔板塔3中第二纵向隔板31的两侧,将步骤(1)得到的初侧油通入常压隔板塔3的中部,经过常压蒸馏,所述常压蒸馏的塔底温度,第一常底油一侧为350℃,第二常底油一侧为345℃,塔顶温度为135℃,由常压隔板塔3的底部得到第一常底油和第二常底油,从常压隔板塔3侧线采出三股馏分进入常压汽提塔4进行汽提,所述常压汽提塔4汽提后的气相返回常压隔板塔3,液相采出生产常压侧线油,所述常压侧线油包括航煤、柴油馏分;从常压隔板塔3的侧面得到常压过汽化油,常压过汽化油的采出温度为345℃,常压隔板塔3塔顶得到常顶油气,经过冷却、分离,得到常顶气和轻烃原料;

135.(3)将步骤(2)得到的第二常底油经过加热通入减压塔5下部,将步骤(2)得到的常压过汽化油通入减压塔5中部,进行减压蒸馏,所述减压蒸馏的塔底温度为360℃,塔顶温度为65℃,减压蒸馏的塔顶绝压为12mmhg,从减压塔5侧线自上而下采出三股馏分,均进行部分循环和部分采出,三股馏分中位于上侧的为柴油馏分,中间和下侧的为蜡油馏分;减压塔5的底部得到减底油,经过换热降温用作沥青原料,顶部得到的减顶气后续进行脱硫处理。

136.本实施例中,采用所述方法进行两类混合原油在同一装置内相对独立的加工,原油利用率高,常压蒸馏和减压蒸馏后总拔出率可达到60.5%;所述装置及方法能够合理平衡的利用各股物料的能量,降低能耗及成本。

137.实施例5:

138.本实施例提供了一种混合原油蒸馏的方法,所述方法采用实施例2中的装置进行,包括以下步骤:

139.(1)将第一混合原油和第二混合原油先独立进行电脱盐处理,所述第一混合原油为低硫混合原油,其硫含量为0.05wt%,所述第二混合原油为高硫混合原油,其硫含量为2.0wt%,然后单独通入初馏隔板塔2中第一纵向隔板21的两侧,进行初步蒸馏,所述初步蒸馏的塔底温度为210℃,塔顶温度为135℃,得到第一初底油、第二初底油、初侧油和初顶油气,所述初侧油的采出温度为180℃,所述初顶油气经过冷却,部分回流至初馏隔板塔2,另一部分作为轻烃原料;

140.(2)将步骤(1)得到的第一初底油和第二初底油各自单独进行加热,再对应通入常压隔板塔3中第二纵向隔板31的两侧,将步骤(1)得到的初侧油通入常压隔板塔3的中部,经过常压蒸馏,所述常压蒸馏的塔底温度为340℃,塔顶温度为125℃,由常压隔板塔3的底部得到第一常底油和第二常底油,从常压隔板塔3侧线采出两股馏分进入常压汽提塔4进行汽

提,所述常压汽提塔4汽提后的气相返回常压隔板塔3,液相采出生产常压侧线油,所述常压侧线油包括航煤、柴油馏分;从常压隔板塔3的侧面得到常压过汽化油,常压过汽化油的采出温度为335℃,常压隔板塔3塔顶得到常顶油气,经过冷却、分离,得到常顶气和轻烃原料;

141.(3)将步骤(2)得到的第二常底油经过加热通入减压塔5下部,将步骤(2)得到的常压过汽化油通入减压塔5中部,进行减压蒸馏,所述减压蒸馏的塔底温度为350℃,塔顶温度为60℃,减压蒸馏的塔顶绝压为10mmhg,从减压塔5侧线自上而下采出两股馏分,均进行部分循环和部分采出,两股馏分中位于上侧的为柴油馏分,位于下侧的为蜡油馏分;减压塔5的底部得到减底油,经过换热降温用作沥青原料,顶部得到的减顶气后续进行脱硫处理。

142.本实施例中,采用所述方法进行两类混合原油在同一装置内相对独立的加工,原油利用率高,常压蒸馏和减压蒸馏后总拔出率可达到59.2%;所述装置及方法能够合理平衡的利用各股物料的能量,降低能耗及成本。

143.实施例6:

144.本实施例提供了一种混合原油蒸馏的方法,所述方法采用实施例3中的装置进行,包括以下步骤:

145.(1)将第一混合原油和第二混合原油先独立进行电脱盐处理,所述第一混合原油为低硫混合原油,其硫含量为0.5wt%,所述第二混合原油为高硫混合原油,其硫含量为2.5wt%,然后单独通入初馏隔板塔2中第一纵向隔板21的两侧,进行初步蒸馏,所述初步蒸馏的塔底温度,第一初底油一侧为240℃,第二初底油一侧为230℃,塔顶温度为155℃,得到第一初底油、第二初底油、初侧油和初顶油气,所述初侧油的采出温度为200℃,所述初顶油气经过冷却,部分回流至初馏隔板塔2,另一部分作为轻烃原料;

146.(2)将步骤(1)得到的第一初底油和第二初底油各自单独进行加热,再对应通入常压隔板塔3中第二纵向隔板31的两侧,将步骤(1)得到的初侧油通入常压隔板塔3的中部,经过常压蒸馏,所述常压蒸馏的塔底温度,第一常底油一侧为360℃,第二常底油一侧为350℃,塔顶温度为140℃,由常压隔板塔3的底部得到第一常底油和第二常底油,从常压隔板塔3侧线采出三股馏分进入常压汽提塔4进行汽提,所述常压汽提塔4汽提后的气相返回常压隔板塔3,液相采出生产常压侧线油,所述常压侧线油包括航煤、柴油馏分;从常压隔板塔3的侧面得到常压过汽化油,常压过汽化油的采出温度为350℃,常压隔板塔3塔顶得到常顶油气,经过冷却、分离,得到常顶气和轻烃原料;

147.(3)将步骤(2)得到的第二常底油经过加热通入减压塔5下部,将步骤(2)得到的常压过汽化油通入减压塔5中部,进行减压蒸馏,所述减压蒸馏的塔底温度为365℃,塔顶温度为70℃,减压蒸馏的塔顶绝压为15mmhg,从减压塔5侧线自上而下采出三股馏分,均进行部分循环和部分采出,三股馏分中位于上侧的为柴油馏分,位于中间和下侧的为蜡油馏分;减压塔5的底部得到减底油,经过换热降温用作沥青原料,顶部得到的减顶气后续进行脱硫处理。

148.本实施例中,采用所述方法进行两类混合原油在同一装置内相对独立的加工,原油利用率高,常压蒸馏和减压蒸馏后总拔出率可达到61.0%;所述装置及方法能够合理平衡的利用各股物料的能量,降低能耗及成本。

149.对比例1:

150.本对比例提供了一种混合原油蒸馏的装置,所述装置的结构参照实施例1中的结

构,区别仅在于:所述初馏隔板塔2和常压隔板塔3内均不设置纵向隔板。

151.本对比例中,由于初馏隔板塔和常压隔板塔内部设置纵向隔板,则该装置无法同时处理实施例中的两类混合原油,造成原油处理效率降低,热量利用率也会降低,如需达到同样的处理效果,则需要另外设置一套装置,至少需要包括初馏塔和常压塔,造成设备成本的极大提高。

152.综合上述实施例和对比例可以看出,本发明所述蒸馏装置针对不同种类混合原油的特性,通过隔板塔的设置以及初馏、常压蒸馏、减压蒸馏的工艺过程,实现不同种类的混合原油在同一装置内相对独立的加工,并根据混合原油性质的不同优化工艺流程,提高装置的适应性;所述装置结构独特,能够合理平衡的利用各股物料的能量,从而降低装置能耗,又能够节省设备投资,减少占地面积,从而降低生产成本,提高经济效益。

153.申请人声明,本发明通过上述实施例来说明本发明的详细装置与方法,但本发明并不局限于上述详细装置与方法,即不意味着本发明必须依赖上述详细装置与方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明装置的等效替换及辅助装置的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。