1.本发明涉及气化炉技术领域,具体领域为一种用于鲁奇煤气化炉出口样气预处理系统的冷凝除油装置。

背景技术:

2.目前煤化工行业鲁奇炉气化炉粗煤气由于其气体成分特殊、含油量较高、工艺不同、又处于防爆区域等特点,对粗煤气出口的样气检测采用多班制轮流人工检测,不仅工作量大、实时性差,而且存在较高的安全隐患。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于提供一种用于鲁奇煤气化炉出口样气预处理系统的冷凝除油装置。

4.为实现上述目的,本发明提供如下技术方案:一种用于鲁奇煤气化炉出口样气预处理系统的冷凝除油装置,包括筒体、设置在筒体内的热交换机构、设置在筒体上的样气出口和样气进口,所述样气出口包括连接法兰一和连管一,连接法兰一设置在连管一的上端,连管一的下端设置在筒体的顶端并与筒体内连通,所述样气进口包括异形连管、连管二和连接法兰二,异形连管呈喇叭状设置,异形连管的大端开口与连管二的一端连接,连管二的另一端与筒体的下端连通,连接法兰二设置在异形连管的小端开口上,

5.所述热交换机构包括冷凝液循环腔、上封闭板、下封闭板、热换管和折流板,所述上封闭板设置在筒体内靠近样气出口的一端,上封闭板的环形边缘与筒体内壁密封连接,所述下封闭板设置在筒体内靠近样气进口的一端,下封闭板的环形边缘与筒体内壁密封连接,筒体内对应于上封闭板与下封闭板之间形成冷凝液循环腔,所述折流板设置在冷凝液循环腔内,折流板为带有一缺口的封闭板,折流板的边缘与筒体内壁密封连接,折流板的缺口处于筒体内壁之间形成冷凝液流动循环缺口,所述筒体上对应于冷凝液循环腔处设置有进液口和出液口,且进液口位于折流板的下端侧,出液口位于折流板的上端侧,热换管设置有多根,所有的热换管从上到下均依次贯穿上封闭板、折流板和下封闭板,热换管的上端开口位于上封闭板的上侧面上,热换管的下端开口位于下封闭板的下侧面上。

6.优选的,所述进液口和出液口在筒体上位于同一侧呈上下排列设置。

7.优选的,所述进液口和出液口在筒体上位于折流板的缺口最远端处设置。

8.优选的,所述筒体上对应于进液口和出液口处分别设置有接管,两根接管上设置有连接法兰三,通过连接法兰三连接外部冷凝液循环泵。

9.优选的,所述筒体的上端位于样气出口处设置有反吹接口,所述反吹接口包括连管三、连接法兰四和法兰盖,连管三的一端与筒体内连通,连接法兰四设置在连管三的另一端上,所述法兰盖螺纹密封在连接法兰四上。

10.优选的,所有的热换管在筒体内呈蜂窝状排列设置。

11.优选的,所述筒体的外侧包覆有隔热层。

12.与现有技术相比,本发明的有益效果是:本技术成果为一套适用于鲁奇炉气化炉粗煤气出口的样气预处理系统,对粗煤气出口样气进行科学、合理的冷凝、除油等一系列预处理;经处理的样气可安全、方便地进入气体在线监测系统,对粗煤气中的co2,o2等组分进行实时、连续在线监测;不仅解放了大量的人力、省去了大量的物力,而且测量更具有时效性,安全隐患也大大降低。

附图说明

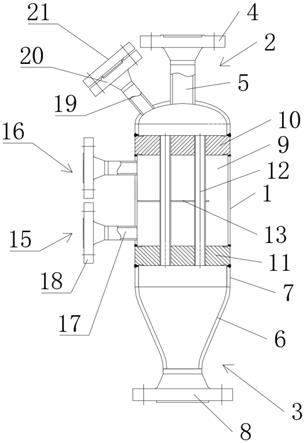

13.图1为本发明的剖视结构示意图;

14.图2为本发明的水平剖视图。

15.图中:1、筒体;2、样气出口;3、样气进口;4、连接法兰一;5、连管一;6、异形连管;7、连管二;8、连接法兰二;9、冷凝液循环腔;10、上封闭板;11、下封闭板;12、热换管;13、折流板;14、缺口;15、进液口;16、出液口;17、接管;18、连接法兰三;19、连管三;20、连接法兰四;21、法兰盖。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.请参阅图1至2,本发明提供一种技术方案:一种用于鲁奇煤气化炉出口样气预处理系统的冷凝除油装置,包括筒体、设置在筒体内的热交换机构、设置在筒体上的样气出口和样气进口,所述样气出口包括连接法兰一和连管一,连接法兰一设置在连管一的上端,连管一的下端设置在筒体的顶端并与筒体内连通,所述样气进口包括异形连管、连管二和连接法兰二,异形连管呈喇叭状设置,异形连管的大端开口与连管二的一端连接,连管二的另一端与筒体的下端连通,连接法兰二设置在异形连管的小端开口上,

18.所述热交换机构包括冷凝液循环腔、上封闭板、下封闭板、热换管和折流板,所述上封闭板设置在筒体内靠近样气出口的一端,上封闭板的环形边缘与筒体内壁密封连接,所述下封闭板设置在筒体内靠近样气进口的一端,下封闭板的环形边缘与筒体内壁密封连接,筒体内对应于上封闭板与下封闭板之间形成冷凝液循环腔,所述折流板设置在冷凝液循环腔内,折流板为带有一缺口的封闭板,折流板的边缘与筒体内壁密封连接,折流板的缺口处于筒体内壁之间形成冷凝液流动循环缺口,所述筒体上对应于冷凝液循环腔处设置有进液口和出液口,且进液口位于折流板的下端侧,出液口位于折流板的上端侧,热换管设置有多根,所有的热换管从上到下均依次贯穿上封闭板、折流板和下封闭板,热换管的上端开口位于上封闭板的上侧面上,热换管的下端开口位于下封闭板的下侧面上。

19.1.本设计采用垂直安装的结构,样气由下口进入,上口排出;

20.2.本设计利用冷凝液的循环流动,通过热交换原理将样气中的温度在短时间内降下来,冷凝液由进液口进入,出液口排出;

21.3.本设计在样气被逐渐降温的该过程中,样气中所混杂的大颗粒物质,油污,粉尘都会沿着管内壁回流到粗煤气母管中;

22.4.本设计采用了蜂窝式排列换热管,增大样气与冷凝液的接触面积,使得样气的温度下降的更快。

23.所述进液口和出液口在筒体上位于同一侧呈上下排列设置,所述进液口和出液口在筒体上位于折流板的缺口最远端处设置,最远端的设置,能够使得冷凝液在循环腔内完全流出,避免了循环管内出现冷凝液死角和循环回流的情况,同时冷凝液能够对热换管进行完全的接触和冷凝换热。

24.所述筒体上对应于进液口和出液口处分别设置有接管,两根接管上设置有连接法兰三,通过连接法兰三连接外部冷凝液循环泵,外部冷凝液循环泵将冷凝液从进液口输入筒体内部,并对热换管下端进行接触并流经折流板后,通过折流板最远端的缺口流入冷凝液循环腔上部,并与热换管上端进行接触,最后从出液口流出形成冷凝液循环。

25.所述筒体的上端位于样气出口处设置有反吹接口,所述反吹接口包括连管三、连接法兰四和法兰盖,连管三的一端与筒体内连通,连接法兰四设置在连管三的另一端上,所述法兰盖螺纹密封在连接法兰四上,通过反吹接口的设置,能够在热换管堵塞时,通过反吹接口和样气进口之间形成反向气流,使得解除热换管堵塞问题。

26.所有的热换管在筒体内呈蜂窝状排列设置,通过蜂窝结构的设置,能够提高热换管的空间排列效果,同时冷凝液能够完整的对所有的热换管进行接触和热交换。

27.所述筒体的外侧包覆有隔热层,通过隔热层的设置,能够避免外部温差对筒体内的温度造成影响,使得避免样气冷凝效果下降。

28.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。