1.本发明涉及焦炉荒煤气余热回收利用技术领域,具体涉及一种焦炉荒煤气热量综合利用及分离集成系统、方法。

背景技术:

2.在焦化行业中,余热资源的高效回收利用是节能环保,打造绿色循环经济的主要方向之一。焦炉生产过程中经上升管逸出的650℃~700℃焦炉荒煤气含有大量的显热,然而,自焦炭企业使用炭化室法烧制焦炭以来,上升管内高温焦炉端煤气的余热就一直未能有效利用。随着化石资源的日益枯竭和可持续发展的需要,研究人员迫切需要更好地解决这一问题。

3.为了降低焦炉荒煤气温度便于后续焦化工艺处理,传统工艺采用喷洒循环热氨水急速冷却高温荒煤气,其温度急剧降至80℃~85℃;随后经集气管输送,在集气主管上经初步气液分离,所有物料输送至初冷工段,其中煤气在初冷器中继续冷却到20℃~30℃。该工艺流程不仅浪费了大量荒煤气显热,而且消耗大量的氨水、需大量水资源和电力,且增加了焦化废水排放量。

4.在回收荒煤气显热过程中,由于温度低于焦油露点时,焦油在间壁换热器表面冷凝,带来两大问题:一是冷凝焦油会产生露点腐蚀;二是冷凝的焦油在高温作用下,焦油会转化成炭,甚至析出石墨,导致换热器不能长期稳定运行。尽管近些年,出现了导热油、夹套管、热管等技术,但依旧存在爆管、焦油堵塞问题,有些余热回收利用的新设备流程复杂,荒煤气热量利用效率低。

技术实现要素:

5.本发明所要解决的技术问题是提供一种焦炉荒煤气热量综合利用及分离集成系统、方法,以克服上述现有技术中的不足。

6.本发明解决上述技术问题的技术方案如下:一种焦炉荒煤气热量综合利用及分离方法,包括如下步骤:

7.s01、冷却水汽化换热单元通过废热锅炉中的循环冷却水将从上升管而来的650℃~700℃的荒煤气冷却至400℃~450℃,以回收高温段热量;

8.s02、以换热后的荒煤气的潜热和显热作为热源送入荒煤气精馏分离单元内,基于不同沸点范围馏分采出,并输送至后续分离工段;

9.s03、荒煤气精馏分离单元馏分的cog送入cog精馏分离单元内,基于不同沸点范围馏分采出,并输送至后续分离工段。

10.在上述技术方案的基础上,本发明还可以做如下改进。

11.进一步的,s01中,经过换热后的冷却水变为高温蒸汽,并送入蒸汽余热利用单元,未汽化的水回流作为循环冷却水。

12.进一步的,s02中,荒煤气精馏分离单元包括荒煤气精馏塔,荒煤气精馏塔的塔顶

分出cog、剩余氨水、轻油、粗苯,并送入cog精馏分离单元内,中段分离出中间混合馏分,中间混合馏分含酚油、萘油、洗油、蒽油,中间混合馏分通入混油精馏塔作进一步的分离,塔底分离出沥青;

13.进一步的,换热后的荒煤气分为两股物料,其中一股送入荒煤气精馏塔,另一股送入荒煤气精馏分离单元中的塔底换热器;

14.荒煤气精馏塔的塔底得到的重组分沥青分为两股,一股与进入塔底换热器内的荒煤气换热,并在换热后回流到荒煤气精馏塔的塔底,另一股输送至下一工段;

15.荒煤气精馏塔的塔中段侧线得到170℃~360℃的中间混合馏分,含酚油、萘油、洗油、蒽油,送入混油精馏塔进行分离,混油精馏塔从塔顶到塔底依次得到170℃~210℃的酚油、210℃~230℃萘油、230℃~300℃洗油、300℃~360℃蒽油粗产品,其中洗油一部分送入到cog精馏分离单元内,一部分直接冷却送入后续处理工段;

16.荒煤气精馏塔的塔顶得到150℃~170℃的cog、剩余氨水、轻油、粗苯的混合组分,加热到进塔温度后送入cog精馏分离单元内。

17.进一步的,s03中,cog精馏分离单元包括cog精馏塔,荒煤气精馏分离单元馏分的cog送入cog精馏塔内,

18.cog精馏塔的塔顶得到的焦炉煤气进行冷却处理后送入后续处理工段,塔中段侧线采出剩余氨水,冷却后送入蒸氨工段,塔底得到含轻油、洗油、混苯的物流,并经过冷却送入精馏塔,精馏塔的塔顶得到小于150℃的轻苯,塔中段得到150℃~200℃的精重苯,塔底得到大于200℃的溶剂油,随后对各组分进行进一步处理。

19.一种焦炉荒煤气热量综合利用及分离系统,包括冷却水汽化换热单元、荒煤气精馏分离单元和cog精馏分离单元,冷却水汽化换热单元、荒煤气精馏分离单元和cog精馏分离单元依次连通。

20.进一步的,冷却水汽化换热单元包括荒煤气换热器和汽包,荒煤气换热器的蒸汽出口接汽包的入口,汽包的蒸汽出口接蒸汽余热利用单元;荒煤气换热器的荒煤气出口接荒煤气精馏分离单元;荒煤气换热器的荒煤气入口接荒煤气自上升管。

21.进一步的,荒煤气精馏分离单元包括分流器、塔底换热器和荒煤气精馏塔,分流器的荒煤气入口接荒煤气换热器的荒煤气出口,分流器具有两个荒煤气出口,且分流器的两个荒煤气出口分别接塔底换热器的气体入口和荒煤气精馏塔的中段,塔底换热器的气体出口接荒煤气精馏塔的中段;荒煤气精馏塔馏出的沥青部分进入塔底换热器内,并与进入塔底换热器内的荒煤气换热后回流入荒煤气精馏塔的塔底。

22.进一步的,cog精馏分离单元包括轻组分加热器和cog精馏塔,荒煤气精馏塔塔顶馏分出的cog、剩余氨水、轻油、粗苯导入轻组分加热器内,轻组分加热器所加热后的cog、剩余氨水、轻油、粗苯导入cog精馏塔的中段。

23.进一步的,荒煤气精馏分离单元还包括混油精馏塔,荒煤气精馏塔中段馏分出的酚油、萘油、洗油、蒽油送入混油精馏塔进行分离,并将分离出的洗油部分送入cog精馏塔的塔顶。

24.本发明的有益效果是:

25.1)先将650℃~700℃的荒煤气用废热锅炉中的循环冷却水冷却至400℃~450℃,完成一部分显热热量的回收利用,防止焦炉煤气在上升管的温度低于400℃以下而析出焦

油,造成管道堵塞;

26.2)将冷却后的中温荒煤气送入荒煤气精馏塔,利用荒煤气精馏塔自上而下温度升高的特性将荒煤气沿着温度梯度逐级下降,保证温位的渐变而不是突变,有效地利用了热量;

27.3)对于煤气、焦油的常规分离,需采用多个精馏塔进行分离操作,没有充分利用荒煤气所含的大量热能且在其他操作单元中热量损失较大,操作费设备费高,而本系统将热量利用和各组分分离集成一体化,在减少设备数、操作难度方面做出了突破,也充分利用了荒煤气的余热;

28.4)利用荒煤气本身所含的显热和潜热来替换精馏塔再沸器中的热源,降低了一定的设备成本和操作费用;

29.5)混油精馏塔所分离出的洗油,一部分冷却后送入cog精馏塔,有助于组分分离,整个系统也更为经济合理。

附图说明

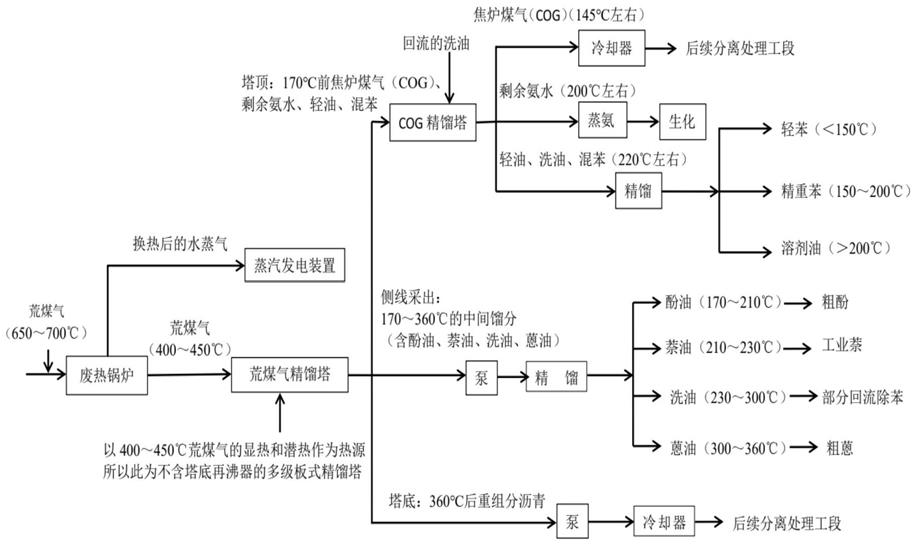

30.图1为本发明所述焦炉荒煤气热量综合利用及分离方法的过程示意图;

31.图2为本发明所述焦炉荒煤气热量综合利用及分离系统的布局图。

32.附图中,各标号所代表的部件列表如下:

33.1、荒煤气换热器,2、汽包,3、分流器,4、塔底换热器,5、荒煤气精馏塔,6、轻组分加热器,7、cog精馏塔,8、中间馏分泵,9、中间馏分冷却器,10、沥青泵,11、沥青冷却器,12、压缩机,13、cog冷却器,14、剩余氨水泵,15、剩余氨水冷却器,16、混油泵,17、混油冷却器。

具体实施方式

34.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

35.如图1所示,一种焦炉荒煤气热量综合利用及分离方法,包括如下步骤:

36.s01、冷却水汽化换热单元通过废热锅炉中的循环冷却水将从上升管而来的650℃~700℃的荒煤气冷却至400℃~450℃,以回收高温段热量,经过换热后的冷却水变为高温蒸汽,并送入蒸汽余热利用单元;

37.s02、以换热后的荒煤气的潜热和显热作为热源送入荒煤气精馏分离单元内,基于不同沸点范围馏分采出;

38.s03、荒煤气精馏分离单元馏分的cog送入cog精馏分离单元内,基于不同沸点范围馏分采出。

39.s01中,冷却水汽化换热单元中被加热的冷却水汽化变为蒸汽送往蒸汽余热利用单元,未汽化的水回流作为循环冷却水。

40.s02中,荒煤气精馏分离单元包括荒煤气精馏塔5,荒煤气精馏塔5的塔顶分出cog、剩余氨水、轻油、粗苯,并送入cog精馏分离单元内,中段分离出中间混合馏分,中间混合馏分含酚油、萘油、洗油、蒽油,中间混合馏分通入混油精馏塔作进一步的分离,塔底分离出沥青;

41.换热后的荒煤气分为两股物料,其中一股送入荒煤气精馏塔5,另一股送入荒煤气

精馏分离单元中的塔底换热器4;

42.荒煤气精馏塔5的塔底得到的重组分沥青分为两股,一股与进入塔底换热器4内的荒煤气换热,并回流到荒煤气精馏塔5的塔底,另一股输送至下一工段;

43.荒煤气精馏塔5的塔中段侧线得到170℃~360℃的中间混合馏分,含酚油、萘油、洗油、蒽油,送入混油精馏塔进行分离,混油精馏塔从塔顶到塔底分别依次得到170℃~210℃的酚油、210℃~230℃萘油、230℃~300℃洗油、300℃~360℃蒽油粗产品,其中洗油一部分送入到cog精馏分离单元内,一部分直接冷却送入后续处理工段;

44.荒煤气精馏塔5的塔顶得到165℃的cog、剩余氨水、轻油、粗苯的混合组分,加热到进塔温度后送入cog精馏分离单元内。

45.s03中,cog精馏分离单元包括cog精馏塔7,荒煤气精馏分离单元馏分的cog送入cog精馏塔7内,

46.cog精馏塔7的塔顶得到的焦炉煤气进行冷却处理,塔中段侧线采出剩余氨水,冷却后送入蒸氨工段,塔底得到含轻油、洗油、混苯的物流,并经过冷却送入精馏塔,精馏塔的塔顶得到小于150℃的轻苯,塔中段得到150℃~200℃的精重苯,塔底得到大于200℃的溶剂油,随后对各组分进行进一步处理。

47.如图2所示,一种焦炉荒煤气热量综合利用及分离系统,包括冷却水汽化换热单元、荒煤气精馏分离单元和cog精馏分离单元,冷却水汽化换热单元、荒煤气精馏分离单元和cog精馏分离单元依次连通。

48.其中,冷却水汽化换热单元包括荒煤气换热器1和汽包2,荒煤气换热器1的荒煤气入口接荒煤气自上升管,而荒煤气换热器1的荒煤气出口接荒煤气精馏分离单元,荒煤气换热器1的冷却水入口接循环冷却水,荒煤气换热器1的蒸汽出口接汽包2的入口,即冷却水进入荒煤气换热器1内并与进入荒煤气换热器1内的荒煤气实现换热,冷却水换热后汽化为蒸汽,并进入汽包2内,汽包2将蒸汽送入蒸汽余热利用单元,蒸汽余热利用单元可以为蒸汽发电装置,汽包2内凝集的水回流至荒煤气换热器1的冷却水入口中。

49.荒煤气精馏分离单元包括分流器3、塔底换热器4和荒煤气精馏塔5,分流器3的荒煤气入口接荒煤气换热器1的荒煤气出口,分流器3具有两个荒煤气出口,且分流器3的两个荒煤气出口分别接塔底换热器4的气体入口和荒煤气精馏塔5的中段,即荒煤气换热器1内换热后的荒煤气进入分流器3,分流器3将荒煤气分流成两股,其中一股,送入塔底换热器4,另一股送入荒煤气精馏塔5的中段;塔底换热器4的气体出口接荒煤气精馏塔5的中段,荒煤气精馏塔5馏出的沥青部分进入塔底换热器4内,并与进入塔底换热器4内的荒煤气换热后回流入荒煤气精馏塔5的塔底,而与沥青完成换热后的荒煤气则送入荒煤气精馏塔5的中段。

50.更进一步地,荒煤气精馏分离单元还包括中间馏分泵8、中间馏分冷却器9、沥青泵10和沥青冷却器11,中间馏分泵8接荒煤气精馏塔5的中段,而中间馏分泵8的出口则接中间馏分冷却器9,荒煤气精馏塔5中段馏分出的酚油、萘油、洗油、蒽油由中间馏分泵8送入中间馏分冷却器9。

51.沥青泵10接荒煤气精馏塔5的塔底,而沥青泵10的出口接沥青冷却器11,荒煤气精馏塔5塔底馏分出的沥青由沥青泵10送入沥青冷却器11,经沥青冷却器11冷却后,获得沥青副产品。

52.cog精馏分离单元包括轻组分加热器6和cog精馏塔7,荒煤气精馏塔5塔顶馏分出的cog、剩余氨水、轻油、粗苯导入轻组分加热器6内,轻组分加热器6所加热后的cog、剩余氨水、轻油、粗苯导入cog精馏塔7的中段。

53.更进一步地,cog精馏分离单元还包括压缩机12、cog冷却器13、剩余氨水泵14、剩余氨水冷却器15、混油泵16和混油冷却器17,压缩机12接cog精馏塔7的塔顶,而cog冷却器13分别接cog精馏塔7的塔顶和压缩机12的出口,cog精馏塔7塔顶馏分出的cog进入压缩机12内,部分输出为cog产品,部分送入cog冷却器13内冷却后回流入cog精馏塔7的塔顶;剩余氨水泵14接cog精馏塔7的中段,剩余氨水泵14的出口接剩余氨水冷却器15,cog精馏塔7中段馏分出的氨水由剩余氨水泵14送入剩余氨水冷却器15内,由剩余氨水冷却器15冷却后,获得氨水副产品;混油泵16接cog精馏塔7的塔底,混油冷却器17接混油泵16的出口,cog精馏塔7塔底馏分出的轻油、洗油和混苯,经混油泵16送入混油冷却器17,并由混油冷却器17冷却后获得轻油、洗油和混苯副产品;

54.更进一步,荒煤气精馏分离单元还包括混油精馏塔,荒煤气精馏塔5中段馏分出的酚油、萘油、洗油、蒽油送入混油精馏塔进行分离,并将分离出的洗油部分送入cog精馏塔7的塔顶。

55.实施例1

56.一种焦炉荒煤气热量综合利用及分离方法,包括如下步骤:

57.经上升管而来的682℃荒煤气先通入荒煤气换热器1,用循环冷却水冷却至430℃,得到高于焦油析出温度的荒煤气,被加热的冷却水汽化变为蒸汽送往蒸汽余热利用单元,未汽化的水回流作为循环冷却水;

58.冷却至430℃的荒煤气分为两股物料,其中一股直接送入荒煤气精馏塔5,另一股送入塔底换热器4,取消荒煤气精馏塔5塔底再沸器热源,荒煤气的显热和潜热作为新的热源完成换热,荒煤气精馏塔5的塔底得到380℃的重组分沥青分为两股,一股与进入塔底换热器4内的荒煤气换热,并回流到荒煤气精馏塔5的塔底,另一股输送至下一工段,以及换热后的荒煤气流入荒煤气精馏塔5;

59.荒煤气精馏塔5的塔中段侧线得到170℃~360℃的中间馏分,含酚油、萘油、洗油、蒽油,经过冷却,输送至混油精馏塔进行分离,从塔顶到塔底分别依次得到201℃的酚油、223℃萘油、273℃洗油、350℃蒽油粗产品,其中洗油一部分送入到cog精馏塔7,一部分直接冷却送入后续处理工段;

60.荒煤气精馏塔5的塔顶得到165℃的cog、剩余氨水、轻油、粗苯的混合组分,加热到进塔温度后送入cog精馏塔7;

61.cog精馏塔7的塔顶得到150℃的焦炉煤气进行冷却处理,塔中段侧线采出210℃剩余氨水冷却后送入蒸氨工段,塔底得到230℃的物流,含轻油、洗油、混苯,同样经过冷却送入精馏塔(图中未画出该塔结构),塔顶得到142℃的轻苯、塔中段得到184℃的精重苯,塔底得到230℃的溶剂油,随后对各组分进行进一步处理,整套系统完成了荒煤气余热利用的同时进行了多组分的分离。

62.实施例2

63.一种焦炉荒煤气热量综合利用及分离方法,包括如下步骤:

64.经上升管而来的676℃荒煤气先通入荒煤气换热器1,用循环冷却水冷却至420℃,

得到高于焦油析出温度的荒煤气,被加热的冷却水汽化变为蒸汽送往蒸汽余热利用单元,未汽化的水回流作为循环冷却水;

65.冷却至420℃的荒煤气分为两股物料,其中一股直接送入荒煤气精馏塔5,另一股送入塔底换热器4,取消荒煤气精馏塔5塔底再沸器热源,荒煤气的显热和潜热作为新的热源完成换热,荒煤气精馏塔5的塔底得到374℃的重组分沥青分为两股,一股与进入塔底换热器4内的荒煤气换热,并回流到荒煤气精馏塔5的塔底,另一股输送至下一工段,以及换热后的荒煤气流入荒煤气精馏塔5;

66.荒煤气精馏塔5的塔中段侧线得到170℃~360℃的中间馏分,含酚油、萘油、洗油、蒽油,经过冷却,输送至混油精馏塔进行分离,从塔顶到塔底分别依次得到197℃的酚油、216℃萘油、264℃洗油、344℃蒽油粗产品,其中洗油一部分送入到cog精馏塔7,一部分直接冷却送入后续处理工段;

67.荒煤气精馏塔5的塔顶得到160℃的cog、剩余氨水、轻油、粗苯的混合组分,加热到进塔温度后送入cog精馏塔7;

68.cog精馏塔7的塔顶得到148℃的焦炉煤气进行冷却处理,塔中段侧线采出202℃剩余氨水冷却后送入蒸氨工段,塔底得到224℃的物流,含轻油、洗油、混苯,同样经过冷却送入精馏塔(图中未画出该塔结构),塔顶得到138℃的轻苯、塔中段得到170℃的精重苯,塔底得到221℃的溶剂油,随后对各组分进行进一步处理,整套系统完成了荒煤气余热利用的同时进行了多组分的分离。

69.实施例3

70.一种焦炉荒煤气热量综合利用及分离方法,包括如下步骤:

71.经上升管而来的660℃荒煤气先通入荒煤气换热器1,用循环冷却水冷却至410℃,得到高于焦油析出温度的荒煤气,被加热的冷却水汽化变为蒸汽送往蒸汽余热利用单元,未汽化的水回流作为循环冷却水;

72.冷却至410℃的荒煤气分为两股物料,其中一股直接送入荒煤气精馏塔5,另一股送入塔底换热器4,取消荒煤气精馏塔5塔底再沸器热源,荒煤气的显热和潜热作为新的热源完成换热,荒煤气精馏塔5的塔底得到361℃的重组分沥青分为两股,一股与进入塔底换热器4内的荒煤气换热,并回流到荒煤气精馏塔5的塔底,另一股输送至下一工段,以及换热后的荒煤气流入荒煤气精馏塔5;

73.荒煤气精馏塔5的塔中段侧线得到170℃~360℃的中间馏分,含酚油、萘油、洗油、蒽油,经过冷却,输送至混油精馏塔进行分离,从塔顶到塔底分别依次得到187℃的酚油、205℃萘油、244℃洗油、332℃蒽油粗产品,其中洗油一部分送入到cog精馏塔7,一部分直接冷却送入后续处理工段;

74.荒煤气精馏塔5的塔顶得到152℃的cog、剩余氨水、轻油、粗苯的混合组分,加热到进塔温度后送入cog精馏塔7;

75.cog精馏塔7的塔顶得到140℃的焦炉煤气进行冷却处理,塔中段侧线采出192℃剩余氨水冷却后送入蒸氨工段,塔底得到212℃的物流,含轻油、洗油、混苯,同样经过冷却送入精馏塔(图中未画出该塔结构),塔顶得到124℃的轻苯、塔中段得到162℃的精重苯,塔底得到207℃的溶剂油,随后对各组分进行进一步处理,整套系统完成了荒煤气余热利用的同时进行了多组分的分离。

76.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。