1.本实用新型涉及一种连接模块,具体涉及一种钢管桩连接模块。

背景技术:

2.在桥梁施工过程中,需搭设钢栈桥辅助通行和运送物资。钢栈桥的桥面板通过钢管桩作为立柱支撑,钢管桩预先按照设计位置打入地下。在渝湘高速扩能工程五布河特大桥钢栈桥施工过程中,由于施工所处环境地势起伏较大,且跨越五布河水域,地层分布粉砂质泥岩、砂岩等氧层,不利于栈桥钢管桩施工。在后期施工过程中发现,由于已架设完成的钢栈桥立柱安装存在一定的偏差,同时采用的连接系槽钢为工厂化预制,其与实际间隔尺寸存在一定的误差,这导致了连接两根钢立柱的连接系节点不在同一个部位,存在一定的安全隐患。因而需要在现场对架设完成的钢栈桥进行二次加固。同时,传统的连接系槽钢与钢管桩立柱之间焊接,对焊接质量要求较高,且焊接时间较长。

技术实现要素:

3.有鉴于此,本实用新型提供了一种连接模块,降低传统焊接难度的同时保证连接的稳定性。

4.其技术方案如下:

5.一种钢管桩连接模块,其关键在于,包括横筒和两个正对设置的连接单元,所述横筒水平设置,两个所述连接单元分别安装在所述横筒的两端;

6.所述连接单元包括抱箍和预接筒,所述抱箍的轴心线竖向设置,所述预接筒水平设置,所述预接筒的任意一端与对应的所述抱箍的外壁贴合并通过焊接环固定连接;

7.所述焊接环的内圈边缘与对应的所述预接筒端部边缘固定连接,所述焊接环与对应所述抱箍的外壁贴合并焊接连接。

8.采用以上方案的效果:采用抱箍的形式直接将连接单元固定在钢栈桥立柱上,再通过横筒将两个连接单元固定,有效了的保证了钢立柱的连接强度,同时可拆卸调节并重复利用,结构简单,安装便捷稳定。

9.所述焊接环上还贯穿有若干预留孔,所述预留孔围绕所述焊接环的圆心均匀分布,所述预留孔均为条形孔,所述预留孔以所述焊接环的圆心为中心呈发散状分布。

10.所述焊接环与对应的所述预接筒之间的夹角还设有若干加强肋板,所述加强肋板围绕所述焊接环的圆心均匀分布,所述预留孔与所述加强肋板围绕所述焊接环的圆心环形间错设置。

11.所述预接筒远离对应所述抱箍的端部还设有预接法兰盘;

12.所述横筒的两端分别设有对接法兰盘,所述预接法兰盘与所述对接法兰盘一一对应,所述预接法兰盘与对应的所述对接法兰盘螺栓连接。

13.所述预接法兰盘与对应所述预接筒的夹角处还设有若干一号加强板,所述一号加强板围绕所述预接筒的轴心线均匀分布;

14.所述对接法兰盘与对应所述横筒的夹角处还设有若干二号加强板,所述二号加强板围绕所述横筒的轴心线均匀分布。

15.所述抱箍包括两个正对设置的箍板,所述箍板的翼板上还设有若干拉结筋板,所述拉结筋板与所述抱箍的轴心线垂直,所有所述拉结筋板沿所述抱箍的轴心线方向等距设置,任意两个相邻所述拉结筋板之间形成一个固定区域。

16.所述固定区域内的翼板均贯穿有两个螺栓孔,同一个所述固定区域内的两个所述螺栓孔上下间错设置。

17.有益效果:本实用新型采用抱箍的形式直接将连接单元固定在钢栈桥立柱上,再通过横筒将两个连接单元固定,有效了的保证了两个钢立柱之间的连接强度,同时连接单元可拆卸调节并重复利用,结构简单,安装便捷稳定。

附图说明

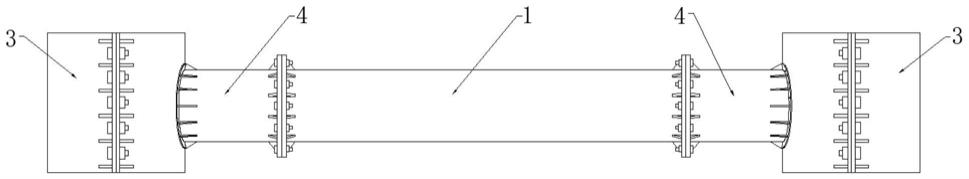

18.图1为本实用新型的结构示意图;

19.图2为连接单元的结构示意图;

20.图3为图2的a-a剖面示意图;

21.图4为图2的b-b剖面示意图;

22.图5为本实用新型应用状态的结构示意图。

具体实施方式

23.以下结合实施例和附图对本实用新型作进一步说明。

24.如图1到图5所示,一种钢管桩连接模块,其主要包括横筒1和两个正对设置的连接单元,所述横筒1水平设置,两个所述连接单元分别安装在所述横筒1的两端;

25.所述连接单元包括抱箍3和预接筒4,所述抱箍3的轴心线竖向设置,所述预接筒4水平设置,所述预接筒4的任意一端与对应的所述抱箍3的外壁贴合并通过焊接环5固定连接;

26.所述焊接环5的内圈边缘与对应的所述预接筒4端部边缘焊接,所述焊接环5与对应所述抱箍3的外壁贴合,所述焊接环5的外圈边缘与对应的所述抱箍3的外壁焊接。

27.其中:

28.所述焊接环5上还贯穿有若干预留孔5a,所述预留孔5a围绕所述焊接环5的圆心均匀分布,所述焊接孔5a的内壁与所述抱箍3外壁的连接处均焊接。

29.所述预留孔5a均为条形孔,所述预留孔5a以所述焊接环5的圆心为中心呈发散状分布。

30.所述焊接环5与对应的所述预接筒4之间的夹角还设有若干加强肋板5b,所述加强肋板5b围绕所述焊接环5的圆心均匀分布,所述预留孔5a与所述加强肋板5b围绕所述焊接环5的圆心环形间错设置。

31.所述预接筒4远离对应所述抱箍3的端部还设有预接法兰盘,所述横筒1的两端分别设有对接法兰盘,所述预接法兰盘与所述对接法兰盘一一对应,所述预接法兰盘与对应的所述对接法兰盘螺栓连接。

32.所述预接法兰盘与对应所述预接筒4的夹角处还设有若干一号加强板,所述一号

加强板围绕所述预接筒4的轴心线均匀分布;

33.所述对接法兰盘与对应所述横筒1的夹角处还设有若干二号加强板,所述二号加强板围绕所述横筒1的轴心线均匀分布。

34.所述抱箍3包括两个正对设置的箍板,所述预接筒4焊接在任一所述箍板上,所述箍板的翼板上还设有若干拉结筋板3a,所述拉结筋板3a与所述抱箍3的轴心线垂直,所有所述拉结筋板3a沿所述抱箍3的轴心线方向等距设置,任意两个相邻所述拉结筋板3a之间形成一个固定区域,所述固定区域内的翼板均贯穿有两个螺栓孔,同一个所述固定区域内的两个所述螺栓孔上下间错设置。

35.使用时先将一个连接单元的抱箍3打开并固定在钢栈桥立柱对应的高度,锁紧抱箍3使之固定,在对应的钢栈桥立柱上固定安装另一个连接单元,再将预定好的横筒1的两端与对应的预接法兰盘法兰连接。

36.最后需要说明的是,上述描述仅仅为本实用新型的优选实施例,本领域的普通技术人员在本实用新型的启示下,在不违背本实用新型宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本实用新型的保护范围之内。

技术特征:

1.一种钢管桩连接模块,其特征在于:包括横筒(1)和两个正对设置的连接单元,所述横筒(1)水平设置,两个所述连接单元分别安装在所述横筒(1)的两端;所述连接单元包括抱箍(3)和预接筒(4),所述抱箍(3)的轴心线竖向设置,所述预接筒(4)水平设置,所述预接筒(4)的任意一端与对应的所述抱箍(3)的外壁贴合并通过焊接环(5)固定连接;所述焊接环(5)的内圈边缘与对应所述预接筒(4)的端部边缘固定连接,所述焊接环(5)与对应所述抱箍(3)的外壁贴合并焊接连接。2.根据权利要求1所述的一种钢管桩连接模块,其特征在于:所述焊接环(5)上还贯穿有若干预留孔(5a),所述预留孔(5a)围绕所述焊接环(5)的圆心均匀分布,所述预留孔(5a)的孔壁与所述抱箍(3)的外壁焊接固定,所述焊接环(5)的外圈边缘与所述抱箍(3)的外壁焊接固定。3.根据权利要求2所述的一种钢管桩连接模块,其特征在于:所述预留孔(5a)均为条形孔,所述预留孔(5a)以所述焊接环(5)的圆心为中心呈发散状分布。4.根据权利要求2所述的一种钢管桩连接模块,其特征在于:所述焊接环(5)与对应的所述预接筒(4)之间的夹角还设有若干加强肋板(5b),所述加强肋板(5b)围绕所述焊接环(5)的圆心均匀分布,所述预留孔(5a)与所述加强肋板(5b)围绕所述焊接环(5)的圆心环形间错设置。5.根据权利要求4所述的一种钢管桩连接模块,其特征在于:所述预接筒(4)远离对应所述抱箍(3)的端部还设有预接法兰盘;所述横筒(1)的两端分别设有对接法兰盘,所述预接法兰盘与所述对接法兰盘一一对应,所述预接法兰盘与对应的所述对接法兰盘螺栓连接。6.根据权利要求5所述的一种钢管桩连接模块,其特征在于:所述预接法兰盘与对应所述预接筒(4)的夹角处还设有若干一号加强板,所述一号加强板围绕所述预接筒(4)的轴心线均匀分布;所述对接法兰盘与对应所述横筒(1)的夹角处还设有若干二号加强板,所述二号加强板围绕所述横筒(1)的轴心线均匀分布。7.根据权利要求6所述的一种钢管桩连接模块,其特征在于:所述抱箍(3)包括两个正对设置的箍板,所述箍板的翼板上还设有若干拉结筋板(3a),所述拉结筋板(3a)与所述抱箍(3)的轴心线垂直,所有所述拉结筋板(3a)沿所述抱箍(3)的轴心线方向等距设置,任意两个相邻的所述拉结筋板(3a)之间形成一个固定区域。8.根据权利要求7所述的一种钢管桩连接模块,其特征在于:所述固定区域内的翼板均贯穿有两个螺栓孔,同一个所述固定区域内的两个所述螺栓孔上下间错设置。

技术总结

本实用新型公开了一种钢管桩连接模块,包括横筒和两个正对设置的连接单元,所述横筒水平设置,两个所述连接单元分别安装在所述横筒的两端,所述连接单元包括抱箍和预接筒,所述抱箍的轴心线竖向设置,所述预接筒水平设置,所述预接筒的任意一端与对应的所述抱箍的外壁贴合并通过焊接环固定连接,所述焊接环的内圈边缘与对应的所述预接筒端部边缘固定连接,所述焊接环与对应所述抱箍的外壁贴合并固定连接。采用本实用新型的一种钢管桩连接模块,采用抱箍的形式直接将连接单元固定在钢栈桥立柱上,再通过横筒将两个连接单元固定,有效了的保证了两个钢立柱之间的连接强度,同时连接单元可拆卸调节并重复利用,结构简单,安装便捷稳定。便捷稳定。便捷稳定。

技术研发人员:王飞 雷凡 李建东 陈真 张明胜

受保护的技术使用者:中铁十一局集团第五工程有限公司

技术研发日:2021.09.07

技术公布日:2022/1/14