1.本实用新型属于桥梁工程施工领域,具体涉及一种桥梁悬臂结构现浇施工的免落地支架、无牛腿、全铰接式托架支撑装置。

背景技术:

2.目前盖梁或墩顶现浇段等桥梁悬臂结构多采用落地支架法施工。受地形限制的高墩、水中墩无法搭设落地式支架时,小体积盖梁施工多为墩顶预留孔横穿钢棒作为支撑。对大体积盖梁或0号块等结构施工时,横穿钢棒法无法承受现浇混凝土压力,则通过墩顶预埋钢板焊接钢结构牛腿,在牛腿上分节段焊接拼装三角托架。

3.传统支架法对地基承载力要求高,受地形、地质条件制约较大,如地基承载力不足、水中施工、墩柱过高等,支架法施工难度大,经济性差。横穿钢棒法因承载能力有限,仅用于常规盖梁施工,对大跨度、大体积盖梁无法满足承重需求。牛腿托架法预埋钢板消耗大量钢材,经济性较差;钢支撑焊接质量要求高,大量焊接工作多在高空进行,增加了安全风险,焊接质量保障,对墩柱外观影响大;拆除三角托架时经切割后的构件不能重复利用,仅作为废料处理。

技术实现要素:

4.本实用新型旨在提供一种桥梁悬臂结构的新型托架支撑装置,在满足承重要求的条件下,克服地形影响,减少高处作业工作量,便于拆装且能重复利用,经济、便捷、安全。

5.为此,本实用新型所采用的技术方案为:一种桥梁悬臂结构无牛腿铰接式托架支撑装置,包括螺纹钢对拉杆、横撑或剪刀撑和三角支撑组件,所述三角支撑组件安装在墩身的相对两侧,每个所述三角支撑组件包括水平杆件、斜撑杆件及竖杆,水平杆件的内侧端铰接在墩身的上耳板上,水平杆件的外侧端水平向外伸出与斜撑杆件的上端铰接,斜撑杆件的下端铰接在墩身的下耳板上,所述竖杆的上端铰接在水平杆件的中部,竖杆的下端铰接在斜撑杆件的中部,所述上耳板、下耳板分别通过墩身预埋的爬锥组件安装固定在墩身上;位于墩身同一侧的所有三角支撑组件通过横撑或剪刀撑相连,位于墩身两相对侧的三角支撑组件通过螺纹钢对拉杆相连。

6.作为上述方案的优选,所述上耳板上设置有供螺纹钢对拉杆通过的拉杆栓孔,螺纹钢对拉杆的两端分别安装在对应侧的上耳板,从而实现墩身两相对侧的三角支撑组件对拉连接,借用上耳板进行螺纹钢对拉杆的安装。

7.进一步优选为,所述上耳板、下耳板上设置有呈阵列布置的供爬锥组件通过的爬锥栓孔。

8.进一步优选为,所述上耳板包括背板和耳板,所述耳板共四个,垂直焊接在背板外并围成盒状,左右耳板上贯通设置有铰接栓孔,所述背板的左右侧边缘各设置有一列爬锥栓孔和一列拉杆栓孔。优化上耳板的结构形式,简化结构,并确保强度可靠。

9.进一步优选为,所述下耳板包括背板、耳板和三角肋板,所述耳板共两个,左右间

隔地垂直焊接在背板外,所述三角肋板上下间隔地垂直焊接在耳板与背板之间,两耳板上贯通设置有铰接栓孔,所述背板的左右侧边缘各设置有一列爬锥栓孔。优化下耳板的结构形式,简化结构,并确保强度可靠。

10.进一步优选为,所述横撑或剪刀撑焊接固定在斜撑杆件上。

11.本实用新型的有益效果:在确保承载能力的条件下,不受地形限制,取消了现有的牛腿设计;爬锥组件为外购件,预埋在墩身内,具有强度高、可拆装、易操作、可重复利用的优点;采用爬锥埋件系统替代传统预埋钢板或牛腿盒子,有效减少用钢量;铰接安拆操作便捷,所有受力杆(构)件均在工厂制作,大大提高了加工精度和焊接质量,有效降低了高处焊接作业的安全风险,还可实现杆(构)件重复利用。本装置在操作性、安全性、经济性等方面均有显著提高。

附图说明

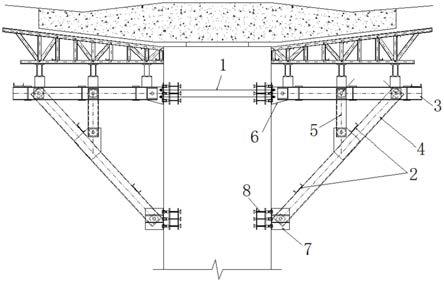

12.图1为本实用新型的主视图。

13.图2为图1的侧视图。

14.图3为上耳板的结构示意图。

15.图4为下耳板的结构示意图。

具体实施方式

16.下面通过实施例并结合附图,对本实用新型作进一步说明:

17.结合图1—图2所示,一种桥梁悬臂结构无牛腿铰接式托架支撑装置,主要由螺纹钢对拉杆1、横撑或剪刀撑2、三角支撑组件、上耳板6、下耳板7、爬锥组件8组成。

18.三角支撑组件安装在墩身的相对两侧,每个三角支撑组件主要由水平杆件3、斜撑杆件4及竖杆5组成。其中,水平杆件3的内侧端铰接在墩身的上耳板6上,水平杆件3的外侧端水平向外伸出与斜撑杆件4的上端铰接,斜撑杆件4的下端铰接在墩身的下耳板7上,竖杆5的上端铰接在水平杆件3的中部,竖杆5的下端铰接在斜撑杆件4的中部。

19.上耳板6、下耳板7分别通过墩身预埋的爬锥组件8安装固定在墩身上;位于墩身同一侧的所有三角支撑组件通过横撑或剪刀撑2相连,位于墩身两相对侧的三角支撑组件通过螺纹钢对拉杆1相连。横撑或剪刀撑2最好焊接固定在斜撑杆件4上。

20.结合图3、图4所示,上耳板6上设置有供螺纹钢对拉杆1通过的拉杆栓孔6a,螺纹钢对拉杆1的两端分别安装在对应侧的上耳板6,从而实现墩身两相对侧的三角支撑组件对拉连接。上耳板6、下耳板7上设置有呈阵列布置的供爬锥组件8通过的爬锥栓孔9,爬锥组件根据受力程度选择多根爬锥矩阵式排列,预埋在墩顶经计算的相对位置。螺纹钢对拉杆1最好采用精轧螺纹钢。

21.如图3所示,上耳板6包括背板10和耳板11,耳板11共四个,垂直焊接在背板10外并围成盒状,左右耳板10上贯通设置有铰接栓孔,背板10的左右侧边缘各设置有一列爬锥栓孔9和一列拉杆栓孔6a。

22.如图4所示,下耳板7包括背板10、耳板11和三角肋板12,耳板11共两个,左右间隔地垂直焊接在背板10外,三角肋板12上下间隔地垂直焊接在耳板11与背板10之间,利用三角肋板进行补强。两耳板10上贯通设置有铰接栓孔,背板10的左右侧边缘各设置有一列爬

锥栓孔9。

23.爬锥组件用于固定可拆卸的上、下耳板,提供着力点,并通过螺纹钢对拉杆增加上、下耳板的承载能力。由加工成型的水平杆件、斜撑杆件及竖杆形成三角支撑组件,所有铰接点均通过销栓铰接,同一侧面的多个三角支撑组件通过横撑或剪刀撑连成整体托架支撑体系。上、下耳板由钢板焊接加工成型,背板与墩身密贴,根据爬锥组布置精确打孔。下耳板利用爬锥受力螺栓固定,上耳板除爬锥锁定外,螺纹钢拉杆对拉两侧耳板能提高抗拉及抗剪能力。

24.本装置以锚固于墩身的上、下耳板为着力点,采用销栓铰接形成的三角支撑组件作为托架的主受力构件,并通过螺纹钢对拉杆、横撑或剪刀撑的横向连接形成整体托架系统,提高支撑体系的受力性能。上、下耳板及所有杆件均在工厂内提前组焊,保证组合件整体焊接质量,安装时仅需做好销栓的安装。

25.水平杆件、斜撑杆件与竖杆在平整场地上拼装,通过销栓铰接。待单片三角支撑组件成型后,整体吊装与耳板铰接固定。在水平杆和斜撑杆设计位置安装横撑或剪刀撑,横撑由槽钢加工,与杆件节点位置设置连接板,并施钻栓孔,通过销栓进行连接,使各单片三角支撑组件间连接成整体受力结构。

技术特征:

1.一种桥梁悬臂结构无牛腿铰接式托架支撑装置,其特征在于:包括螺纹钢对拉杆(1)、横撑或剪刀撑(2)和三角支撑组件,所述三角支撑组件安装在墩身的相对两侧,每个所述三角支撑组件包括水平杆件(3)、斜撑杆件(4)及竖杆(5),水平杆件(3)的内侧端铰接在墩身的上耳板(6)上,水平杆件(3)的外侧端水平向外伸出与斜撑杆件(4)的上端铰接,斜撑杆件(4)的下端铰接在墩身的下耳板(7)上,所述竖杆(5)的上端铰接在水平杆件(3)的中部,竖杆(5)的下端铰接在斜撑杆件(4)的中部,所述上耳板(6)、下耳板(7)分别通过墩身预埋的爬锥组件(8)安装固定在墩身上;位于墩身同一侧的所有三角支撑组件通过横撑或剪刀撑(2)相连,位于墩身两相对侧的三角支撑组件通过螺纹钢对拉杆(1)相连。2.根据权利要求1所述的桥梁悬臂结构无牛腿铰接式托架支撑装置,其特征在于:所述上耳板(6)上设置有供螺纹钢对拉杆(1)通过的拉杆栓孔(6a),螺纹钢对拉杆(1)的两端分别安装在对应侧的上耳板(6),从而实现墩身两相对侧的三角支撑组件对拉连接。3.根据权利要求2所述的桥梁悬臂结构无牛腿铰接式托架支撑装置,其特征在于:所述上耳板(6)、下耳板(7)上设置有呈阵列布置的供爬锥组件(8)通过的爬锥栓孔(9)。4.根据权利要求3所述的桥梁悬臂结构无牛腿铰接式托架支撑装置,其特征在于:所述上耳板(6)包括背板(10)和耳板(11),所述耳板(11)共四个,垂直焊接在背板(10)外并围成盒状,左右耳板(11)上贯通设置有铰接栓孔,所述背板(10)的左右侧边缘各设置有一列爬锥栓孔(9)和一列拉杆栓孔(6a)。5.根据权利要求3所述的桥梁悬臂结构无牛腿铰接式托架支撑装置,其特征在于:所述下耳板(7)包括背板(10)、耳板(11)和三角肋板(12),所述耳板(11)共两个,左右间隔地垂直焊接在背板(10)外,所述三角肋板(12)上下间隔地垂直焊接在耳板(11)与背板(10)之间,两耳板(11)上贯通设置有铰接栓孔,所述背板(10)的左右侧边缘各设置有一列爬锥栓孔(9)。6.根据权利要求1所述的桥梁悬臂结构无牛腿铰接式托架支撑装置,其特征在于:所述横撑或剪刀撑(2)焊接固定在斜撑杆件(4)上。

技术总结

本实用新型公开了一种桥梁悬臂结构无牛腿铰接式托架支撑装置,三角支撑组件安装在墩身的相对两侧,每个三角支撑组件包括水平杆件、斜撑杆件及竖杆,水平杆件的内侧端铰接在墩身的上耳板上,水平杆件的外侧端水平向外伸出与斜撑杆件的上端铰接,斜撑杆件的下端铰接在墩身的下耳板上,竖杆的上端铰接在水平杆件的中部,竖杆的下端铰接在斜撑杆件的中部,上耳板、下耳板分别通过墩身预埋的爬锥组件安装固定在墩身上;位于墩身同一侧的所有三角支撑组件通过横撑或剪刀撑相连,位于墩身两相对侧的三角支撑组件通过螺纹钢对拉杆相连。在满足承重要求的条件下,克服地形影响,减少高处作业工作量,便于拆装且能重复利用,经济、便捷、安全。安全。安全。

技术研发人员:张洪达 王兴彬 王卓 何勤江 赵海龙 刘盛 王军庆 龚博 高鑫凯 王邹渝 杨娟

受保护的技术使用者:中铁隧道集团一处有限公司

技术研发日:2021.07.29

技术公布日:2022/1/26