1.本实用新型涉及拱桥相关技术领域,具体为一种大跨径钢筋混凝土现浇连续箱型拱桥。

背景技术:

2.箱形拱桥,拱肋采用箱型截面,可以用钢筋混凝土或钢建造的一种形式的拱桥,钢筋混凝土箱形拱截面挖空率可达百分之五十到百分之七十,减轻重量,节省上下部结构的造价,钢箱形拱外形比较简单,现有的箱型拱桥的整体跨度较小,无法满足大跨径的状况使用,且现有的拱桥无法对桥面板进行良好的支撑,不能对桥面板进行加强处理。

3.现有技术有以下不足:现有的拱桥整体稳定性不佳,无法实现对箱型拱圈的快速拼接来实现大跨径的拱桥架设,适用范围较小,同时现有的拱桥无法对桥面板进行良好的支撑,不能对桥面板进行加强处理,无法对桥面板产生的压力进行分散吸收,缩短了桥面板的使用寿命。

技术实现要素:

4.本实用新型的目的在于提供一种大跨径钢筋混凝土现浇连续箱型拱桥,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种大跨径钢筋混凝土现浇连续箱型拱桥,包括两组桥台、桥面板、多组桥墩、多组箱型拱圈、多组加强柱以及多组加强组件,两组所述桥台对应嵌设在岸边两侧,所述桥面板两端分别与桥台连接,多组所述桥墩均匀分布在桥面板下方,所述箱型拱圈两端分别与桥墩上表面对应卡合,多组所述加强柱均匀连接在箱型拱圈、桥面板之间,多组所述加强组件对应安装在桥面板、加强柱之间。

6.所述桥墩下表面对应安装桩基,且桥墩上表面对应开设有与箱型拱圈对应的凹槽。

7.所述箱型拱圈整体采用钢筋混凝土压制而成,且箱型拱圈与桥墩的连接处通过钢筋浇筑连接。

8.所述加强柱对应平行分布,且加强柱两端分别与桥面板下表面、箱型拱圈上表面浇筑连接。

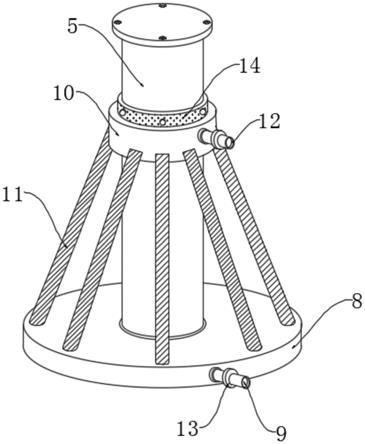

9.所述加强组件包括浇筑腔、混凝土进料管、环形套腔、多组钢管以及负压吸收管,所述浇筑腔固定套设在加强柱外部,且浇筑腔顶端与桥面板下表面固定连接,所述混凝土进料管连通安装在浇筑腔一侧,且混凝土进料管端处安装有控制阀,所述环形套腔对应套设在加强柱外部,多组所述钢管均匀分布在环形套腔、浇筑腔之间,且钢管两端分别与环形套腔、浇筑腔连通,所述负压吸收管连通安装在环形套腔一侧。

10.所述环形套腔顶端延伸安装有定位环,且定位环通过螺栓与加强柱对应锁合固定。

11.本实用新型提供了一种大跨径钢筋混凝土现浇连续箱型拱桥,具备以下有益效

果:

12.(1)本实用新型通过设有加强组件,利用负压设备对环形套腔内部的气体抽出,使得环形套腔内部处于负压吸附状态,后续工作人员将混凝土经由混凝土进料管输送至浇筑腔内,在负压的吸附下,加速了混凝土的流动,保证了混凝土在环形套腔、钢管以及浇筑腔内的全面填充,规避了传统建筑过程中极易导致内部空鼓的状况,加强了钢管以及环形套腔的强度,可对桥面板进一步进行支撑,经由多组钢管可对桥面板施加的压力进行分散吸收,规避了传统拱桥无法对桥面板的压力进行全面吸收的不足。

13.(2)本实用新型通过桥墩进行高度延展,随后将箱型拱圈对应浇筑架设在桥墩顶端,且箱型拱圈两端分别与相邻的桥墩进行建筑连接,确保了拱桥的整体稳定性,随后将桥面板两端分别与桥台本体对应架设,同时将加强柱安装在桥面板、箱型拱圈之间,实现了对桥面板的加强支撑,提升了桥面板使用的稳定,保证了大跨径拱桥的稳定建设。

附图说明

14.图1为本实用新型的整体结构示意图;

15.图2为本实用新型的箱型拱圈与加强柱连接示意图;

16.图3为本实用新型的加强组件结构示意图;

17.图4为本实用新型的环形套腔与加强柱连接示意图;

18.图5为本实用新型的图4中a处放大示意图。

19.图中:1、桥台;2、桥面板;3、桥墩;4、箱型拱圈;5、加强柱;6、加强组件;7、桩基;8、浇筑腔;9、混凝土进料管;10、环形套腔;11、钢管;12、负压吸收管;13、控制阀;14、定位环。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

21.实施例1

22.如图1和2所示,本实用新型提供技术方案:一种大跨径钢筋混凝土现浇连续箱型拱桥,包括两组桥台1、桥面板2、多组桥墩3、多组箱型拱圈4、多组加强柱5以及多组加强组件6,两组所述桥台1对应嵌设在岸边两侧,所述桥面板2两端分别与桥台1连接,多组所述桥墩3均匀分布在桥面板2下方,所述箱型拱圈4两端分别与桥墩3上表面对应卡合,多组所述加强柱5均匀连接在箱型拱圈4、桥面板2之间,多组所述加强组件6对应安装在桥面板2、加强柱5之间。

23.本实施例中,具体的:所述桥墩3下表面对应安装桩基7,且桥墩3上表面对应开设有与箱型拱圈4对应的凹槽。

24.本实施例中,具体的:所述箱型拱圈4整体采用钢筋混凝土压制而成,且箱型拱圈4与桥墩3的连接处通过钢筋浇筑连接,确保了两者连接处的稳固。

25.本实施例中,具体的:所述加强柱5对应平行分布,且加强柱5两端分别与桥面板2下表面、箱型拱圈4上表面浇筑连接,利用加强柱5对桥面板2进行良好全面的支撑。

26.实施例2

27.如图1-5所示,在实施例1的基础上设置有加强组件6,加强组件6包括浇筑腔8、混

凝土进料管9、环形套腔10、多组钢管11以及负压吸收管12,所述浇筑腔8固定套设在加强柱5外部,且浇筑腔8顶端与桥面板2下表面固定连接,所述混凝土进料管9连通安装在浇筑腔8一侧,且混凝土进料管9端处安装有控制阀13,所述环形套腔10对应套设在加强柱5外部,多组所述钢管11均匀分布在环形套腔10、浇筑腔8之间,且钢管11两端分别与环形套腔10、浇筑腔8连通,所述负压吸收管12连通安装在环形套腔10一侧。

28.本实施例中,具体的:所述环形套腔10顶端延伸安装有定位环14,且定位环14通过螺栓与加强柱5对应锁合固定,实现了对环形套腔10的快速定位固定,加强了整体支撑的稳定性。

29.相对于实施例1增加了加强组件6,通过设有加强组件6,工作人员将混凝土经由混凝土进料管9输送至浇筑腔8内,在负压的吸附下,加速了混凝土的流动,保证了混凝土在环形套腔10、钢管11以及浇筑腔8内的全面填充,规避了传统建筑过程中极易导致内部空鼓的状况,加强了钢管11以及环形套腔10的强度,可对桥面板2进一步进行支撑,经由多组钢管11可对桥面板2施加的压力进行分散吸收,规避了传统拱桥无法对桥面板2的压力进行全面吸收的不足。

30.工作原理,在使用时,首先将桥台1浇筑在岸边两侧,随后将桩基7均匀浇筑在河岸内,通过桥墩3进行高度延展,随后将箱型拱圈4对应浇筑架设在桥墩3顶端,且箱型拱圈4两端分别与相邻的桥墩3进行建筑连接,确保了拱桥的整体稳定性,随后将桥面板2两端分别与桥台1本体对应架设,同时将加强柱5安装在桥面板2、箱型拱圈4之间,实现了对桥面板2的加强支撑,提升了桥面板2使用的稳定,保证了大跨径拱桥的稳定建设,通过设有加强组件6,浇筑腔8套设在加强柱5外部且与桥面板2下表面贴合,实现了对桥面板2的加强支撑,同时环形套腔10套设在加强柱5外部,且多组钢管11两端分别与环形套腔10、浇筑腔8连通,首先将外界负压设备与负压吸收管12连通,利用负压设备对环形套腔10内部的气体抽出,使得环形套腔10内部处于负压吸附状态,后续工作人员将混凝土经由混凝土进料管9输送至浇筑腔8内,在负压的吸附下,加速了混凝土的流动,保证了混凝土在环形套腔10、钢管11以及浇筑腔8内的全面填充,规避了传统建筑过程中极易导致内部空鼓的状况,加强了钢管11以及环形套腔10的强度,可对桥面板2进一步进行支撑,经由多组钢管11可对桥面板2施加的压力进行分散吸收,进一步提升了拱桥的使用稳定性,规避了传统拱桥无法对桥面板2的压力进行全面吸收的不足。

31.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。