1.本发明涉及整体式盖板涵施工工艺领域,尤其涉及一种能够快速施工的整体式盖板涵及其施工方法。

背景技术:

2.近年来随着我国公路交通建设进程不断加快,越来越多的公路项目开始进入实施阶段。针对现状整体式盖板涵现浇施工对环境影响大、施工周期长、碳排放量高和现场养护质量参差不齐等问题,从技术先进性、适用性、可靠性、安全性和经济性出发,研究适合在我国公路交通建设中采用的新型整体式盖板涵设计施工新技术是一项具有经济效益、社会效益和生态效益的创新性工作。现状整体式盖板涵施工方法:1、施工放样,基坑开挖;2、平整施工场地,做好临时排水措施;3、摊铺整平砂砾垫层、在预制场预制混凝土盖板;4、施工现场分节段绑扎底板钢筋,安装底板混凝土模板,浇筑底板混凝土;5、养护底板混凝土,待混凝土强度达到设计要求后,拆除底板混凝土模板;6、施工现场分节段安装涵身模板,浇筑涵身混凝土,绑扎台帽钢筋,安装台帽模板,浇筑台帽混凝土;7、养护涵身和台帽混凝土,待混凝土强度达到设计要求后,拆除涵身和台帽混凝土模板;8、现浇施工盖板涵洞口构造物和帽石,9、安装盖板,10、填充沉降缝和盖板缝材料,11、分层回填台后填土和涵顶填土,12、路基成型。目前存在以下几点问题:1、受作业工作面限制,各节段盖板涵的底板和涵身结构不能平行施工,现浇整体式盖板涵施工工期长,路基成型工期长;2、现场现浇整体式盖板涵施工质量保证率低,设计往往增大其设计截面和提高混凝土标号,经济性指标较低,3、现浇混凝土需洒水养护,积水易浸泡基底土,降低基底地基承载能力;4、现浇整体式盖板涵施工需要临时料场、人工和模板较多,机具使用效率较低,占用的临时场地较多;5、现浇混凝土所需运输车辆较多,便道交通组织较难且易产生环境污染。

3.专利cn201910344851.0公开了一种盖板涵施工工艺,其主要公开了带有安装尺寸的施工工艺,采用现场浇筑的方法进行施工,根据施工地点的变化,其不具有参考意义。现有装配式的盖板涵,如专利cn201710063597.8公开了u形装配式钢筋混凝土盖板涵洞及其施工方法,采用预制和现场浇筑结合的方法,其底板采用现浇,其没有考虑到现浇砼和预制砼之间会因收缩不同而产生裂缝的情况,继而出现运营期间底板渗水现象,其预制盖板在截面突变处易受剪力作用产生剪断破坏。

技术实现要素:

4.本发明的目的在于提供一种能够快速施工的整体式盖板涵及其施工方法,以解决现状整体式盖板涵施工效率低、现浇盖板涵造价高、施工养护质量参差不齐等问题。

5.为实现上述目的,本发明提供如下技术方案:一种能够快速施工的整体式盖板涵,包括预制底板、预制涵身和预制盖板,所述底板内预埋有锚固螺栓,所述涵身底部设置有底座骨架钢板、底座侧钢板、加劲钢板和矩形螺纹钢筋,所述底座骨架钢板与锚固螺栓通过双层螺帽连接,所述涵身上设置有用于安装吊具的预埋螺栓,所述盖板设置于涵身上端的台

帽上,所述底座骨架钢板下方设置有粘钢胶层,所述涵身底部的临水一侧设置有不锈钢箱盖,所述临水一侧底座骨架钢板和底座侧钢板容置于不锈钢箱盖内。

6.基于上述整体式盖板涵,本发明公开了一种能够快速施工的整体式盖板涵的施工方法,包括以下步骤:

7.s1、施工准备,根据设计图纸和现场实际地形、地质情况,判断盖板涵的进出口标高和设计尺寸是否满足实际需求,准备整体式盖板涵需要的材料和设备,确定好材料堆积、预制和吊装场地,硬化相应的运输便道;

8.s2、根据设计图纸的分段要求将盖板涵结构分块,施工路基时,预制场同步预制盖板涵,进行预拼装后,编号存放;

9.s3、施工放样,基坑开挖,平整施工场地,做好临时排水措施;

10.s4、摊铺整平砂砾垫层;

11.s5、将预制底板运至施工现场,按编号安装预制底板,压实处理底板侧回填材料,预留沉降缝后,在底板预埋钢板上焊接涵身安装导向架,安装涵身临时支撑;

12.s6、将预制涵身运至施工现场,安装盖板涵涵身悬挑结构和吊点,按编号将涵身结构吊装在涵身临时支撑上,在涵身悬挑结构下布置三维千斤顶临时支撑,安装三维千斤顶;

13.s7、三维千斤顶竖向顶升,平面精调预制涵身位置,当涵身底座底钢板的螺栓孔与底板预埋锚固螺栓对准后,喷涂高强粘钢胶,利用涵身临时支撑的自重,从单侧移出涵身临时支撑时抹匀高强粘钢胶,竖向缓慢回缩三维千斤顶,安装锚固螺栓垫板、双层螺帽和保护插销,拆除涵身安装导向架、三维千斤顶和三维千斤顶临时支撑;

14.s8、绕底板预埋螺栓垫片四周喷涂聚氨酯发泡胶后,安装锚固螺栓的不锈钢保护罩,临水侧底座骨架钢板上焊接防冲刷不锈钢箱盖,空隙喷涂聚氨酯发泡胶密封;

15.s9、循环施工盖板涵底板和涵身,安装预制盖板;

16.s10、施工盖板涵洞口构造物和帽石;

17.s11、填充沉降缝和盖板缝材料;

18.s12、分层回填台后填土和涵顶填土;

19.s13、路基成型。

20.优选的,所述高强粘钢胶的厚度为3-5mm,初凝时间大于1小时。该整体式盖板涵施工方法相比预制和现场浇筑结合施工方法具有以下优点:

21.1、涵身吊点设置较低,仅需配置少量防开裂钢筋,充分利用了混凝土的材料性能;

22.2、涵身与底板间钢板连接处涂抹高强粘钢胶,减少钢板间的渗水通道,避免运营期间盖板涵渗水;

23.3、无需在施工现场浇筑混凝土,避免预制混凝土与现浇混凝土间因龄期差异产生收缩裂缝渗水;

24.4、涵身和底板预制构件自身稳定性好,抗倾覆能力强。

25.5、无需现场对现浇混凝土进行洒水养护,较好的保证了基底地基承载能力;

26.6、预制拼装好的整体式盖板涵经检验合格后可以立即回填台后填土,无需等待混凝土强度提升,有助于缩短公路建设工期。

27.与现有技术相比,本发明的有益效果是:

28.1、工厂化预制盖板涵底板、涵身和盖板,施工质量保证率高,设计截面尺寸可适当

减小,且可将混凝土标号从c30降低至c25,有利于节约工程造价;

29.2、采用工厂化预制和拼装技术,能为施工企业培养一批产业化工人,同时,室内作业改善了施工人员的工作环境,改变了施工人员的职业观感,有助于企业留住人才,为智能化绿色建筑生产奠定了基础;

30.3、在铺筑路基的同时,同步预制盖板涵主要构件,有利于缩短公路建设项目的建设工期;

31.4、预制构件养护工作在预制场内完成,养护条件好,养护用水少且能循环使用,施工现场无需洒水养护,对涵底地基承载能力影响较小;

32.5、仅需预留预制结构吊装位置,施工便道交通组织简单且无需多占耕地或临时用地,对公路沿线环境的不利影响较小;

33.6、施工现场无需现浇混凝土,最大程度利用施工现场既有吊装设备和运输设备,机械化减人程度高,提高了公路建设项目的机械化使用效率和经济效益;

34.7、采用工厂化预制和拼装技术,方便整体式盖板涵进行流水施工,有利于提高作业人员的施工效率。

附图说明

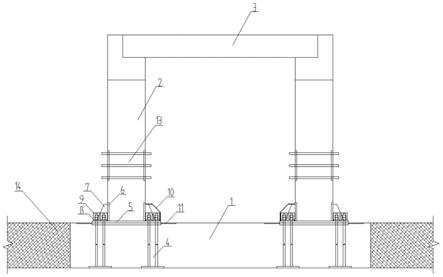

35.图1为本发明整体式盖板涵整体结构示意图;

36.图2为本发明整体式盖板涵俯视结构示意图;

37.图3为本发明整体式盖板涵不锈钢箱盖结构示意图;

38.图4为本发明整体式盖板涵底座骨架轴测示意图;

39.图5为本发明整体式盖板涵施工示意图之一;

40.图6为本发明整体式盖板涵施工示意图之二;

41.图7为本发明整体式盖板涵施工示意图之三;

42.图8为本发明整体式盖板涵施工示意图之四;

43.图9为本发明整体式盖板涵施工示意图之五;

44.图10为本发明整体式盖板涵示意图之六。

45.附图标记:1、底板;2、涵身;3、盖板;4、锚固螺栓;5、底座骨架钢板;6、底座侧钢板;7、加劲钢板;8、双层螺帽;9、不锈钢保护罩;10、不锈钢箱盖;11、预埋钢板;12、安装导向架;13、涵身预埋螺栓;14、回填材料;151、涵身临时支撑;152、千斤顶临时支撑;16、涵身悬挑结构;17、涵身吊点;18、三维千斤顶;19、矩形螺纹钢筋。

具体实施方式

46.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

47.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”“前端”、“后端”、“两端”、“一端”、“另一端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

48.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

49.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

50.实施例1

51.如图1至图4所示,本实施例的一种能够快速施工的整体式盖板涵,包括预制底板1、预制涵身2和预制盖板3,底板1内预埋有锚固螺栓4,涵身2底部设置有底座骨架钢板5、底座侧钢板6、加劲钢板7和矩形螺纹钢筋19,底座骨架钢板5与锚固螺栓4通过双层螺帽8连接,涵身2上设置有用于安装吊具的涵身预埋螺栓13,盖板3设置于涵身2上端的台帽上,底座骨架钢板5下方设置有粘钢胶层,涵身2底部的临水一侧设置有不锈钢箱盖10,临水一侧底座骨架钢板5和底座侧钢板6容置于不锈钢箱盖10内。

52.实施例2

53.部分步骤均为常规手段,此处不赘述,以下为本发明的主要步骤。

54.如图5所示,安装盖板涵底板1,压实处理底板1一侧的回填材料14,安装涵身临时支撑151,焊接涵身安装导向架12;

55.如图6和图7所示,安装千斤顶临时支撑152,竖向间用螺栓固定,再安装三维千斤顶18,三维千斤顶18竖向顶紧涵身悬挑结构16,验证涵身2同步精调的稳定安全性后,平面精调涵身2位置,当涵身2座底钢板5的螺栓孔与底板1中预埋锚固螺栓4对准后,喷涂高强粘钢胶,从单侧移出涵身临时支撑15时,利用涵身临时支撑151的自重,即可抹匀高强粘钢胶;

56.如图8所示,缓慢竖向回缩三维千斤顶18,涵身2安装到位后,将锚固螺栓4安装上双层螺帽8,插上保护插销,拆除涵身安装导向架12;

57.如图9和图10所示,拆除盖板涵涵身悬挑结构16,拆除三维千斤顶18,拆除千斤顶临时支撑152,绕底板预埋螺栓垫片四周喷涂聚氨酯发泡胶后安装不锈钢保护罩9,临水侧底座骨架钢板上焊接防冲刷不锈钢箱盖10,空隙喷涂聚氨酯发泡胶密封;

58.循环施工盖板涵的底板和涵身后,安装盖板涵预制盖板,再将涵身预埋螺栓13的两侧外露螺杆安装防护橡胶套,用沥青麻絮填充沉降缝和盖板缝,完成整体式盖板涵的安装。如图1所示。

59.该施工方法具有以下优点:

60.1、工厂化预制盖板涵底板、涵身和盖板,施工质量保证率高,设计截面尺寸可适当减小,且可将混凝土标号从c30降低至c25,有利于节约工程造价;

61.2、采用工厂化预制和拼装技术,能为施工企业培养一批产业化工人,同时,室内作业改善了施工人员的工作环境,改变了施工人员的职业观感,有助于企业留住人才,为智能化绿色建筑生产奠定了基础;

62.3、在铺筑路基的同时,同步预制盖板涵主要构件,有利于缩短公路建设项目的建

设工期;

63.4、预制构件养护工作在预制场内完成,养护条件好,养护用水少且能循环使用,施工现场无需洒水养护,对涵底地基承载能力影响较小;

64.5、仅需预留预制结构吊装位置,施工便道交通组织简单且无需多占耕地或临时用地,对公路沿线环境的不利影响较小;

65.6、施工现场无需现浇混凝土,最大程度利用施工现场既有吊装设备和运输设备,机械化减人程度高,提高了公路建设项目的机械化使用效率和经济效益;

66.7、采用工厂化预制和拼装技术,方便整体式盖板涵进行流水施工,有利于提高作业人员的施工效率。

67.相比于现有技术中的预制和现场浇筑结合的方式具有以下优点:

68.1、涵身吊点设置较低,仅需配置少量防开裂钢筋,充分利用混凝土的材料性能;

69.2、涵身与底板间钢板连接处涂抹高强粘钢胶,减少钢板间的渗水通道,避免使用期间盖板涵渗水;

70.3、无需在施工现场浇筑混凝土,避免预制混凝土与现浇混凝土间因龄期差异产生收缩裂缝渗水;

71.4、涵身和底板预制构件自身稳定性好,抗倾覆能力强;

72.5、无需现场对现浇混凝土进行洒水养护,较好的保证了基底地基承载能力;

73.6、预制拼装好的整体式盖板涵经检验合格后可以立即回填台后填土,无需等待混凝土强度提升,有助于缩短公路建设工期。

74.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。