一种椭球面各向异性摩擦单摆支座

1.本技术是分案申请,母案的申请号:201911371921.8,申请日:2019年12月26日,名称:一种椭球面各向异性摩擦单摆支座。

技术领域

2.本发明涉及桥梁或建筑构件技术领域,尤其涉及一种桥梁或建筑用椭球面各向异性摩擦单摆支座。

背景技术:

3.近年来,地震灾害频发,造成桥梁结构损伤、破坏。而桥梁作为重要的生命线工程结构,在防震减灾中具有重要的地位。一旦桥梁结构遭受地震破坏,不仅会造成严重的经济损失,且会给地震应急恢复和灾后重建带来很大的困难。因此,对桥梁的抗震设计显得尤为重要,尤其是位于地震烈度高、活跃区域的长大桥梁,对桥梁结构的基于性能需求的减隔震设计提出了更高的要求。

4.基于性能的减隔震设计的主要思路是,针对不同的设防水准、不同的结构,制定对应的性能目标,通过抗震设计,使结构可以在不同设防水准作用下的地震响应满足制定的抗震性能目标。

5.在传统的减隔震设计中,常用的减隔震支座主要有橡胶类减隔震支座和摩擦摆支座,但是橡胶类减隔震支座承载能力受限,且其等效刚度与变形成反比,呈非线性状态,在地震作用下大变形时刚度较小,同时橡胶类减隔震支座易老化而降低减隔震性能。而摩擦摆支座承载能力高、性能稳定、减隔震性能好,广泛应用于桥梁减隔震设计中。

6.摩擦摆支座是对长大桥梁结构进行减隔震设计的减隔震装置之一,其主要是将滑动支座和钟摆的相结合,通过摩擦摆支座的长周期,延长桥梁结构的自振周期,使桥梁结构避开地震响应较大的区段,减弱地震对桥梁上部结构的响应。但是,传统的摩擦摆支座存在以下不足:

①

支座尺寸庞大,一般摩擦摆支座的滑板为改性聚四氟乙烯或者超高分子聚乙烯材质,滑板设计面压约为30~45mpa,在相同吨位支座结构设计中滑板尺寸大,而导致支座整体的尺寸较大,不仅浪费钢材,且增大了墩顶盖梁的尺寸,增加工程建设成本;

②

支座高度较高,一些摩擦摆支座为了避免竖向发生抬升现象,增设带有平面摩擦副的滑块,导致总体高度变高;

③

各向同性,传统的摩擦摆支座上下座板摩擦副为圆形,支座纵横桥向的曲率半径、纵横向滑动位移等相同,无法提供纵横桥向不同的减隔震刚度。因此,传统的摩擦摆支座无法根据桥梁结构纵横桥向的振动特性分别进行减隔震设计,即无法实现长大桥梁基于性能需求的减隔震设计。现有技术中提供的一种各向异性摩擦双摆支座,可将支座的任意角度位移分解为纵向和横向两个方向,但该支座为四块结构,支座相对高度会比单摆支座高,受限与支座安装空间高度,这类各向异性摩擦双摆支座的应用会受限。

7.为了适应长大桥梁各向基于性能的减隔震设计,改善支座及桥梁结构的受力性能,应使摩擦摆支座在地震作用下对桥梁纵、横桥向同时具有适应自身隔震性能需求的减隔震参数,实现桥梁纵横桥梁各向异性减隔震设计,并具有良好的滞回耗能特性,适应性

广,且更经济。

技术实现要素:

8.(一)要解决的技术问题

9.针对上述现有摩擦摆支座存在的不足,本发明提供了一种椭球面各向异性摩擦单摆支座,以实现桥梁纵横桥向的各向异性减隔震设计。

10.(二)技术方案

11.为达到上述目的,本发明提供了一种椭球面各向异性摩擦单摆支座,包括:上座板1,顶面为平面,底面为椭球形凹面,所述椭球形凹面的椭球面的方程为:其中a,b,c按其大小分别称为椭球的长半轴、中半轴和短半轴,通过调整a、b、c值实现支座纵横向不同曲率、不同支座位移的各向异性减隔震设计;下座板3,底面为平面,顶面为凹球曲面;铰接滑块2,设置于上座板1与下座板3之间,顶面为与所述椭球形凹面相匹配的椭球形凸面,底面为与所述凹球曲面相匹配的凸球曲面;

12.其中,所述上座板1底面的椭球形凹面,其内表面包覆有不锈钢板或贴合有不锈钢镜面,或采用无电化学镀镍或铬技术对椭球形凹面的内表面进行处理,以提高该各向异性摩擦单摆支座滑动面的耐锈蚀性能;所述铰接滑块2下部与所述下座板3上部凹槽为球面,所述铰接滑块2与所述下座板3上部凹槽间设置竖向转动间隙;所述铰接滑块2的平面投影为圆形,所述铰接滑块2顶面的椭球形凸面与所述上座板1底面的椭球形凹面的曲面参数保持一致,所述铰接滑块2底面的凸球曲面与所述下座板3顶面的凹球曲面的曲面参数保持一致。

13.上述方案中,该各向异性摩擦单摆支座还包括滑动耐磨板4,镶嵌或粘贴于所述上座板1底面的椭球形凹面的表面,或者镶嵌或粘贴于所述铰接滑块2顶面的椭球形凸面的表面,用于实现支座的滑动功能。

14.上述方案中,所述滑动耐磨板4为超高性能含氟材料,采用整块耐磨板或者采用n个小尺寸耐磨板制作而成,n为大于1的自然数。

15.上述方案中,该各向异性摩擦单摆支座还包括带储脂槽的转动耐磨板5,镶嵌或粘贴于所述下座板3顶面的凹球曲面的内表面,或者镶嵌或粘贴于所述铰接滑块2底面的凸球曲面的表面,用于实现支座的转动功能。

16.上述方案中,所述转动耐磨板5采用改性超高分子量聚乙烯、改性聚四氟乙烯或超高性能含氟材料制作而成。

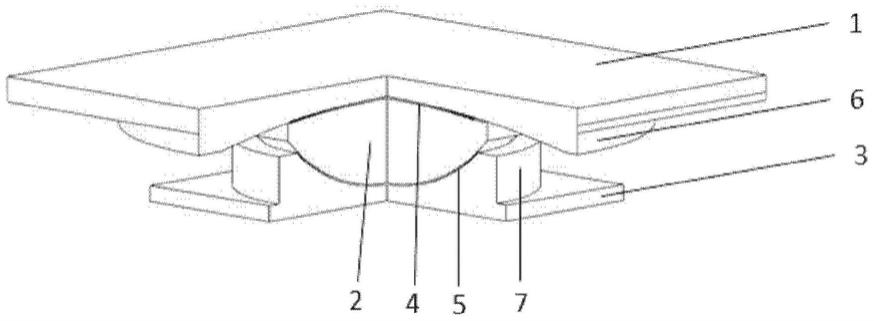

17.上述方案中,所述超高性能含氟材料为分子量大于500万的含氟、醚酮聚合的高分子聚合材料。

18.上述方案中,所述上座板1底面的椭球形凹面,其四周设置有环形挡块6,以限制该各向异性摩擦单摆支座在滑动位移时脱落;所述环形挡块6与所述上座板1的椭球形凹面8构成上座板椭球形凹槽。

19.上述方案中,所述下座板3顶面的凹球面的四周设置有挡块7,以限制该各向异性摩擦单摆支座在转动位移时脱落;所述挡块7与所述下座板3的凹球曲面9构成下座板的凹球面。

20.(三)有益效果

21.从上述技术方案可以看出,本发明具有以下有益效果:

22.1、本发明提供的椭球面各向异性摩擦单摆支座,采用基于性能需求的各向异性减隔震设计,椭球形凹面的椭球面的方程为:其中a,b,c按其大小分别称为椭球的长半轴、中半轴和短半轴,通过调整a、b、c值可以实现支座不同曲率、不同支座位移的各向异性减隔震设计;本领域技术人员可根据桥梁结构纵桥向和横桥向不同的减隔震性能需求,分别进行减隔震参数设计。

23.2、本发明提供的椭球面各向异性摩擦单摆支座,转动耐磨板采用分子量大于500万的含氟、醚酮聚合的高分子聚合材料,具有以下特征:

①

摩擦系数稳定且调控范围广,静摩擦系数0.03~0.07,动摩擦系数0.02~0.06,可根据工程需求进行精细化设计;

②

弹性模量为1500mpa(1

±

15%),提供低温环境下耐磨板的工作性能;

③

设计强度高、耐磨性能好,与不锈钢镜面干磨距离可达10km以上且线磨耗率小于30μm/km,耐久性更高。

24.3、本发明提供的椭球面各向异性摩擦单摆支座,上座板底面的椭球形凹面为摩擦面,该摩擦面可采用无电化学镀镍或铬技术,其具有以下特征:

①

镀层表面硬度高,硬度可达到hv1000以上;

②

镀层厚度均匀,不改变镀件表面粗糙度;

③

与镀件结合强度高,通过热处理消除镀层内应力,促进镀层和基材之间的原子扩散,提高镀层与镀件的结合强度;

④

耐腐蚀性能高,由于采用整体镀层的方式,避免了传统摩擦摆支座的不锈钢镜面焊接缝出现锈蚀而脱离支座本体,延长摩擦摆支座的使用寿命。

25.4、本发明提供的椭球面各向异性摩擦单摆支座,采用的超高性能滑板材料设计强度高,在相同吨位、相同功能的摩擦摆支座结构设计中,可减小摩擦副的尺寸,从而降低支座整体的尺寸,减轻支座重量,节省材料,在实现各向异性减隔震设计的同时经济性更优。

26.5、本发明提供的椭球面各向异性摩擦单摆支座,可适应任意方向的减隔震设计。铰接滑块下部与下座板上部凹槽为球面,铰接滑块通过球面实现了任意水平方向的转动;铰接滑块与下座板上部凹槽间设置竖向转动间隙,实现了支座上座板水平摆动时铰接滑块的竖向转动,可实现支座在任意方向内的减隔震设计。

附图说明

27.图1是依照本发明实施例的椭球面各向异性摩擦单摆支座的等轴视图。

28.图2是依照本发明实施例的椭球面各向异性摩擦单摆支座的正视图。

29.图3是依照本发明实施例的椭球面各向异性摩擦单摆支座的侧视图。

30.图4a和图4b是依照本发明实施例的椭球面各向异性摩擦单摆支座的上座板的示意图;其中,图4a是上座板的正视图,图4b是上座板的侧视图。

31.图5a和图5b是依照本发明实施例的椭球面各向异性摩擦单摆支座的铰接滑块的示意图;其中,图5a是铰接滑块的正视图,图5b是铰接滑块的侧视图。

32.图6a、图6b、图6c是依照本发明实施例的椭球面各向异性摩擦单摆支座的铰接滑块设置n个小型耐磨板的示意图;其中,图6a是铰接滑块的俯视图,图6b是铰接滑块的侧视图,图6c是设置小型耐磨板的局部放大示意图。

33.图7是依照本发明实施例的椭球面各向异性摩擦单摆支座的下座板的示意图。

34.图中,上座板1、铰接滑块2、下座板3、滑动耐磨板4、转动耐磨板5、上座板环形挡块6、下座板挡块7、上座板椭球形凹面8、下座板凹球曲面9、铰接滑块凸球曲面10。

具体实施方式

35.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明进一步详细说明。

36.如图1、图2和图3所示,本发明实施例提供的椭球面各向异性摩擦单摆支座,包括:上座板1、下座板3和铰接滑块2,其中:上座板1,其顶面为平面,底面为椭球形凹面8;下座板3,其底面为平面,顶面为凹球曲面9;铰接滑块2,设置于上座板1与下座板3之间,顶面为与所述椭球形凹面相匹配的椭球形凸面,底面为与所述凹球曲面相匹配的凸球曲面10。

37.在本发明的一个实施例中,该各向异性摩擦单摆支座还包括滑动耐磨板4,镶嵌或粘贴于所述上座板1底面的椭球形凹面8的表面,或者镶嵌或粘贴于所述铰接滑块2顶面的椭球形凸面的表面,用于实现支座的滑动功能。滑动耐磨板4可以为超高性能含氟材料,采用整块耐磨板或者采用n个小尺寸耐磨板制作而成,n为大于1的自然数。在实际应用中,对于小吨位、小设计位移的支座,滑动耐磨板4为整块粘贴;对于大吨位或者设计位移较大的支座,为了确保滑动耐磨板4可以完全与铰接滑块2顶面的凸曲面粘贴在一起,可以采用n个小尺寸耐磨板镶嵌在铰接滑块2的顶面椭球面上。

38.在本发明的一个实施例中,该各向异性摩擦单摆支座还包括带储脂槽的转动耐磨板5,镶嵌或粘贴于所述下座板3顶面的凹球曲面9的内表面,或者镶嵌或粘贴于所述铰接滑块2底面的凸球曲面10的表面,用于实现支座的转动功能。转动耐磨板5可以采用改性超高分子量聚乙烯、改性聚四氟乙烯或超高性能含氟材料制作而成。一般地,超高性能含氟材料为分子量大于500万的含氟、醚酮聚合的高分子聚合材料。

39.如图4a和图4b所示,图4a和图4b是依照本发明实施例的椭球面各向异性摩擦单摆支座的上座板的示意图。其中,图4a是上座板的正视图,图4b是上座板的侧视图。在本发明的一个实施例中,上座板1底面的椭球形凹面,其内表面包覆有不锈钢板或贴合有不锈钢镜面,或采用无电化学镀镍或铬技术对椭球形凹面的内表面进行处理,以提高该各向异性摩擦单摆支座滑动面的耐锈蚀性能;或采用陶瓷喷涂技术对双曲率凹面的内表面进行处理,以避免双曲率凹面贴合不锈钢镜面脱空与普通不锈钢易磨损的问题。在本发明的一个实施例中,上座板1底面的椭球形凹面,其四周设置有环形挡块6,以限制该各向异性摩擦单摆支座在滑动位移时脱落。环形挡块6与所述上座板1的椭球形凹面8构成上座板椭球形凹槽。

40.请再次参照图4a和图4b,椭球形曲面的方程为:

[0041][0042]

其中a,b,c按其大小分别称为椭球的长半轴、中半轴和短半轴,通过调整a、b、c值可以实现支座不同曲率、不同支座位移的各向异性减隔震设计。

[0043]

在本发明的一个实施例中,上座板1底面的椭球形凹面的内表表面可贴合不锈钢镜面,也可采用无电化学镀镍/铬技术对椭球形凹面的内表面进行处理,提高摩擦摆支座滑动面的耐锈蚀性能。滑动耐磨板4为超高性能含氟材料,转动耐磨板5带储脂槽,可为改性超高分子量聚乙烯、改性聚四氟乙烯或超高性能含氟材料,摩擦系数尽量小,实现支座任意角

度的灵活转动。在实际应用中,滑动耐磨板4为超高性能含氟材料,保证椭球面地震作用下快速滑动时具有耐高温、耐磨耗的性能。转动耐磨板5带储脂槽,可采用改性超高分子量聚乙烯、改性聚四氟乙烯或超高性能含氟材料制作而成,摩擦系数尽量小,保证支座灵活转动,产生较小的额外扭矩。

[0044]

在本发明的一个实施例中,无电化学镀镍技术,指在无需外接电流的条件下,依靠镀液中镍盐和还原剂次亚磷酸盐的氧化还原反应,在支座摩擦表面沉积出金属镍磷镀层。具有以下特征:

①

镀层表面硬度高,硬度可达到hv1000以上;

②

镀层厚度均匀,不改变镀件表面粗糙度;

③

与镀件结合强度高,通过热处理消除镀层内应力,促进镀层和基材之间的原子扩散,提高镀层与镀件的结合强度;

④

耐腐蚀性能高,由于采用整体镀层的方式,避免了传统摩擦摆支座的不锈钢镜面焊接缝出现锈蚀而脱离支座本体,延长摩擦摆支座的使用寿命。

[0045]

在本发明的一个实施例中,超高性能含氟材料为分子量大于500万的含氟、醚酮聚合的高分子聚合材料,具有以下特征:

①

摩擦系数稳定且调控范围广,例如:静摩擦系数0.03~0.07,动摩擦系数0.02~0.06,并可根据工程需求进行精细化设计;

②

弹性模量为1500mpa(1

±

15%),提供低温环境下耐磨板的工作性能;

③

设计强度高、耐磨性能好,与不锈钢镜面干磨距离可达10km以上且线磨耗率小于30μm/km。所述的超高性能含氟材料未加硅脂润滑条件下摩擦系数0.02~0.025,长距离、干磨条件下线磨耗率小于5μm/km,且干磨条件下可承受峰值速度大于500mm/s的快速剪切。另外,支座具有较好的快速剪切性能,快速剪切摩擦试验下支座性能完好(速度≥500mm/s),保障了摩擦摆支座在高烈度地震工况下保持良好的减隔震功能。

[0046]

在本发明的一个实施例中,改性超高分子量聚乙烯或其它高分子摩擦材料,其表面需设置储油槽,在支座组装时需在储油槽内填满桥梁支座专用的5201硅脂,以实现支座铰接滑块2与下座板3间的任意方向的灵活转动。

[0047]

如图5a和图5b所示,图5a和图5b是依照本发明实施例的椭球面各向异性摩擦单摆支座的铰接滑块的示意图;其中,图5a是铰接滑块的正视图,图5b是铰接滑块的侧视图。在本发明的一个实施例中,铰接滑块2的平面投影为圆形,铰接滑块2顶面的椭球形凸面与上座板1底面的椭球形凹面的曲面参数保持一致,铰接滑块2底面的凸球曲面与所述下座板3顶面的凹球曲面的曲面参数保持一致,进而实现了面面无缝接触,保障了接触面之间受力的均匀性。

[0048]

图6a、图6b、图6c是依照本发明实施例的椭球面各向异性摩擦单摆支座的铰接滑块设置n个小型耐磨板的示意图;其中,图6a是铰接滑块的俯视图,图6b是铰接滑块的侧视图,图6c是设置小型耐磨板的局部放大示意图。

[0049]

如图7所示,图7是依照本发明实施例的椭球面各向异性摩擦单摆支座的下座板的示意图。在本发明的一个实施例中,下座板3顶面的凹球面的四周设置有挡块7,以限制该各向异性摩擦单摆支座在转动位移时脱落。挡块7与下座板3的凹球曲面9构成下座板凹球面。

[0050]

在本发明的一个实施例中,本发明提供的这种椭球面各向异性摩擦单摆支座,若部分构件需要更换时,可进行单独构件设计,只需满足以下两个条件:(1)贴于铰接滑块2顶面的滑动耐磨板4与上座板1椭球形凹槽8相适应;(2)贴于下座板3的凹球曲面的转动耐磨板5与铰接滑块2底部的凸球曲面相适应。在满足以上两个条件的情况下,上座板1椭球形凹

槽8的椭球的长半轴、中半轴和短半轴,通过调整a、b、c值可以实现,铰接滑块2、下座板3的承载能力等均可以根据减隔震需求进行分别设计,然后进行组装,形成椭球面各向异性摩擦单摆支座。在支座部分损坏或者分部设计更换时,可对相应的构件进行更换即可,实现了椭球面各向异性摩擦单摆支座的可拼装性。

[0051]

在实际应用中,可根据桥梁地震设防等级及抗震需求,设计上座板凹椭球面的长半轴a、中半轴b和短半轴c,实现摩擦单摆支座的基于性能纵横向精细化减隔震设计。

[0052]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。