各向异性pbo纳米纤维散热复合材料及其制备方法

技术领域

1.本发明涉及纳米纤维领域,尤其涉及一种各向异性pbo纳米纤维散热复合材料及其制备方法。

背景技术:

2.pbo全名聚对苯撑苯并双噁唑,是由4,6

‑

二氨基间苯二酚盐酸盐与对苯二甲酸为单体,以多磷酸为溶剂进行溶液缩聚、纺丝、水洗、干燥而制得。pbo纤维具有耐热性能良好、耐摩擦性能良好、尺寸稳定性强,质地柔软且轻盈的优点,因此被广泛的应用在航天等高新技术领域。但其在微电子领域的应用研究较少。

3.另一方面,近几年来,国内外研究人员已经实现了从聚对本撑苯并双噁唑(pbo)纤维可控制备pbo纳米纤维(pbonf),并且发现pbonf可与其他纳米材料有效复合进而能够获得高性能(轻质、高强度等)的纳米复合材料。然而,该领域研究还处于起步阶段,pbonf复合材料的构筑方法还有待进一步改进,而且pbonf复合材料在电子电器产品中的应用还有待探索。

技术实现要素:

4.本发明所要解决的技术问题在于,提供一种各向异性pbo纳米纤维散热复合材料的制备方法,其制备得到产物的强度高、导热系数高,且在不同方向的性能明显不同。

5.本发明还要解决的技术问题在于,提供一种各向异性pbo纳米纤维散热复合材料。

6.为了解决本发明的技术问题,本发明提供了一种各向异性pbo纳米纤维散热复合材料的制备方法,其包括:

7.(1)将pbo纤维分散于三氟乙酸和甲烷磺酸的混合溶液中,反应1~20min,以使所述pbo纤维转变为pbo纳米纤维,得到第一分散液;

8.(2)提供氧化石墨烯,将氧化石墨烯采用hi(碘化氢)溶液还原,得到石墨烯纳米片;

9.(3)将石墨烯纳米片分散于所述第一分散液中,得到第二分散液;

10.(4)将碳纳米管分散于所述第二分散液中,得到第三分散液;

11.(5)将所述第三分散液在预设温度、预设湿度下放置6~24h,得到复合水凝胶;所述预设温度为5~40℃,所述预设湿度为70~100%;

12.(6)将所述复合水凝胶进行定向冷冻,以使所述pbo纳米纤维、碳纳米管、石墨烯纳米片定向排列,得到中间品;

13.(7)将所述中间品干燥,得到各向异性pbo纳米纤维散热复合材料成品;

14.其中,第一分散液中pbo纳米纤维的浓度为50~2000mg/l;所述甲烷磺酸与所述三氟乙酸的体积比为(1~10):(90~99)。

15.作为上述技术方案的改进,所述第一分散液中,pbo纳米纤维的浓度为70~100mg/l;

16.所述甲烷磺酸与所述三氟乙酸的体积比为(6~8):(92~94)。

17.作为上述技术方案的改进,所述第二分散液中,石墨烯纳米片的浓度为5~10g/l;所述第三分散液中,碳纳米管的浓度为5~10g/l。

18.作为上述技术方案的改进,步骤(5)中,所述预设温度为15~35℃,所述预设湿度为96~99%,放置时间为12~24h。

19.作为上述技术方案的改进,步骤(2)中,将氧化石墨烯分散于40~45wt%的hi溶液中,在70~90℃下避光加热2~5h,得到第四分散液;将第四分散液固液分离,所得固体冷冻干燥10~30h,即得到石墨烯纳米片。

20.其中,氧化石墨烯与hi溶液的比例为(1~2)g:(10~20)ml。

21.作为上述技术方案的改进,步骤(5)包括:

22.(5.1)将所述第三分散液注入聚四氟乙烯模具中,并在预设温度、预设湿度下放置1~72h;

23.(5.2)将步骤(5.1)得到的产物用乙醇、异丙醇和/或水清洗至所得清洗液ph为6.8~7.2,即得到复合水凝胶。

24.作为上述技术方案的改进,步骤(6)中,将装有复合水凝胶的聚四氟乙烯模具置于导热体表面,所述导热体远离所述聚四氟乙烯模具的一端接触制冷源

25.作为上述技术方案的改进,步骤(7)中,采用超临界二氧化碳对所述中间品进行干燥,干燥压力为1000~1500psi,干燥温度为30~45℃,干燥时间为10~20h。

26.作为上述技术方案的改进,还包括:

27.(8)将步骤(7)得到的各向异性pbo纳米纤维散热复合材料进行热压。

28.相应的,本发明还公开了一种各向异性pbo纳米纤维散热复合材料,其由上述的制备方法制备而得。

29.实施本发明,具有如下有益效果:

30.本发明的各向异性pbo纳米纤维散热复合材料的制备方法,首先将pbo纤维通过混合酸(三氟乙酸、甲烷磺酸)转换为pbo纳米纤维,然后与石墨烯纳米片、碳纳米管共同制备成水凝胶,再通过定向冷冻,使pbo纳米纤维、碳纳米管、石墨烯纳米片定向排列,最后干燥得到成品。通过上述方法制备得到的复合材料,其兼具低密度、高强度(拉伸或压缩)、高导热性能的优点,同时具有各向异性,从而为该复合材料在电子电器产品中的应用提供了良好的基础。

具体实施方式

31.为使本发明的目的、技术方案和优点更加清楚,下面将结合具体实施方式对本发明作进一步地详细描述。

32.本发明提供了一种具有光热效应的二硫化钼纳米片的制备方法,其包括以下步骤:

33.s1:将pbo纤维分散于三氟乙酸和甲烷磺酸的混合溶液中,反应1~20min,得到第一分散液;

34.其中,通过三氟乙酸和甲烷磺酸混合溶液的处理,可使得pbo纤维转变为pbo纳米纤维。

35.其中,甲烷磺酸和三氟乙酸的体积比为(1~10):(90~99),示例性的为2:98、5:95、5.5:94.5、6:94、7:93、8:92或9:91,但不限于此。优选的为(6~8):(92~94)。

36.其中,将pbo纤维分散后,采用搅拌和/或超声处理1~20min,即得到第一分散液。示例性的,处理时间为1min、3min、8min、12min、13min或18min,但不限于此。优选的,处理时间为5~10min。

37.其中,第一分散液中,pbo纳米纤维的含量为50~2000mg/l,示例性的为50mg/l、100mg/l、500mg/l、800mg/l、1200mg/l、1400mg/l或1800mg/l,但不限于此。优选的,pbo纳米纤维的含量为70~100mg/l。

38.s2:提供氧化石墨烯,将氧化石墨烯采用hi(碘化氢)溶液还原,得到石墨烯纳米片;

39.具体的,将氧化石墨烯分散于40~45wt%的hi溶液中,在70~90℃下避光加热2~5h,得到第四分散液;将第四分散液固液分离,所得固体冷冻干燥10~30h,即得到石墨烯纳米片;其中,氧化石墨烯与hi溶液的比例为(1~2)g:(10~20)ml。

40.具体的,在本发明的一个实施例中,氧化石墨烯通过以下方法制备:

41.将1~1.5份鳞片石墨和0.5~1.5份kno3混合均匀,缓慢加入40~50份浓硫酸,混合2~15min后缓慢加入5~8份kmno4,得到的混合溶液在0~2℃(冰浴)搅拌100~200min,然后在30~40℃搅拌100~200min,在85~95℃搅拌20~60min。滴加50~100份水,滴加10~30wt%的双氧水,此时溶液的颜色由棕褐色变为亮黄色,直至溶液颜色不再改变停止滴加。加入150~250份的60~70℃的水稀释。过滤后得到采用60~70℃的水反复洗涤直至滤液ph>6。进而离心滤液,得到金黄色的氧化石墨烯溶液。该石墨烯溶液在

‑

100℃~

‑

80℃下预冻50~100min,随后在

‑

60℃~

‑

45℃下冻干30~50h,即得到氧化石墨烯。

42.通过上述方法制备的氧化石墨烯,在还原后,具有极其明显的各向异性,其平面方向的导热系数原大于垂直方向的导热系数。将这种石墨烯纳米片与pbo纳米纤维混合,所得到的复合材料的导热系数明显提升。

43.s3:将石墨烯纳米片分散于所述第一分散液中,得到第二分散液

44.其中,第二分散液中,石墨烯纳米片的浓度为10~5000mg/l;示例性的为20mg/l、300mg/l、1000mg/l、2500mg/l、3300mg/l、3800mg/l或4800mg/l,但不限于此。优选的,石墨烯纳米片的浓度为500~3500mg/l。

45.具体的,可通过搅拌、超声等方式进行分散,但不限于此。搅拌、超声时间为5~10min。

46.s4:将碳纳米管分散于所述第二分散液中,得到第三分散液;

47.其中,第三分散液中,碳纳米管的浓度为10~5000mg/l;示例性的为50mg/l、200mg/l、800mg/l、1200mg/l、2500mg/l、3800mg/l或4500mg/l,但不限于此。优选的,碳纳米管的浓度为500~2500mg/l。

48.具体的,可通过搅拌、超声等方式进行分散,但不限于此。搅拌、超声时间为5~10min。

49.碳纳米管(cnt)具有超细的纳米级结构,又具有超大的比表面积,其发射率很高。将碳纳米管、石墨烯纳米片与pbo纳米纤维混合,可提升导热系数、强度等性能。

50.需要说明的是,步骤s1、s2、s3、s4不分先后。

51.s5:将所述第三分散液在预设温度、预设湿度下放置6~24h,得到复合水凝胶;

52.其中,预设温度为5~40℃,示例性的为7℃、10℃、15℃、22℃、26℃、30℃、33℃、38℃或40℃,但不限于此。优选的,预设温度为15~35℃。

53.其中,预设湿度为预设湿度为70~100%,示例性的为75%、82%、87%、91%、93%、95%或98%,但不限于此。优选的为96~99%。

54.其中,放置时间为6~24h,示例性的为7h、9h、11h、13h、15h、17h、21h或23h,但不限于此。优选的,防止时间为12~24h。

55.优选的,在本发明的一个实施例中,s5包括以下步骤:

56.s51:将第三分散液注入聚四氟乙烯模具中,并在预设温度、预设湿度下放置6~24h;

57.其中,预设温度为5~40℃,示例性的为7℃、10℃、15℃、22℃、26℃、30℃、33℃、38℃或40℃,但不限于此。优选的,预设温度为15~35℃。

58.其中,预设湿度为70~100%,示例性的为75%、82%、87%、91%、93%、95%或98%,但不限于此。优选的为96~99%。

59.s52:将步骤s51得到的产物用乙醇、异丙醇和/或水清洗至所得清洗液ph为6.8~7.2,即得到复合水凝胶。

60.s6:将复合水凝胶进行定向冷冻,以使pbo纳米纤维、碳纳米管、石墨烯纳米片定向排列,得到中间品;

61.具体的,将装有复合水凝胶的聚四氟乙烯模具置于导热体表面,导热体的另一端接触制冷源,通过定向冷冻将水凝胶完全冻住,即得到中间品。

62.其中,导热体选用导热性能良好的金属材料,如铜、银、铝等,但不限于此。优选的,导热体选用铜。导热体的形状为圆柱形,但不限于此。通过控制导热体的材质、尺寸,可对定向冷冻过程中的温度梯度、降温速率进行调控,从而赋予复合材料不同的性能。

63.其中,制冷源可为液氮,但不限于此。

64.s7:将中间品干燥,得到各向异性pbo纳米纤维散热复合材料成品;

65.其中,采用超临界二氧化碳对所述中间品进行干燥,干燥压力为1000~1500psi,干燥温度为30~45℃,干燥时间为10~20h。

66.优选的,在本发明的一个实施例中,还包括以下步骤:

67.s8:将步骤s7得到的复合材料进行热压。

68.其中,热压板平面垂直于材料z轴方向下压,热压温度为120~180℃,热压压力为8~15mpa,热压时间为5~12min。

69.相应的,本发明还公开了一种各向异性pbo纳米纤维散热复合材料,其具有优异的机械性能和散热性能,可应用于电子电器产品的散热器件。

70.下面以具体实施例对本发明进行说明:

71.实施例1

72.本实施例提供一种各向异性pbo纳米纤维散热复合材料,其制备方法如下:

73.(1)将1g pbo纤维分散于100ml甲烷磺酸与三氟乙酸的混合溶液(两者体积比为2.5:97.5)中,搅拌10min后得到第一分散液;

74.(2)将1g氧化石墨烯加入20ml 40%的hi中,在80℃下避光加热5h,然后过滤,滤得

物冷冻干燥10h,得到石墨烯纳米片;

75.(3)将1g石墨烯纳米片加入第一分散液,搅拌10min后得到第二分散液;

76.(4)将2g碳纳米管加入第二分散液,搅拌10min后得到第三分散液;

77.(5)将第三分散液浇注于聚四氟乙烯模具表面,在40℃,75%rh下放置24h,然后反复浸泡至异丙醇中清洗,直至清洗液ph为7~7.2,得到复合水凝胶;

78.(6)将聚四氟乙烯模具放置在铜柱表面(φ2cm,h2cm)铜柱的另一端置于液氮中,放置至复合水凝胶完全冻住;得到中间品

79.(7)采用超临界二氧化碳对中间品进行干燥,干燥压力为1000psi,干燥温度为35℃,干燥时间为11h;

80.(8)最后进行热压处理,热压板平面垂直于材料z轴方向下压,在150℃的温度、10mpa的压力下,热压处理10min,即得成品。

81.实施例2

82.本实施例提供一种各向异性pbo纳米纤维散热复合材料,其制备方法如下:

83.(1)将0.06g pbo纤维分散于100ml甲烷磺酸与三氟乙酸的混合溶液(两者体积比为2:98)中,超声处理5min后得到第一分散液;

84.(2)将1g氧化石墨烯加入10ml 43%的hi中,在75℃下避光加热2.5h,然后过滤,滤得物冷冻干燥15h,得到石墨烯纳米片;

85.(3)将0.5g石墨烯纳米片加入第一分散液,搅拌8min后得到第二分散液;

86.(4)将0.8g碳纳米管加入第二分散液,搅拌10min后得到第三分散液;

87.(5)将第三分散液浇注于聚四氟乙烯模具表面,在35℃,85%rh下放置18h,然后反复浸泡至水中清洗,直至清洗液ph为6.8~7.2,得到复合水凝胶;

88.(6)将聚四氟乙烯模具放置在铜柱表面(φ2cm,h2cm)铜柱的另一端置于液氮中,放置至复合水凝胶完全冻住;得到中间品

89.(7)采用超临界二氧化碳对中间品进行干燥,干燥压力为1200psi,干燥温度为40℃,干燥时间为12h。

90.(8)最后进行热压处理,热压板平面垂直于材料z轴方向下压,在130℃的温度、13mpa的压力下,热压处理11min,即得成品。

91.实施例3

92.本实施例提供一种各向异性pbo纳米纤维散热复合材料,其制备方法如下:

93.(1)将0.3g pbo纤维分散于100ml甲烷磺酸与三氟乙酸的混合溶液(两者体积比为6:94)中,搅拌8min后得到第一分散液;

94.(2)将1.5g氧化石墨烯加入20ml 44%的hi中,在76℃下避光加热3h,然后过滤,滤得物冷冻干燥20h,得到石墨烯纳米片;

95.(3)将0.8g石墨烯纳米片加入第一分散液,搅拌6min后得到第二分散液;

96.(4)将1.5g碳纳米管加入第二分散液,搅拌8min后得到第三分散液;

97.(5)将第三分散液浇注于聚四氟乙烯模具表面,在30℃,90%rh下放置22h,然后反复浸泡至乙醇中清洗,直至清洗液ph为7~7.2,得到复合水凝胶;

98.(6)将聚四氟乙烯模具放置在铜柱表面(φ2cm,h2cm)铜柱的另一端置于液氮中,放置至复合水凝胶完全冻住;得到中间品

99.(7)采用超临界二氧化碳对中间品进行干燥,干燥压力为1200psi,干燥温度为38℃,干燥时间为18h。

100.(8)最后进行热压处理,热压板平面垂直于材料z轴方向下压,在140℃的温度、12mpa的压力下,热压处理8min,即得成品。

101.实施例4

102.本实施例提供一种各向异性pbo纳米纤维散热复合材料,其制备方法如下:

103.(1)将0.1g pbo纤维分散于100ml甲烷磺酸与三氟乙酸的混合溶液(两者体积比为8:92)中,搅拌6min后得到第一分散液;

104.(2)将1.5g氧化石墨烯加入20ml 44%的hi中,在76℃下避光加热3h,然后过滤,滤得物冷冻干燥20h,得到石墨烯纳米片;

105.(3)将0.6g石墨烯纳米片加入第一分散液,搅拌5min后得到第二分散液;

106.(4)将0.9g碳纳米管加入第二分散液,搅拌5min后得到第三分散液;

107.(5)将第三分散液浇注于聚四氟乙烯模具表面,在40℃,95%rh下放置20h,然后反复浸泡至水中清洗,直至清洗液ph为6.9~7.2,得到复合水凝胶;

108.(6)将聚四氟乙烯模具放置在铜柱表面(φ2cm,h2cm)铜柱的另一端置于液氮中,放置至复合水凝胶完全冻住;得到中间品

109.(7)采用超临界二氧化碳对中间品进行干燥,干燥压力为1300psi,干燥温度为40℃,干燥时间为13h。

110.(8)最后进行热压处理,热压板平面垂直于材料z轴方向下压,在140℃的温度、12mpa的压力下,热压处理8min,即得成品。

111.实施例5

112.本实施例提供一种各向异性pbo纳米纤维散热复合材料,其制备方法如下:

113.(1)将0.1g pbo纤维分散于100ml甲烷磺酸与三氟乙酸的混合溶液(两者体积比为8:92)中,搅拌6min后得到第一分散液;

114.(2)将1.5g氧化石墨烯加入20ml 44%的hi中,在76℃下避光加热3h,然后过滤,滤得物冷冻干燥20h,得到石墨烯纳米片;

115.(3)将0.6g石墨烯纳米片加入第一分散液,搅拌5min后得到第二分散液;

116.(4)将0.9g碳纳米管加入第二分散液,搅拌5min后得到第三分散液;

117.(5)将第三分散液浇注于聚四氟乙烯模具表面,在40℃,95%rh下放置20h,然后反复浸泡至水中清洗,直至清洗液ph为6.9~7.2,得到复合水凝胶;

118.(6)将聚四氟乙烯模具放置在银柱表面(φ2cm,h2cm)银柱的另一端置于液氮中,放置至复合水凝胶完全冻住;得到中间品

119.(7)采用超临界二氧化碳对中间品进行干燥,干燥压力为1300psi,干燥温度为40℃,干燥时间为13h。

120.(8)最后进行热压处理,热压板平面垂直于材料z轴方向下压,在140℃的温度、12mpa的压力下,热压处理8min,即得成品。

121.实施例6

122.本实施例提供一种各向异性pbo纳米纤维散热复合材料,其制备方法如下:

123.(1)将0.1g pbo纤维分散于100ml甲烷磺酸与三氟乙酸的混合溶液(两者体积比为

8:92)中,搅拌6min后得到第一分散液;

124.(2)将1.5g氧化石墨烯加入20ml 44%的hi中,在76℃下避光加热3h,然后过滤,滤得物冷冻干燥20h,得到石墨烯纳米片;

125.(3)将0.6g石墨烯纳米片加入第一分散液,搅拌5min后得到第二分散液;

126.(4)将0.9g碳纳米管加入第二分散液,搅拌5min后得到第三分散液;

127.(5)将第三分散液浇注于聚四氟乙烯模具表面,在40℃,95%rh下放置20h,然后反复浸泡至水中清洗,直至清洗液ph为6.9~7.2,得到复合水凝胶;

128.(6)将聚四氟乙烯模具放置在铝柱表面(φ2cm,h2cm)铝柱的另一端置于液氮中,放置至复合水凝胶完全冻住;得到中间品

129.(7)采用超临界二氧化碳对中间品进行干燥,干燥压力为1300psi,干燥温度为40℃,干燥时间为13h。

130.(8)最后进行热压处理,热压板平面垂直于材料z轴方向下压,在140℃的温度、12mpa的压力下,热压处理8min,即得成品。

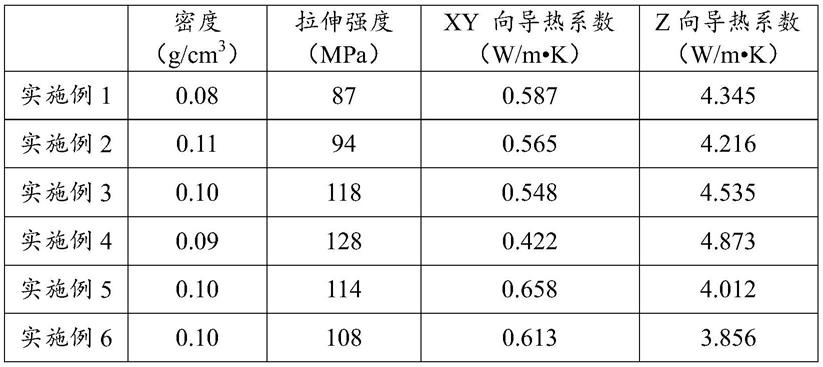

131.将实施例1~6得到的复合材料做检测,具体结果如下表:

[0132][0133]

以上所述是发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。