:

1.本实用新型涉及架桥机设备技术领域,更具体的说涉及一种大型节段拼装架桥机的主梁移动装置。

背景技术:

2.现有的大型的节段拼装架桥机中,其一般采用的是在支腿上设置的反滚轮组,其将主梁安装在反滚轮组上,通过反滚轮中的轮体转动,使得主梁沿着轮体进行移动,其使得主梁一定方便,但是反滚轮中的转轴受力有限,对于800t甚至更重的架桥机的主梁,其转轴承受力过大,非常容易破损变形,使用寿命短。

技术实现要素:

3.本实用新型的目的是克服现有技术的不足,提供一种大型节段拼装架桥机的主梁移动装置,它采用横向推动油缸推动的方式将主梁进行推动,其承受力大,效果好,使用稳定,适合大吨位的大型架桥机的主梁移动使用。

4.本实用新型解决所述技术问题的方案是:

5.一种大型节段拼装架桥机的主梁移动装置,包括主梁和主梁的下部安装有的主支腿连接座,所述主支腿连接座的顶面中部固定有中间支撑架,中间支撑架的顶部通过铰接轴铰接有横向推动油缸的一端,横向推动油缸的推动杆的端部通过铰接轴铰接有连接块,连接块固定在移动壳体的左侧板上,移动壳体的前后两个侧板之间设有竖直摆动块,竖直摆动块的底部的通孔中插套有下连接轴,下连接轴的端部固定在移动壳体的前后两个侧板上,竖直摆动块的中部外侧壁上固定有定位柱,移动壳体的前后两个侧板的内侧壁的左部和右部均固定有端部柱,回位弹簧的一端着力于端部柱,另一端着力于定位柱上;

6.所述主梁的底面固定有前后对应的槽钢体,两个槽钢体的底面设多个定位板,定位板的顶面固定在两个槽钢体的底面上,竖直摆动块顶部处于对应的两个定位板之间并处于两个槽钢体之间;

7.所述移动壳体的前后两个侧板的上部内侧壁上均固定有导向块,导向块插套在对应的槽钢体的侧滑槽中。

8.所述竖直摆动块的左右两侧壁的中部成型有弧形槽,定位销插套在移动壳体的前后两个侧板上具有的定位通孔中,定位销插套在对应的弧形槽中。

9.所述移动壳体的前后两个侧板的内侧壁上均固定有多个导向块,定位销插套在对应的导向块的中部通孔中。

10.所述中间支撑架的顶部通过铰接轴铰接有左连接座,左连接座处于横向推动油缸的左侧,左连接座的左端通过铰接轴铰接有固定壳体,固定壳体的前后两个侧板的上部内侧壁上均固定有上导向块,上导向块插套在对应的槽钢体的侧滑槽中。

11.所述固定壳体的前后两个侧板的中部之间设有中部导向块,中部导向块的中部成型有竖直通槽,限位定位板插套在竖直通槽中,限位定位板的下部固定有握持部,握持部向

下伸出固定壳体的底部,限位定位板的一侧壁的下部固定有侧定位杆,竖直弹簧的一端固定在侧定位杆上,竖直弹簧的另一端固定在中部导向块的底面上。

12.所述固定壳体的一侧板的下部的中部成型有侧通孔,锁紧销插套在侧通孔中,锁紧销的外端伸出固定壳体的侧板并固定有限位螺母,限位螺母压靠在固定壳体的侧板的外侧壁,锁紧销上插套有缓冲弹簧,锁紧销的端部处的外侧壁上固定有限位板,缓冲弹簧的一端着力于限位板,缓冲弹簧的另一端着力于固定壳体的侧板的内侧壁,锁紧销的端部与定位板的下部成型有的定位通孔相对应。

13.所述固定壳体的前后两个侧板之间设有两个中部隔板,中部隔板的端部固定在固定壳体的侧板的内侧壁上,两个中部隔板的相对壁面上均固定有两个限位竖直部,限位定位板处于对应的四个限位竖直部之间。

14.所述侧定位杆上固定有固定环,竖直弹簧的一端固定在固定环上,竖直弹簧的另一端固定在中部导向块的底面上固定的下环体上。

15.本实用新型的突出效果是:

16.与现有技术相比,它采用横向推动油缸推动的方式将主梁进行推动,其承受力大,效果好,使用稳定,适合大吨位的大型架桥机的主梁移动使用。

附图说明:

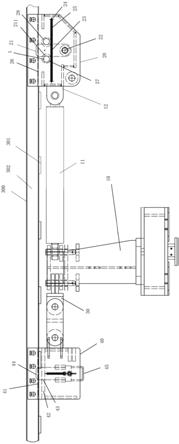

17.图1是本实用新型的安装在整个架桥机中的局部结构示意图;

18.图2是本实用新型与主梁之间的局部结构示意图;

19.图3是本实用新型与槽钢体之间的局部结构示意图

20.图4是本实用新型的移动壳体处的局部结构示意图;

21.图5是本实用新型的固定壳体处的局部结构示意图。

具体实施方式:

22.实施例,见如图1至图5所示,一种大型节段拼装架桥机的主梁移动装置,包括主梁100和主梁100的下部安装有的主支腿连接座200,所述主支腿连接座200的顶面中部固定有中间支撑架10,中间支撑架10的顶部通过铰接轴铰接有横向推动油缸11的一端,横向推动油缸11的推动杆的端部通过铰接轴铰接有连接块12,连接块12固定在移动壳体20的左侧板上,移动壳体20的前后两个侧板之间设有竖直摆动块21,竖直摆动块21的底部的通孔中插套有下连接轴22,下连接轴22的端部固定在移动壳体20的前后两个侧板上,竖直摆动块21的中部外侧壁上固定有定位柱23,移动壳体20的前后两个侧板的内侧壁的左部和右部均固定有端部柱24,回位弹簧25的一端固定在端部柱24上并着力于端部柱24,另一端固定在定位柱23上并着力于定位柱23上;

23.所述主梁100的底面固定有前后对应的槽钢体300,两个槽钢体300的底面设多个定位板301,定位板301的顶面固定在两个槽钢体300的底面上,竖直摆动块21顶部处于对应的两个定位板301之间并处于两个槽钢体300之间;每相邻两个定位板301之间的距离相等。

24.所述移动壳体20的前后两个侧板的上部内侧壁上均固定有导向块26,导向块26插套在对应的槽钢体300的侧滑槽302中。导向块26的底面紧贴侧滑槽302的底面,导向块26为聚四氟乙烯块。

25.进一步的说,所述竖直摆动块21的左右两侧壁的中部成型有弧形槽211,定位销1插套在移动壳体20的前后两个侧板上具有的定位通孔27中,定位销1插套在对应的弧形槽211中。

26.进一步的说,所述移动壳体20的前后两个侧板的内侧壁上均固定有多个导向块28,定位销1插套在对应的导向块28的中部通孔中。

27.进一步的说,所述中间支撑架10的顶部通过铰接轴铰接有左连接座30,左连接座30处于横向推动油缸11的左侧,左连接座30的左端通过铰接轴铰接有固定壳体40,固定壳体40的前后两个侧板的上部内侧壁上均固定有上导向块41,上导向块41插套在对应的槽钢体300的侧滑槽302中。上导向块41的底面紧贴侧滑槽302的底面,上导向块41为聚四氟乙烯块。

28.进一步的说,所述固定壳体40的前后两个侧板的中部之间设有中部导向块42,中部导向块42的中部成型有竖直通槽43,限位定位板44插套在竖直通槽43中,限位定位板44的下部固定有握持部45,握持部45向下伸出固定壳体40的底部,限位定位板44的一侧壁的下部固定有侧定位杆46,竖直弹簧47的一端固定在侧定位杆46上,竖直弹簧47的另一端固定在中部导向块42的底面上。

29.进一步的说,所述固定壳体40的一侧板的下部的中部成型有侧通孔48,锁紧销2插套在侧通孔48中,锁紧销2的外端伸出固定壳体40的侧板并固定有限位螺母3,限位螺母3压靠在固定壳体40的侧板的外侧壁,锁紧销2上插套有缓冲弹簧4,锁紧销2的端部处的外侧壁上固定有限位板5,缓冲弹簧4的一端着力于限位板5,缓冲弹簧4的另一端着力于固定壳体40的侧板的内侧壁,锁紧销2的端部与限位定位板44的下部成型有的定位通孔441相对应。所述限位定位板44的下部的左侧壁成型有侧凹槽,侧凹槽的内壁面为斜向壁面,斜向壁面的中部成型有定位通孔441,锁紧销2的端部插套在侧凹槽中。

30.进一步的说,所述固定壳体40的前后两个侧板之间设有两个中部隔板49,中部隔板49的端部固定在固定壳体40的侧板的内侧壁上,两个中部隔板49的相对壁面上均固定有两个限位竖直部491,限位定位板44处于对应的四个限位竖直部491之间。所述限位定位板44的下部的左右壁面成型有延伸部,延伸部压靠在中部隔板49的底面上

31.进一步的说,所述侧定位杆46上固定有固定环461,竖直弹簧47的一端固定在固定环461上,竖直弹簧47的另一端固定在中部导向块42的底面上固定的下环体上。

32.本实施例中,在使用时,将锁紧销2插入定位通孔441中,使得限位定位板44不会处于两个槽钢体300之间,此时,将移动壳体20的右侧处的定位销1卸下,然后,通过横向推动油缸11的推杆推动,使得竖直摆动块21向右移动,其压靠在对应的定位板301上,并继续向右推动,在推动时,将主梁100向右推动,推动到油缸的最大推动距离后,横向推动油缸11的推杆回缩,在回缩时,由于竖直摆动块21向左移动时会靠到对应的定位板301,此时竖直摆动块21会向右翻转,从而使得,移动壳体20可以继续向左移动,移动到位后,其通过回位弹簧25的作用,使得竖直摆动块21会翻转回位,此时,竖直摆动块21的顶部会移动至此时对应的两个定位板301之间,然后,通过横向推动油缸11的推杆推动,与之前一样,就将主梁100再向右推动一定距离,依次以此方式推动,实现主梁100向右移动;

33.当不需要移动时,可以将锁紧销2向外拉,使得限位定位板44的顶部伸入两个槽钢体300之间并处于对应的两个定位板301之间,实现限位。

34.当需要将主梁100向左推动时,此时将左侧的定位销1卸下,将右侧的定位销1安装上,然后,通过横向推动油缸11的推杆回缩,从而将主梁100向左移动,其方式与向左的方式正好相反,不再详述。

35.最后,以上实施方式仅用于说明本实用新型,而并非对本实用新型的限制,有关技术领域的普通技术人员,在不脱离本实用新型的精神和范围的情况下,还可以做出各种变化和变型,因此所有等同的技术方案也属于本实用新型的范畴,本实用新型的专利保护范围应由权利要求限定。