一种uhpc钢混组合梁可调节滑移装置

【技术领域】

1.本实用新型涉及建筑施工技术领域,特别涉及一种uhpc钢混组合梁可调节滑移装置。

背景技术:

2.由于近年来交通量的急剧增长,桥梁跨径和桥面宽度均呈上升趋势,为满足实际要求,大跨径钢混组合梁斜拉桥应运而生。凭借其跨越能力强、材质均匀、整体性强、自重轻、强度高、抗风性能好、工厂化程度高、施工工期短等优点,钢混组合梁斜拉桥越来越多的受到国内外桥梁设计师和建设单位的青睐。

3.顶推法施工自1959年在奥地利ager桥成功应用以来,在世界建桥史上得到了迅速的发展,中国也于1977年首次采用顶推法建成狄家河桥,邵厚坤等在国内最早开展了顶推法施工的研究,2004年法国米约大桥采用多点柔性正交顶推法建成,这标志着世界顶推技术已经达到一个新的水平。据统计,目前世界上采用顶推法建成的桥梁有1000多座,其中中国占百余座,例如1955年在衡山湘江大桥完成了首例斜拉桥顶推;2005年3月建成通车的长沙洪山庙大桥是我国第一座采用顶推法施工的钢混组合梁斜拉桥。

4.对于钢混组合梁,首先,工厂内加工,厂内焊接质量比吊装现场焊接更有质量保证;整体顶推到位后才张拉拉索,拉索锚固处理的施工条件相对较好;顶推过程中,主梁受力明确,高程易控制,主梁就位后才张拉拉索,力学计算模式明确,可保证主梁成桥受力状态与设计预期基本相同;在顶推到位的主梁上进行施工,安全更有保证;不存在合龙的问题。总之,虽然成本较高,但是顶推施工相对悬臂施工在一定范围内还是有优势的。

5.但是在钢混组合梁的施工中,主梁与桥面板往往是分开施工的。组合梁的钢主梁因为其自重轻、几乎是等截面的优点,通常采用顶推法进行施工;桥面板通常采用预制形式,安装方法上采用间断施工法来改善支点处桥面板受力。而在施工过程中,缺少一种将主梁平稳运输的装置。

技术实现要素:

6.本实用新型的目的在于提供一种拖拉稳定的uhpc钢混组合梁可调节滑移装置。

7.本实用新型的目的是通过以下技术方案实现:

8.一种uhpc钢混组合梁可调节滑移装置,用于在拼装支架上移动主梁,包括滑移小车、千斤顶和滑移轨道,所述滑移轨道设于所述拼装支架上,所述滑移小车滑动设于所述滑移轨道上,所述千斤顶设于所述滑移轨道的端部,所述千斤顶一端所述拼装支架固定,另一端连接并拖拉所述主梁,其中,所述拼装支架包括用于桥面板与钢梁叠合形成所述主梁的拼装叠合区和对所述桥面板湿接缝浇筑及养护的现浇养护区,所述滑移小车在所述拼装叠合区承载所述主梁,在所述千斤顶拖拉所述主梁的作用下,运送所述主梁至所述现浇养护区。

9.在其中一个实施例中,所述千斤顶为连续千斤顶。

10.在其中一个实施例中,还包括反力架,所述反力架设于所述滑移轨道上与所述千斤顶位置相应的端部,所述千斤顶一端与所述反力架固定。

11.在其中一个实施例中,还包括锚固件,所述锚固件安装固定在所述主梁底部,所述千斤顶输出端与所述锚固件连接。

12.在其中一个实施例中,还包括钢绞线,所述钢绞线两端分别连接所述锚固件和千斤顶输出端。

13.在其中一个实施例中,所述滑移小车具有多个,间隔分布在所述滑移轨道上。

14.在其中一个实施例中,多个所述滑移小车与所述千斤顶设置于同一条直线上。

15.在其中一个实施例中,所述滑移轨道采用4拼hn700

×

300mm型钢制成,顶面焊接钢板调平。

16.与现有技术相比,本实用新型具有如下有益效果:本实用新型uhpc钢混组合梁可调节滑移装置,结构简单,设计巧妙,通过滑移小车、千斤顶和滑移轨道的设置,运送主梁,装置结构稳定,运送误差小,具有良好的安全性和较高的运送效率,针对将原设计桥面板后场叠合调整为桥位叠合并在桥位处采用流水线作业方式,在顶推平台上分别设置拼装叠合区和现浇养护区的施工手段,促使桥位拼装支架分区及实现流水化作业,提升了整体施工功效,确保了关键路线的正常完成,大大提高工效。

【附图说明】

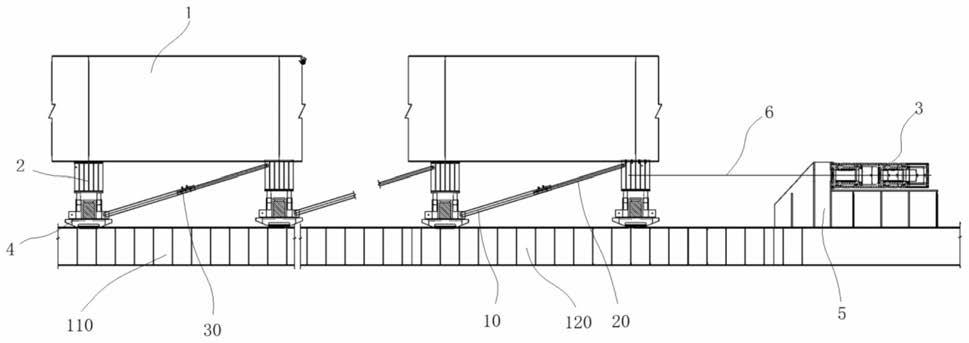

17.图1是本实用新型uhpc钢混组合梁可调节滑移装置工作状态示意图之一;

18.图2是本实用新型uhpc钢混组合梁可调节滑移装置工作状态示意图之二;

19.图3是本实用新型实施例中uhpc钢混组合梁全断面顶推综合施工方法流程示意图;

20.图4是本实用新型实施例中uhpc钢混组合梁全断面顶推综合施工方法中拼装支架分区示意图;

21.图5是本实用新型实施例中uhpc钢混组合梁全断面顶推综合施工方法中拼装支架横断面示意图;

22.图6是本实用新型实施例中前后设置的滑移装置工作状态示意图之一;

23.图7是本实用新型实施例中前后设置的滑移装置工作状态示意图之二。

【具体实施方式】

24.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

25.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术创造的描述中,除非另

有说明,“多个”的含义是两个或两个以上。

26.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本技术中的具体含义。

27.一种uhpc钢混组合梁可调节滑移装置(或简称滑移装置),用于在拼装支架上移动主梁1,包括滑移小车2、千斤顶3和滑移轨道4,滑移轨道4设于拼装支架上,滑移小车2滑动设于滑移轨道4上,千斤顶3设于滑移轨道4的端部,千斤顶一端拼装支架固定,另一端连接并拖拉主梁1,其中,拼装支架包括用于桥面板与钢梁叠合形成主梁1的拼装叠合区110和对桥面板湿接缝浇筑及养护的现浇养护区120,滑移小车2在拼装叠合区110承载主梁1,在千斤顶3拖拉主梁1的作用下,运送主梁1至现浇养护区120。

28.在其中一个实施例中,千斤顶3为连续千斤顶。连续千斤顶同步性好,始终保持前后顶均衡无缝交替受力,有效控制顶推或转体全过程平稳、无冲击颤动。适合于顶推轮次的钢梁,两区之间循环流水作业。

29.在其中一个实施例中,uhpc钢混组合梁可调节滑移装置还包括反力架5,反力架5设于滑移轨道4上与千斤顶位置相应的端部,千斤顶一端与反力架5固定。在其中一个实施例中,uhpc钢混组合梁可调节滑移装置还包括锚固件,锚固件安装固定在主梁1底部,千斤顶3输出端与锚固件连接。在其中一个实施例中,uhpc钢混组合梁可调节滑移装置还包括钢绞线6,钢绞线6两端分别连接锚固件和千斤顶3输出端。其中,连续千斤顶作为主梁滑移的动力系统,布置在滑移轨道4远端(设置反力架),一端通过钢绞线6与梁底设置的锚固件连接,另一端利用滑移轨道4位置的反力架5,从而连续拖拉主梁行走。

30.为了保证连续滑移运送效果,在其中一个实施例中,滑移小车2具有多个,间隔分布在滑移轨道4上,起到均匀支撑和连续输送主梁1的作用。

31.为了保证连续滑移运送效果,在其中一个实施例中,多个滑移小车2与千斤顶3设置于同一条直线上。

32.在其中一个实施例中,滑移轨道4采用4拼hn700

×

300mm型钢制成,顶面焊接钢板调平,防止因轨道误差导致滑移装置失效。

33.在其中一个实施例中,为提升滑移施工整体稳定性,将前后设置的滑移装置进行刚性连接,具体措施为:参考图6,当组拼好的钢混组合梁组需从拼装叠合区110滑移至现浇养护区120时,利用φ100mm矩形管10与后方滑移装置下端进行栓接,φ70mm矩形管20与后方滑移装置顶端进行栓接,同时两种矩形管中间采用螺栓30固定成整体,从而将前后滑移装置栓接成整体,确保钢混组合梁顺利滑移。参考图7,当滑移装置需从现浇养护区120滑移回拼装叠合区110时,此时滑移装置处于空载状态,利用φ100mm及φ70mm矩形管将前后滑移装置下端栓接成整体,提升施工功效。

34.本技术实施例还公开了一种uhpc(超高性能混凝土)钢混组合梁全断面顶推综合施工方法,包括以下步骤:步骤10,设置有制造场地、拼装场地、拼装叠合区110和现浇养护区120。步骤20,在制造场地,加工桥面板和钢边箱块体并预匹配,包括在制造场地进行钢板预处理、下料,板单元、钢边箱块体制作、涂装等工作;块体通过公路运输至后场拼装场地

(预制厂)进行钢边箱连续匹配制作(钢边箱,并安装匹配件)、检测及焊缝补涂装;然后将钢边箱、横梁、小纵梁、桥面板通过运输车运至桥位处组拼成整体节段。步骤30,在拼装场地,将钢边箱块体连续匹配制作钢边箱。步骤40,在拼装叠合区110,将横梁、小纵梁和钢边箱组拼制作钢梁,将桥面板与钢梁叠合。步骤50,在现浇养护区120,对桥面板湿接缝浇筑及养护。步骤60,对该轮次桥面板顶推施工,顶推到位后重复步骤40-50,直至整体主桥顶推施工完毕。如每轮次4个梁段在现浇养护区120完成桥面板湿接缝浇筑、养生等强、预应力施工工作后,进行该轮次桥面板顶推施工;顶推到位后,重复步骤40-50,进行第二轮次主梁湿接缝及预应力施工、及第三轮次主梁组拼及桥面板叠合,从而实现整体主桥顶推施工循环流水作业。

35.其中,总体上,主梁钢结构部分采用三地制作模式完成,即由钢结构制造场地(制造厂家),到后场组拼场地(预制厂),到顶推平台组拼场地(前场)。

36.在其中一个实施例中,设置有拼装支架100,钢梁于拼装支架100上进行组拼,拼装叠合区110和现浇养护区120设于拼装支架100上。钢梁在拼装支架100(拼装区支架平面尺寸约48m

×

34.3m)上进行组拼,共分3大部分,分别为两端边箱部分、横梁及小纵梁部分,待钢梁组拼成整体节段后,将桥面板与钢梁进行叠合。

37.桥位拼装支架100负责钢梁组拼、桥面板叠合、湿接缝浇筑、养生等强、预应力施工及顶推工作等多项工作,由于工序较多且各工序之间相互制约,单个顶推轮次持续时间长,工期无法满足要求。因此将桥位处拼装支架100分为拼装叠合区110和现浇养护区120两个区域,拼装叠合区110负责钢梁组拼、桥面板叠合工作;现浇养护区120负责湿接缝浇筑、养生等强、预应力施工及顶推工作。

38.在其中一个实施例中,步骤40中:在拼装叠合区110,每次进行4个节段的钢梁的组拼及与桥面板的叠合工作。每轮次4个梁段桥面板叠合完成后(暂不浇筑桥面板湿接缝混凝土),开始主梁由拼装叠合区110向现浇养护区120的滑移工作,然后进行现浇养护区的工作,同时拼装叠合区110继续施工下一个顶推轮次的钢梁,两区之间循环流水作业。

39.在其中一个实施例中,步骤40中:钢梁的组拼与桥面板及钢梁的叠合交叉施工。

40.在其中一个实施例中,步骤40中:首先组拼完成2个节段钢梁,然后同时进行第3个节段钢梁组拼及第1个节段与桥面板和钢梁的叠合,第3个节段钢梁组拼完成后,进行第4个节段钢梁组拼及与第2个节段桥面板和钢梁的叠合,最后进行与第3、4个节段桥面板和钢梁的叠合。

41.在其中一个实施例中,拼装支架100上设置有分别连通拼装叠合区110和现浇养护区120的滑移组件130(即上述滑移装置),在拼装叠合区110完成叠合的桥面板和钢梁由滑移组件130滑动运送至现浇养护区120。滑移组件130即主梁滑移体系由滑移小车、牵拉连续千斤顶、滑移轨道组成。滑移小车作为主梁的支撑及行走设备;牵拉连续千斤顶作为主梁滑移的动力系统,布置在远端滑移轨道(设置反力架),一端通过钢绞线6与梁底设置的锚固装置连接,另一端利用滑移轨道位置的反力架,从而连续拖拉主梁行走;滑移轨道通长设置,与顶推步履千斤顶支撑梁为同一结构(即滑移小车与步履千斤顶在一条直线上),滑移轨道采用4拼hn700

×

300mm型钢,顶面焊接钢板调平。

42.在其中一个实施例中,在步骤50中:首次轮次4个节段的钢梁至现浇养护区120后,对桥面板湿接缝施工的同时,进行导梁300安装;其他轮次4个节段的钢梁至现浇养护区120

后,首先将钢梁与前方已顶推钢梁连接,再整体进行5道纵向湿接缝以及4道横向湿接缝的混凝土浇筑。其中,5道纵向湿接缝(每道长度48m)以及4道横向湿接缝(每道长度33m)。

43.在其中一个实施例中,在步骤50中:每轮次4个节段的钢梁涉及到有纵向预应力张拉,则在纵向预应力张拉完成后再进行顶推;每轮次4个节段的钢梁涉及到有横向预应力张拉,则在顶推完成以后再进行张拉。

44.在其中一个实施例中,在步骤60中:顶推施工采用多点连续顶推,包括在顶推临时墩200及拼装支架100上安装若干步履千斤顶对桥面板顶推施工。作为优选,每个顶推临时墩200上放置4台步履千斤顶,拼装平台上放置8台步履千斤顶。主梁顶推采用多点连续顶推方式,在顶推临时墩及拼装平台上安装步履千斤顶,临时墩步履千斤顶间距45m,根据主梁顶推局部受力要求,每个临时墩上放置4台步履千斤顶(左右幅各2台);拼装平台(拼装支架100)上步履千斤顶间距15m,共布置8台步履千斤顶(左右幅各4台)。主梁顶推共配套步履千斤顶88台。

45.与现有技术相比,本实用新型具有如下有益效果:本实用新型uhpc钢混组合梁可调节滑移装置,结构简单,设计巧妙,通过滑移小车、千斤顶和滑移轨道的设置,运送主梁,装置结构稳定,运送误差小,具有良好的安全性和较高的运送效率,针对将原设计桥面板后场叠合调整为桥位叠合并在桥位处采用流水线作业方式,在顶推平台上分别设置拼装叠合区和现浇养护区的施工手段,促使桥位拼装支架分区及实现流水化作业,提升了整体施工功效,确保了关键路线的正常完成,大大提高工效。

46.以上述依据本技术的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项申请技术思想的范围内,进行多样的变更以及修改。本项申请的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。