1.本实用新型涉及车辆防滑装置技术领域,具体涉及一种特种车辆脱困网板。

背景技术:

2.坦克自第一次世界大战出现至今一直就有“陆战之王”之称。它是一种集火力、机动力和防护力为一体的装甲作战武器。坦克靠履带行走,能驰骋疆场,越障跨壕,不怕枪弹,无所阻挡。但是,坦克经常因地面不够硬而淤积在稻田、沼泽上,或者在冲刷河流时发生淤积,严重时导致坦克失去战斗力。目前,坦克自救一般是靠绑在尾部的一根圆木。救生圆木的应用原理非常简单,增大坦克与地面的接触面积,使其在移动时不会继续下陷。它的具体使用方法是将自救原木用钢缆固定在前履带板上,使原木两端紧贴两边的履带,发动坦克,一步一步缓慢前进。圆木转向后履带板时,要停下来,把圆木重新固定在前履带板上,这样重复,直到坦克脱困。如果坦克要倒出泥淖等软地,则应先将木板固定在后履带板上,以防倒档缓慢后退,直至脱困。这种自救方法需要用钢缆固定再解绑,重复此操作直到坦克脱困,费时费力。在真正作战的时候,战场形势瞬息万变,耽误几分钟的时间就有可能就会成为敌人的俘虏,也有可能因此而失去作战的机会。

3.此外,目前市场上已有辅助越野车、拖拉机等重型车辆脱困的脱困板,一般为硬质塑料材质,不足以承受坦克、装甲车之类的特种作战车辆,而不能实现自救。

4.为解决上述技术问题,本实用新型提供了一种高强、可卷绕的脱困网板,采用网和板结合的方式,实现特种车辆的脱困。

技术实现要素:

5.本实用新型的目的在于提供一种特种车辆脱困网板,该脱困网板具有强度大、可卷绕的特点,以解决背景技术中特种车辆的脱困问题。

6.本实用新型提供一种特种车辆脱困网板,其特征在于:脱困网板由绳索围成长方形框架,长度方向至少由3块防滑板排列构成横向单元,宽度方向至少有2个横向单元,相邻横向单元间的防滑板交错排列,所述防滑板上开设有通孔,绳索穿过所述通孔将防滑板连接。

7.进一步的,所述绳索是由超高分子量聚乙烯纤维、超高分子量聚乙烯膜、芳纶纤维、碳纤维等高分子材料的一种或几种混合制成。

8.进一步的,所述绳索的直径为10-30mm,优选15-25mm。连接防滑板的绳索的直径和围成框架的绳索的直径可以相同,也可以不同。优选围成框架的绳索更粗一点,框架是单根绳受力,从而可以承受较大的拉力。绳索直径的大小根据车辆的类型而进行选择,装甲车等轻型车辆,选取直径为10-20mm的绳索;坦克等重型车辆,选取直径为20-30mm的绳索。

9.进一步的,所述绳索的破断力不少于6吨。

10.进一步的,所述框架由金属锁扣进行固定或插扣连接。插扣连接是指编织绳绳股相互编织连接的方法。

11.进一步的,所述绳索通过金属锁扣固定在框架上。

12.进一步的,所述防滑板的宽度为200-400mm;长度为500mm-900mm;厚度为45-55mm。根据车辆的不同而选择不同的防滑板尺寸,从而可以有效帮助车辆脱困。

13.进一步的,所述防滑板的材料可以是pet、pp、pa、pe、pps、环氧树脂、玻璃钢等;或者超高分子量聚乙烯纤维、超高分子量聚乙烯膜、芳纶纤维、碳纤维等高分子材料的一种或几种混合制成。

14.进一步的,所述防滑板的表面均是粗糙的,粗糙面的形状不受限制,可以是巧克力型,波纹型等,或者可以设置橡胶突起,增大车轮、地面与脱困网板之间的摩擦。

15.进一步的,所述防滑板之间的间距为30-90mm。根据防滑板的厚度进而设置各防滑板间的间距,当防滑板之间的间距较大时,脱困网板不仅可以卷绕,还可以实现纵向折叠。

16.进一步的,所述通孔在防滑板上的开设位置不受具体限制。

17.进一步的,所述通孔的直径大于绳索的直径,从而方便绳索穿过通孔。

18.本实用新型的一种实施方式:

19.所述通孔包括横向通孔和纵向通孔。横向通孔是沿着防滑板的长度方向开设,纵向通孔是沿着防滑板的宽度方向开设。

20.进一步的,所述纵向通孔和横向通孔的数量分别至少为1个。

21.进一步的,所述纵向通孔和所述横向通孔交汇处设有竖向工艺孔;或者,所述纵向通孔和所述横向通孔所在的轴向线不在一个平面上。

22.进一步的,所述工艺孔可以是穿透防滑板的上下表面,也可以不穿透,只要方便绳索在此处穿插即可。

23.本实用新型的另外一种实施方式:

24.所述通孔为竖向通孔,穿透防滑板的上下表面。

25.所述防滑板的长度方向设置至少两排竖向通孔,每排竖向通孔的数量至少为3个。长度方向和宽度方向的绳索至少穿过2个竖向通孔。

26.穿过每排竖向通孔的绳索分别从防滑板一端的上表面和下表面开始穿插,此连接方式可以更好的固定防滑板。

27.本实用新型的第三种实施方式,所述通孔包括纵向通孔和竖向通孔。

28.所述防滑板的长度方向设置至少两排竖向通孔,每排竖向通孔的数量至少为2个。穿过每排竖向通孔的绳索分别从防滑板一端的上表面和下表面开始穿插。

29.长度方向上的绳索穿过竖向通孔,宽度方向上的绳索穿过纵向通孔。

30.与现有技术相比,本实用新型具有以下有益效果:

31.本实用新型脱困网板交织成网的绳索是由高分子材料:超高分子量聚乙烯纤维、超高分子量聚乙烯膜、芳纶纤维、碳纤维等的一种或几种混合制成。超高分子量聚乙烯纤维、超高分子量聚乙烯膜是具有低密度、高强度、耐磨性和抗蠕变性优异的新型超高分子量聚乙烯材料,制备的绳索重量轻、强度高、耐磨性和抗蠕变性好;芳纶纤维、碳纤维具有强度高、断裂伸长率小的特点。以上高分子纤维是具有高强度的新型材料,制得的绳索强度高,并且还具有较强的耐磨性。高分子材料形成的绳索纵横交叉形成网片,网片的承载力足以承载坦克、装甲车等特种作战车辆。

32.此外,本实用新型采用多块防滑板通过绳索连接起来,使该脱困网板可以进行纵

向卷绕成筒状或者折叠,方便收纳和随车携带,并且重量大大减轻,当有需要的时候拿出展开即可。在使用的过程中,即使有个别防滑板毁坏,也不会影响整体的使用。另一方面,各横向单元之间的防滑板交错排列,使得脱困板横向不能卷绕,即宽度方向上相邻两排的防滑板的连接处不重叠,一排中的防滑板的连接处对应的是相邻排的防滑板,该结构增加了结构强度,具有一定的刚性,同时断续的结构又使得横向可以发生一定程度的弯曲。当特种车辆陷坑后,车轮或者履带与沟、坑的边缘难以形成有效的磨擦,如果遇到泥泞沟、坑,车轮或履带失去大部分抓地力,加上特种车辆车身自重较大,车辆难以脱困。使用时,将本技术的脱困网板紧贴车轮或履带铺设。交错排列的结构使得脱困网板边缘可以有一定程度的弯曲变形,连接绳索也提供一定的支撑强度,形成斜面的同时又不会完全陷入沟坑,斜面倾斜插到车轮或者履带下沿,车轮或履带与网板的倾斜面接触,形成有效摩擦力和抓地力,从而帮助特种车辆在恶劣环境下快速脱困。

附图说明

33.现拟参照下列直观的附图结合某些最佳实施例对本实用新型加以描述。须强调的是,图文描述系让本专业技术人员清楚本实用新型的若干形式如何付之实施,而并不局限于提出的具体附图。

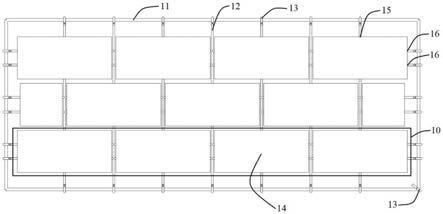

34.图1是脱困网板的一种实施方式;

35.图2是绳索在防滑板中的一种交叉方式;

36.图3是绳索在防滑板中的第二种交叉方式;3a为交叉方式的平面图,3b为交叉方式的截面图;

37.图4为脱困网板的第二种实施方式;4a、4c为绳索相互交叉的连接方式,4b、4d为绳索不交叉的连接方式,其中,4a、4b为平面图,4c、4d为4a、4b的彩色结构示意图。

38.图5为脱困网板的第三种实施方式;5a为平面图,5b为5a的彩色结构示意图。

39.图中,10为横向单元,11为绳索,12为绳索,13为金属锁扣,14为防滑板,15为纵向通孔,16为横向通孔,21为工艺孔,41为竖向通孔。

具体实施方式

40.本实用新型提供一种特种车辆脱困网板,具体实施方式如下:

41.实施例1

42.将超高分子量聚乙烯膜制成的直径为24mm的绳索11围成脱困网板的框架,绳头处采用金属锁扣13进行固定。选取尺寸为900mm

×

300mm

×

50mm的聚乙烯板作为防滑板14,防滑板14的上下表面都是粗糙的,可增大车轮、地面与脱困网板之间的摩擦力。防滑板14上有2个横向通孔16,1个纵向通孔15,通孔的直径为17mm。连接防滑板横向通孔16和纵向通孔15的绳索12通过金属锁扣13固定到框架上。防滑板14与框架的间距为100mm。绳索12是由超高分子量聚乙烯膜制成,直径为16mm。脱困网板横向通过2根并列的绳索12穿过横向通孔16将4块防滑板14连接起来形成一个横向单元10,纵向是由三个横向单元10交错并列,中间横向单元10的左右两边各是半块防滑板,从而实现各横向单元之间的防滑板交错排列,给脱困网板提供更好的支撑。各防滑板14之间的间距为40mm。具体连接方式如图1所示。

43.如图2所示,连接横向通孔16和纵向通孔15的绳索12在防滑板14的中间位置交叉。

交叉处有两个竖向的工艺孔21,用弯钩通过工艺孔21将绳索12拉起,则另一方向的绳索可容易穿过;或者两个方向的绳索在交汇处上下十字交叉放置。本技术防滑板14的另外一种连接方式,如图3a,3b所示:防滑板的横向通孔16和纵向通孔15所在的轴向线不在一个平面上,从而连接横向通孔16和纵向通孔15的绳索12互不影响。连接纵向通孔和横向通孔的绳索12在各防滑板间交叉处采用穿插的方式,可以起到固定的作用。此外,交叉处也可以采用十字交叉的方式。

44.直径16mm的超高分子量聚乙烯膜绳索线密度128

±

5g/m,绳破断力≥9吨;直径24mm的超高分子量聚乙烯膜绳索线密度305

±

8g/m,绳破断力≥30吨。绳索在形成网片结构后,其承载力是单根绳索的6倍,由于该结构对网片的承载力会降低约25%,由此可知,该网片结构的承载力高达40吨,足以承载轻型坦克、装甲车等特种作战车辆,从而可以帮助特种车辆脱困。

45.实施例2

46.本实用新型的第二种实施方式如下所示:

47.如图4所示:防滑板14上开设有6个竖向通孔41,分为两排,3个竖向通孔在一条直线上。长度方向上两根绳索12分别从防滑板14的上表面和下表面穿过竖向通孔41,宽度方向还有一根绳索穿过防滑板14中间的两个竖向通孔41,从而将防滑板连接起来。绳索的具体穿插方式如4a、4b所示,分别为长度方向的绳索穿过和不穿过中间的2个竖向通孔41的结构示意图,4c、4d为4a、4b的彩色结构示意图,长度方向和宽度方向上的绳索用不同的颜色示意,更清楚的显示本实施例绳索的穿插方式。其他部分结构与实施例1的设置方式相同,不再具体阐述。

48.实施例3

49.本实用新型的第三种实施方式如下所示:

50.如图5所示:防滑板14上开设有4个竖向通孔41和1个纵向通孔15,4个竖向通孔41分为两排设置。长度方向上两根绳索12分别从防滑板14的上表面和下表面穿过竖向通孔41,宽度方向上还有一根绳索12穿过纵向通孔15,从而将防滑板连接起来。其中,5a为平面图,5b为5a的彩色结构示意图,长度方向和宽度方向上的绳索用不同的颜色示意,更清楚的显示本实施例绳索的穿插方式。其他部分结构与实施例1的设置方式相同,不再具体阐述。

51.以上内容尽管已经参考优选实施例对本实用新型进行阐述,本领域技术人员应当理解,可以针对本实用新型进行不同的修改和组合而不脱离本实用新型的范围。