1.本实用新型涉及人造草坪技术领域,更具体的说是涉及一种整体可回收人造草坪。

背景技术:

2.目前,人造草坪行业飞速发展,其应用领域逐渐从传统的运动场所向娱乐场所渗透,而伴随着行业发展带来的问题也逐渐开始显现。人造草坪的使用寿命在8-12年不等,同时人造草坪的体量很大,而产生的废旧草坪回收困难,由此造成严重的环境污染。因此,废旧草坪如何回收再利用已成为人造草坪研究的重点。

3.人造草坪是由人造草丝、基布、胶黏剂三部分组成,人造草丝的材质主要是pe、pp和pa,基布的材质主要是pp、pet和pa,均为热塑性材料,可以实现回收再利用。但是,由于人造草坪底背胶黏剂主要是丁苯胶乳、丙烯酸胶乳或pu胶,均为热固性的材料,与人造草丝和基布化学不相容,且很难剥离。所以,造成现有人造草坪只能实现部分回收,即人造草丝回收,其中的基布和底背只能进行填埋处理。整体可回收人造草坪的核心问题是解决底背现有的传统工艺,用热塑性的材料替代传统的胶黏剂是解决问题的途径之一。

4.但是,现有技术中虽然公开了热塑性的材料替代传统的胶黏剂,但还是存在以下缺点:

5.(1)公开专利cn102808368a、cn104060518a草丝拔出力差,运动草和高密度休闲草拔出力不达国标;

6.(2)公开专利cn102808368a、cn104060518a系统透水性不好,需要打排水孔才可实现排水功能;

7.(3)公开专利cn104060518a的tpr、tpe及tpu为热塑性弹性体,底背胶量至少800g/m2,性能没有达到普通草坪的性能但是成本上升很高,很难进行市场推广。

8.因此,在成本控制、质量提升及产品创新的形势下,如何提供一种整体可回收人造草坪是本领域技术人员亟需解决的问题。

技术实现要素:

9.有鉴于此,本实用新型提供了一种整体可回收、环保、不使用胶粘剂,并且不打排水孔就可以实现高排水及高拔出力等优异性能的人造草坪

10.为了实现上述目的,本实用新型采用如下技术方案:

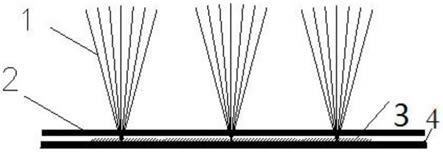

11.一种整体可回收人造草坪,包括人造草丝(1)、基布层(2)和根部草丝熔融层(3),所述人造草丝(1)簇绒于所述基布层(2)上,并且所述人造草丝(1)的根部穿过所述基布层(2),得到位于所述基布层(2)底部的根部草丝,所述根部草丝熔融、冷却定型后得到所述根部草丝熔融层(3),还包括底布层(4),所述根部草丝熔融层(3)位于所述基布层(2)和所述底布层(4)之间,且所述底布层(4)通过所述根部草丝熔融层(3)与所述基布层(2)和所述人造草丝(1)形成一个整体。

12.上述优选技术方案的有益效果是:本实用新型的整体可回收人造草坪草丝的固定是通过远离直立人造草丝的根部草丝熔融粘接成一体而实现的,其优点在于人造草坪组分单一,都是热塑性材料,在草坪回收环节,只需要将草坪清洗干净,破碎进行造粒即可,并且完全不涉及到胶黏剂的使用,减少了原材料的耗费。

13.优选的,所述基布层(2)采用缝边无纺布,所述的底布层(4)采用热风长纤无纺布或热轧长纤无纺布。

14.上述优选技术方案的有益效果是:基布层采用缝边无纺布,具有更优越的耐热性、尺寸收缩率低,同时中有部分再生纤维,符合环保要求。底布层采用热风长纤无纺布或热轧长纤无纺布具有很好的透水性,耐热稳定性强。

15.优选的,所述缝边无纺布的克重为100-350g/m2。

16.上述优选技术方案的有益效果是:克重在100-350g/m2满足产品质量要求,克重低于100g/m2,基布强度低,不能满足生产需要;当克重大于350g/m2,基布强度过大,簇绒工序生产困难,综合产品质量和生产要求,选择缝边无纺布的克重为100-350g/m2。

17.优选的,所述缝边无纺布由涤纶长纤和涤纶短纤维制成,所述缝边无纺布中涤纶长纤的规格为100d-200d,所述涤纶纤维的规格为5-20d。

18.上述优选技术方案的有益效果是:缝边无纺布中涤纶长纤的规格100d-200d,增加基布的好底布的经向的强度,该规格范围是为了满足生产要求。

19.优选的,所述热风长纤无纺布或热轧长纤无纺布的克重为10-200g/m2。

20.优选的,所述热风长纤无纺布或热轧长纤无纺布由熔点为250-260℃的涤纶长纤维和熔点为150-180℃涤纶长纤维制成。

21.上述优选技术方案的有益效果是:低熔点涤纶长纤维在达到熔点温度时熔融,冷却固化后在涤纶长纤维之间形成物理连接点,提高底布的硬度。

22.优选的,所述基布层(2)和所述底布层(4)经过热定型处理,使所述基布层(2)和所述底布层(4)的经向收缩率≤0.3%、纬向收缩率≤0.2%(测试条件:110℃烘箱放置1hour)。

23.上述优选技术方案的有益效果是:产品生产过程中收缩率低,产品尺寸稳定,耐用。

24.进一步优选的,所述整体可回收人造草坪的制备方法包括如下步骤:

25.(1)将所述基布层(2)和所述底布层(4)进行热定型处理;

26.(2)将热定型处理后的基布用于草坪簇绒,生产出草坪半成品;

27.(3)将簇绒好的半成品于底布长层通过热辊进行复核,热辊温度170℃,即可得到所述整体可回收人造草坪。

28.优选的,所述热定型处理具体为:将所述基布层(2)和所述底布层(4)经过烘箱进行热处理,烘箱温度为140-200℃,处理后的底布的基布纬向收缩率0-0.3%,经向收缩率0-0.2%,测试条件为110℃,1hour。

29.优选的,所述热定型处理具体为:将所述基布层(2)和所述底布层(4)经过双热辊进行热轧处理,基布两表面均于热辊表面接触,热辊温度设置140-180℃,热定型速度10-20m/min。

30.经由上述的技术方案可知,与现有技术相比,本实用新型公开提供了一种整体可

回收人造草坪,相对于已有的可回收草坪,本实用新型具有如下有益效果:

31.(1)本实用新型提供的人造草坪的渗水率更高,具有更好地透水性;

32.(2)本实用新型提供的人造草坪工艺生产更简单、成本更低;

33.(3)本实用新型提供的人造草坪底背可设计成草根可见,更有利于自动化裁切,相同面积的草坪克重更轻,便于运输铺装。

附图说明

34.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

35.图1附图为本实用新型人造草坪侧面结构示意图;

36.图2附图为本实用新型人造草坪仰视结构示意图。

37.在图中:

38.1为人造草丝、2为基布层、3为根部草丝熔融层、4为底布层。

具体实施方式

39.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

40.本实用新型实施例公开了一种整体可回收人造草坪,包括人造草丝(1)、基布层(2)和根部草丝熔融层(3),人造草丝(1)簇绒于基布层(2)上,并且人造草丝(1)的根部穿过基布层(2),得到位于基布层(2)底部的根部草丝,根部草丝熔融、冷却定型后得到根部草丝熔融层(3),还包括底布层(4),根部草丝熔融层(3)位于基布层(2)和底布层(4)之间,且底布层(4)通过根部草丝熔融层(3)与基布层(2)和人造草丝(1)形成一个整体。

41.为了进一步的优化技术方案,基布层(2)和底布层(4)采用缝边无纺布、纺粘无纺布、水刺无纺布、热风无纺布、热轧无纺布、针刺无纺布中任意一种。

42.为了进一步的优化技术方案,基布层(2)采用缝边无纺布,底布层(4)采用热风长纤无纺布或热轧长纤无纺布。

43.为了进一步的优化技术方案,缝边无纺布的克重为100-350g/m2,缝边无纺布由涤纶长纤和涤纶短纤维制成,涤纶长纤的规格为100d-200d,涤纶纤维的规格为5-20d。

44.为了进一步的优化技术方案,热风长纤无纺布或热轧长纤无纺布的克重为10-200g/m2,热风长纤无纺布或热轧长纤无纺布由熔点为250-260℃的涤纶长纤维和熔点为150-180℃涤纶长纤维制成制成。

45.为了进一步的优化技术方案,基布层(2)和底布层(4)经过热定型处理,使基布层(2)和底布层(4)的经向收缩率≤0.3%、纬向收缩率≤0.2%。

46.进一步优选的,整体可回收人造草坪的制备方法包括如下步骤:

47.(1)将基布层(2)和底布层(4)进行热定型处理;

48.(2)将热定型处理后的基布用于草坪簇绒,生产出草坪半成品;

49.(3)将簇绒好的半成品于底布长层通过热辊进行复核,热辊温度170℃,即可得到整体可回收人造草坪。

50.为了进一步的优化技术方案,热定型处理具体为:将基布层(2)和底布层(4)经过烘箱进行热处理,烘箱温度为140-200℃,处理后的底布的基布纬向收缩率0-0.3%,经向收缩率0-0.2%,测试条件为110℃,1hour。

51.或者热定型处理具体为:将基布层(2)和底布层(4)经过双热辊进行热轧处理,基布两表面均于热辊表面接触,热辊温度设置140-180℃,热定型速度10-20m/min。

52.实施例1

53.本实用新型实施例1公开了一种整体可回收人造草坪,包括人造草丝(1)、基布层(2)和根部草丝熔融层(3),人造草丝(1)簇绒于基布层(2)上,并且人造草丝(1)的根部穿过基布层(2),得到位于基布层(2)底部的根部草丝,根部草丝熔融、冷却定型后得到根部草丝熔融层(3),还包括底布层(4),根部草丝熔融层(3)位于基布层(2)和底布层(4)之间,且底布层(4)通过根部草丝熔融层(3)与基布层(2)和人造草丝(1)形成一个整体;

54.其中,基布层(2)采用规格为170g/m2pet缝边无纺布,底布层(4)采用规格为10g/m2pet无纺布。

55.整体可回收人造草坪的制备方法包括如下步骤:

56.(1)基布和底布处理方法:将基布层或底布层经过烘箱进行热处理,烘箱温度为140-200℃,处理后的底布的基布纬向收缩率0-0.3%,经向收缩率0-0.2%,测试条件为110℃,1hour;

57.(2)将人造草丝簇绒到基布上,制备成人造草坪半成品;

58.(3)热熔过程:在人造草坪半成品远离人造草丝的一面贴敷一层底布层,在热熔过程中,底布层介于人造草坪底背远离直立人造草丝的一面和热辊面之间,人造草丝底背远离直立人造草丝的一面上的根部草丝在热辊表面实现熔融过程,此熔融过程中整簇草丝实现单根草丝与基布粘接成一体,热辊温度180℃,热辊速度为3m/min;人造草坪离开热熔辊后,人造草坪远离人造草丝的一面冷却定型后,人造草坪收卷,制成成品草坪。

59.人造草坪草丝拔出力、草坪渗水率数据见表1。

60.实施例2

61.本实用新型实施例2公开了一种整体可回收人造草坪,具体技术方案与实施例1基本相同,区别仅在于:

62.基布层(2)规格为350g/m2pet缝边无纺布;

63.底布层(4)规格为150g/m2pet无纺布。

64.人造草坪草丝拔出力、草坪渗水率数据见表1。

65.实施例3

66.本实用新型实施例3公开了一种整体可回收人造草坪,具体技术方案与实施例1基本相同,区别仅在于:

67.基布层(2)规格:350g/m2pet缝边无纺布,无纺布短纤维克重50d,长纤维克重150d;

68.底布层(4)规格:20g/m2pet无纺布。

69.人造草坪草丝拔出力、草坪渗水率见表1。

70.实施例4

71.本实用新型实施例4公开了一种整体可回收人造草坪,具体技术方案与实施例1基本相同,区别仅在于:

72.基布层(2)规格:200g/m2pet缝边无纺布;

73.底布层(4)规格:20g/m2pet无纺布。

74.基布和底布处理方法:将采用对应工艺生产的基布或底布经过双热辊进行热轧处理,基布两表面均于热辊表面接触,热辊温度设置140-180℃,热定型速度10-20m/min。

75.人造草坪草丝拔出力、草坪渗水率的数据见表1。

76.实施例5

77.本实用新型实施例5公开了一种整体可回收人造草坪,具体技术方案与实施例4基本相同,区别仅在于:

78.基布层(2)规格:300g/m2pet缝边无纺布;

79.底布层(4)规格:80g/m2pet无纺布。

80.人造草坪草丝拔出力、草坪渗水率数据见表1。

81.实施例6

82.本实用新型实施例6公开了一种整体可回收人造草坪,具体技术方案与实施例4基本相同,区别仅在于:

83.基布层(2)规格:300g/m2pet缝边无纺布;

84.底布层(4)规格:100g/m2pet无纺布。

85.人造草坪草丝拔出力、草坪渗水率数据见表1。

86.对比例1

87.本实用新型对比例1公开了一种整体可回收人造草坪的制备方法,具体为:

88.按100g/m2的撒粉量将pe热熔粉均匀的分散于100g/m2pet无纺布和80g/m2pet网格复合基布a上,烘箱加热,温度160-170℃,热熔胶粉熔融产生粘性将网格布与无纺布粘在一起得到基布a;

89.按照70g/m2的撒粉量将pe热熔粉均匀的分散于80g/m2pet无纺布上,烘箱温度160-170℃,热熔粉熔融粘在无纺布表面得到基布b;

90.将人造草丝簇绒在基布a上,网格在远离人造草丝的一面,3/8行距,15针,得到半成品草坪,将基布与半成品草坪一起通过热辊复合,基布b的撒粉面与网格表面贴合,热复合速度2m/min,温度180-190℃,冷却定型后得到可回收人造草坪。

91.对比例2

92.本实用新型对比例2公开了一种整体可回收人造草坪的制备方法,具体为

93.按90g/m2的撒粉量将eva热熔粉均匀的撒在220g/m2的pet无纺布上,烘箱加热,温度140-150℃,热熔胶粉熔融产生黏性粘在pet无纺布上,冷却定型后基布a待用;

94.按90g/m2的撒粉量将eva热熔粉均匀的撒在120g/m2的pet无纺布上,烘箱加热,温度140-150℃,热熔胶粉熔融产生黏性粘在pet无纺布上,冷却定型后基布b待用;

95.将人造草丝簇绒在基布a上制成半成品人造草坪,热熔胶乳在远离人造草丝的一面,3/8行距,15针,然后将制备的pet无纺布撒粉面贴在半成品的基布b上远离人造草丝的

一面,通过热辊对pet无纺布不带热熔胶粉面加热,加热温度控制在180-190℃,人造草丝根部和热熔胶粉熔融,pet无纺布与人造草丝根部及底布粘在一起,冷却、定型、制备整体可回收人造草坪。

96.各实施例中人造草丝的制备方法:

97.原料配方采用如下质量分数的组分:hdpe 50份、lldpe 37份、uv老化母粒5份和色母粒8份,将上述配方母粒通过自动上料机混合均匀后,加入至单螺杆挤出机进行拉丝生产出人造草丝,草丝牵伸比4-6,热水定型温度100℃。制备得到的人造草丝dtex 8000/6f。

98.性能测试

99.取实施例1~6和对比例1~2制备得到的人造草坪进行性能测试,得到结果如下表1所示。人造草坪草丝拔出力按照fifa要求的iso4919-1978标准进行测试;草坪渗水率测试标准按照fifa quality programme for football turf-artificial turf|water permeability of carpet。

100.表1人造草坪草丝拔出力、草坪渗水率测试结果

101.编号草丝拔出力/n草坪渗水率mm/h实施例15065000实施例25264500实施例35165600实施例44966000实施例55564000实施例65363500对比例14551000对比例24850500

102.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

103.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。