1.本实用新型属于预应力箱梁预制领域,具体涉及一种高铁预应力箱梁定位网焊接模架。

背景技术:

2.目前我国高速铁路建设居世界首位,包括建设总长度及各项先进的技术领域,高铁的建设除部分隧道与路基外60%以上均为桥梁,我国高铁建设的桥梁主要是后张法预应力简支箱梁,对于箱梁的质量、外型外观等都有着严格的工艺工法与施工标准,一旦超过允许范围值就会直接影响箱梁的使用。

3.现有的预应力箱梁定位网加工作业,需要两到三个工人,传统的定位网加工方式需底板和腹板分开加工,该施工方法人工成本高,施工效率低,焊接精度不足,钢筋绑扎作业时定位网安装容易出现较大误差。

技术实现要素:

4.实用新型针对目前高铁预应力箱梁定位网加工作业人工成本高,施工效率低,焊接精度不足的问题,提供一种用于高铁预应力箱梁定位网精确焊接的装置。

5.本实用新型采用如下技术方案:一种高铁预应力箱梁定位网焊接模架,包括焊接平台、钢筋定位模块,焊接平台的形状与箱梁的腹板、底板的端面适配,焊接平台上布置有定位孔组成的点阵式坐标体系,若干个钢筋定位模块分布在坐标体系中组成定位网焊接模具,钢筋定位模块包括模板和设置在模板上的钢筋卡具,模板上穿有螺栓,钢筋定位模块通过螺栓与焊接平台上的定位孔紧固连接,钢筋排布在钢筋卡具上拼装成箱梁定位网。

6.进一步地,钢筋定位模块分为腹板钢筋定位模块和底板钢筋定位模块,腹板钢筋定位模块上分布有四个钢筋卡具,四个钢筋卡具在模板上呈x形交叉设置,上、下的两个钢筋卡具的卡口水平,左、右的两个钢筋卡具的卡口倾斜,倾角与箱梁腹板的斜度吻合,螺栓位于四个钢筋卡具的中点处;

7.底板钢筋定位模块上分布有四个钢筋卡具,四个钢筋卡具在模板上布置成两行两列,四个钢筋卡具的卡口竖直,螺栓位于四个钢筋卡具的中点处。

8.进一步地,钢筋卡具包括一个顶部开有圆弧槽口的卡块,圆弧槽口左右各有一个连接板与卡块连接,连接板上开有长条孔,钢筋卡具通过穿在长条孔中的螺钉连接在模板上。

9.进一步地,焊接平台下分布有支腿,焊接平台的离地高度为80cm。

10.进一步地,腹板钢筋定位模块中的模板为平行四边形,底板钢筋定位模块中的模板为长方形。

11.进一步地,还包括呈长杆状的定位尺,定位尺的尺身上分布有定位标记,焊接平台上设置有与定位尺配合的上基准点和下基准点。

12.与现有技术相比,本实用新型的优势在于:

13.本实用新型提供的一种高铁预应力箱梁定位网焊接模架,结构简单,使用方便,便于定位网的整体加工作业。通过使用本焊接模架,可提高定位网的焊接精度,提高工作效率和施工质量。只需一个人操作即可完成定位网焊接,减少了人工成本。

附图说明

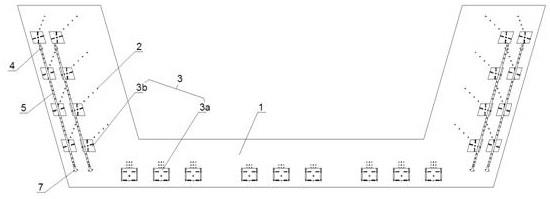

14.图1为本实用新型的结构示意图。

15.图2为焊接平台的俯视图。

16.图3为底板钢筋定位模块的结构示意图。

17.图4为腹板钢筋定位模块的结构示意图。

18.图5为定位尺的结构示意图。

19.图6为焊接平台的后视图。

20.图7为钢筋卡具的结构示意图。

21.图中:1-焊接平台;2-定位孔;3-钢筋定位模块;3a-底板钢筋定位模块;3b-腹板钢筋定位模块;3.1-模板;3.2-钢筋卡具;3.21-卡块;3.22-螺钉;3.23-连接板;3.3-螺栓;4-上基准点;5-定位尺;5.1-定位标记;6-支腿;7-下基准点。

具体实施方式

22.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.如图1、图2所示;一种高铁预应力箱梁定位网焊接模架,包括焊接平台1、钢筋定位模块3,焊接平台1的形状与箱梁的腹板、底板的端面适配,焊接平台1上布置有定位孔2组成的点阵式坐标体系,若干个钢筋定位模块3分布在坐标体系中组成定位网焊接模具,钢筋定位模块3包括模板3.1和设置在模板3.1上的钢筋卡具3.2,模板3.1采用1mm厚钢板切割而成,模板3.1上穿有螺栓3.3,钢筋定位模块3通过螺栓3.3与焊接平台1上的定位孔2紧固连接,钢筋排布在钢筋卡具3.2上拼装成箱梁定位网。

24.如图4所示;钢筋定位模块3分为腹板钢筋定位模块3b和底板钢筋定位模块3a,腹板钢筋定位模块3b上分布有四个钢筋卡具3.2,四个钢筋卡具3.2在模板上呈x形交叉设置,上、下的两个钢筋卡具3.2的卡口水平,左、右的两个钢筋卡具3.2的卡口倾斜,倾角与箱梁腹板的斜度吻合,螺栓3.3位于四个钢筋卡具3.2的中点处;

25.如图3所示;底板钢筋定位模块3a上分布有四个钢筋卡具3.2,四个钢筋卡具3.2在模板上布置成两行两列,箱梁底板位置处多为竖向配筋,四个钢筋卡具3.2的卡口竖直,螺栓3.3位于四个钢筋卡具3.2的中点处。

26.如图7所示;钢筋卡具3.2包括一个顶部开有圆弧槽口的卡块3.21,圆弧槽口左右各有一个连接板3.23与卡块3.21连接,连接板3.23上开有长条孔,钢筋卡具3.2通过穿在长条孔中的螺钉3.22连接在模板3.1上。钢筋卡具3.2可在模板3.1上前后微调,满足定位网的精度要求。

27.如图6所示;焊接平台1下分布有支腿6,焊接平台1采用3mm厚钢板切割而成,支腿6

采用75号角钢,焊接平台1的离地高度为80cm。焊接时,工人可站立作业,避免长时间的蹲姿损伤腰膝。

28.腹板钢筋定位模块3b中的模板为平行四边形,底板钢筋定位模块3a中的模板为长方形。

29.如图5所示;还包括呈长杆状的定位尺5,定位尺5的尺身上分布有定位标记5.1,焊接平台1上设置有与定位尺配合的上基准点4和下基准点7。使用定位尺5精确控制钢筋定位模块3的坐标。

30.本定位网焊接模架用于2229-i型高铁预应力箱梁定位网精确焊接,主要根据通桥(2016)2229-i图纸中定位网坐标,分别加工焊接平台1上的定位孔、上基准点4、下基准点7,钢筋定位模块3、定位尺5。现场使用时,根据所需制作的定位网编号,在定位孔组成的坐标体系上调整好钢筋定位模块,将加工好的适应长度的φ10钢筋置入对应的钢筋卡具内,便可进行定位网的焊接作业,进行整体焊接加工。其原理简单实用,不仅节约人力物力的投入,而且提高了定位网的焊接精度和质量,确保预应力管道位置的准确性,提高2229-i型高铁预应力箱梁张拉质量。

31.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

技术特征:

1.一种高铁预应力箱梁定位网焊接模架,其特征在于:包括焊接平台(1)、钢筋定位模块(3),焊接平台(1)的形状与箱梁的腹板、底板的端面适配,焊接平台(1)上布置有定位孔(2)组成的点阵式坐标体系,若干个钢筋定位模块(3)分布在坐标体系中组成定位网焊接模具,钢筋定位模块(3)包括模板(3.1)和设置在模板(3.1)上的钢筋卡具(3.2),模板(3.1)上穿有螺栓(3.3),钢筋定位模块(3)通过螺栓(3.3)与焊接平台(1)上的定位孔(2)紧固连接,钢筋排布在钢筋卡具(3.2)上拼装成箱梁定位网。2.根据权利要求1所述的一种高铁预应力箱梁定位网焊接模架,其特征在于:所述钢筋定位模块(3)分为腹板钢筋定位模块(3b)和底板钢筋定位模块(3a),腹板钢筋定位模块(3b)上分布有四个钢筋卡具(3.2),四个钢筋卡具(3.2)在模板上呈x形交叉设置,上、下的两个钢筋卡具(3.2)的卡口水平,左、右的两个钢筋卡具(3.2)的卡口倾斜,倾角与箱梁腹板的斜度吻合,螺栓(3.3)位于四个钢筋卡具(3.2)的中点处;底板钢筋定位模块(3a)上分布有四个钢筋卡具(3.2),四个钢筋卡具(3.2)在模板上布置成两行两列,四个钢筋卡具(3.2)的卡口竖直,螺栓(3.3)位于四个钢筋卡具(3.2)的中点处。3.根据权利要求2所述的一种高铁预应力箱梁定位网焊接模架,其特征在于:所述钢筋卡具(3.2)包括一个顶部开有圆弧槽口的卡块(3.21),圆弧槽口左右各有一个连接板(3.23)与卡块(3.21)连接,连接板(3.23)上开有长条孔,钢筋卡具(3.2)通过穿在长条孔中的螺钉(3.22)连接在模板(3.1)上。4.根据权利要求1所述的一种高铁预应力箱梁定位网焊接模架,其特征在于:所述焊接平台(1)下分布有支腿(6),焊接平台(1)的离地高度为80cm。5.根据权利要求2所述的一种高铁预应力箱梁定位网焊接模架,其特征在于:所述腹板钢筋定位模块(3b)中的模板为平行四边形,底板钢筋定位模块(3a)中的模板为长方形。6.根据权利要求1-5任一项所述的一种高铁预应力箱梁定位网焊接模架,其特征在于:还包括呈长杆状的定位尺(5),定位尺(5)的尺身上分布有定位标记(5.1),焊接平台(1)上设置有与定位尺配合的上基准点(4)和下基准点(7)。

技术总结

本实用新型属于预应力箱梁预制领域,具体涉及一种高铁预应力箱梁定位网焊接模架;包括焊接平台、钢筋定位模块,焊接平台的形状与箱梁的腹板、底板的端面适配,焊接平台上布置有定位孔组成的点阵式坐标体系,若干个钢筋定位模块分布在坐标体系中组成定位网焊接模具,钢筋定位模块包括模板和设置在模板上的钢筋卡具,模板上穿有螺栓,钢筋定位模块通过螺栓与焊接平台上的定位孔紧固连接,钢筋排布在钢筋卡具上拼装成箱梁定位网。本实用新型提供的一种高铁预应力箱梁定位网焊接模架,结构简单,使用方便,便于定位网的整体加工作业。通过使用本焊接模架,只需一个人操作即可完成定位网焊接,可提高定位网的焊接精度,提高工作效率和施工质量。和施工质量。和施工质量。

技术研发人员:王伟 文云杰 王志强 宁永康 王鹤 李旺 战维力 杨小奇

受保护的技术使用者:中铁三局集团建筑安装工程有限公司

技术研发日:2021.09.10

技术公布日:2022/2/19