1.本发明属于桁架底座安装技术领域,尤其是涉及一种桁架底座安装悬臂结构装置及方法。

背景技术:

2.曲弦钢桁加劲连续梁是铁路建设新型桥梁结构形式,能有效降低桥墩的建筑高度,降低基础与桥墩的施工难度和工程造价,技术、经济优势突出,近年成为业界推崇桥梁结构形式之一。由于其结构形式需求,对整体结构安装精度标准要求较高,所以钢桁架安装精度一直倍受行业内关注。钢桁架底座作为钢桁架重要组成,钢桁架底座的安装直接影响着桁架结构的安装质量和结构性能。现场安装施工过程中,钢桁架底座施工预埋定位成为亟需攻克的技术难题。其安装精度直接影响着钢桁架整体施工质量和工期。

技术实现要素:

3.本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种桁架底座安装悬臂结构装置,其设计合理且成本低,整体安装拆卸便捷且能够重复利用,减少人力、物力,实现了桁架底座纵向、横向和竖向的微调,提高了桁架底座安装的精度,从而提高后期桁架结构的安装质量和工期。

4.为解决上述技术问题,本发明采用的技术方案是:一种桁架底座安装悬臂结构装置,其特征在于:包括设置在已浇筑桥梁段上的支撑机构、设置在所述支撑机构上且供桁架底座安装的定位机构和设置在所述支撑机构与已浇筑桥梁段之间的锚固机构,以及设置在所述支撑机构伸出所述已浇筑桥梁段的悬挑端的检测模块;

5.所述支撑机构包括两个平行布设的第一纵向支撑梁与第二纵向支撑梁,以及多个设置在第一纵向支撑梁与第二纵向支撑梁之间的横向支撑梁;

6.所述第一纵向支撑梁与第二纵向支撑梁伸出已浇筑桥梁段的悬挑端之间设置有第一悬挑梁和第二悬挑梁,所述第一悬挑梁和第二悬挑梁平行布设;

7.所述定位机构包括设置在第一纵向支撑梁与第二纵向支撑梁伸出已浇筑桥梁段的悬挑端的横向定位部件、设置在第一悬挑梁和第二悬挑梁上的纵向定位部件、延伸至第一悬挑梁和第二悬挑梁上的定位安装耳,以及设置在所述定位安装耳上的竖向定位部件;

8.所述检测模块为设置在第一纵向支撑梁与第二纵向支撑梁伸出已浇筑桥梁段的悬挑端上的水平检测模块。

9.上述的一种桁架底座安装悬臂结构装置,其特征在于:所述横向定位部件的数量为四个,两个所述横向定位部件布设在第一纵向支撑梁的悬挑端,两个所述横向定位部件布设在第二纵向支撑梁的悬挑端,所述第一纵向支撑梁上的横向定位部件和所述第二纵向支撑梁上的横向定位部件对称布设;

10.所述横向定位部件包括横向丝套和穿设在横向丝套中的横向微调螺杆,所述横向丝套安装在第一纵向支撑梁与第二纵向支撑梁伸出已浇筑桥梁段的悬挑端顶部,所述横向

微调螺杆和第一纵向支撑梁与第二纵向支撑梁的长度呈垂直布设。

11.上述的一种桁架底座安装悬臂结构装置,其特征在于:所述纵向定位部件的数量为四个,两个所述纵向定位部件布设在第一悬挑梁上,两个所述纵向定位部件布设在第二悬挑梁上,所述第一悬挑梁上的纵向定位部件和所述第二悬挑梁上的纵向定位部件对称布设;

12.所述纵向定位部件包括纵向丝套和穿设在纵向丝套中的纵向微调螺杆,所述纵向丝套安装在第一悬挑梁和第二悬挑梁顶部,所述纵向微调螺杆和第一纵向支撑梁与第二纵向支撑梁的长度呈平行布设。

13.上述的一种桁架底座安装悬臂结构装置,其特征在于:所述定位安装耳为四个,四个所述定位安装耳均包括水平部和与所述水平部垂直布设的竖向部,两个所述定位安装耳的水平部延伸至第一悬挑梁上,两个所述定位安装耳水平部延伸至第二悬挑梁上;

14.两个所述定位安装耳的竖向部和第一悬挑梁靠近第二悬挑梁的侧面之间设置有微调间隙,两个所述定位安装耳的竖向部和第二悬挑梁靠近第一悬挑梁的侧面之间设置有微调间隙。

15.上述的一种桁架底座安装悬臂结构装置,其特征在于:所述竖向定位部件的数量为四个,四个所述竖向定位部件均安装在四个所述定位安装耳上,所述竖向定位部件包括竖向丝套和穿设在竖向丝套中的竖向微调螺杆,所述竖向微调螺杆的底端抵接在第一悬挑梁和第二悬挑梁顶部,所述竖向丝套与所述定位安装耳中水平部的侧面固定连接,所述竖向微调螺杆和第一悬挑梁和第二悬挑梁、第一竖向支撑梁与第二竖向支撑梁均呈垂直布设。

16.上述的一种桁架底座安装悬臂结构装置,其特征在于:所述锚固机构包括多个沿第一纵向支撑梁与第二纵向支撑梁长度方向布设的锚固部件,每个所述锚固部件均包括设置在第一纵向支撑梁与第二纵向支撑梁顶部的锚固横梁和穿设在所述锚固横梁与已浇筑桥梁段中的精轧螺纹钢。

17.上述的一种桁架底座安装悬臂结构装置,其特征在于:所述锚固横梁包括两个背靠背布设的锚固工字钢和多个布设在锚固工字钢顶部的连接板,两个所述锚固工字钢之间设置有容纳间隙,所述精轧螺纹钢的下端预埋在已浇筑桥梁段中,所述精轧螺纹钢的上端穿过容纳间隙和钢垫板,且所述精轧螺纹钢穿过所述钢垫板的端部设置有锁紧螺母。

18.同时,本发明还公开了一种方法步骤简单、设计合理且实现方便的桁架底座安装的施工方法,其特征在于,该方法包括以下步骤:

19.步骤一、预埋精轧螺纹钢及钢桁架底座安装悬臂结构的起吊:

20.步骤101、在形成已浇筑桥梁段的过程中,预埋多个精轧螺纹钢;其中,多个所述精轧螺纹钢沿已浇筑桥梁段的纵桥向方向布设;

21.步骤102、在已浇筑桥梁段的顶部安装两个平行布设的底垫板;其中,两个底垫板之间设置有间隙;

22.步骤103、吊装桁架底座安装悬臂结构至已浇筑桥梁段上;其中,第一纵向支撑梁与第二纵向支撑梁分别安装在两个底垫板上,第一纵向支撑梁与第二纵向支撑梁的悬挑端伸出已浇筑桥梁段;

23.步骤二、桁架底座安装悬臂结构的锚固:

24.将精轧螺纹钢的上端穿过容纳间隙和钢垫板,并在所述精轧螺纹钢穿过钢垫板的端部安装锁紧螺母;其中,第一纵向支撑梁与第二纵向支撑梁顶部焊接锚固横梁,所述锚固横梁包括两个背靠背布设的锚固工字钢和多个布设在锚固工字钢顶部的连接板,两个所述锚固工字钢之间设置有容纳间隙,所述钢垫板位于锚固工字钢顶部;

25.步骤三、桁架底座的安装:

26.步骤301、将桁架底座与四个定位安装耳连接;其中,所述桁架底座位于四个定位安装耳之间,四个所述定位安装耳上安装竖向定位部件;

27.步骤302、吊装桁架底座至所述第一纵向支撑梁、第二纵向支撑梁、第一悬挑梁和第二悬挑梁围设的空腔中;

28.步骤四、桁架底座的微调:

29.步骤401、操作第一纵向支撑梁上的两个横向定位部件和第二纵向支撑梁上的两个横向定位部件,以使横向定位部件中的横向微调螺杆推动桁架底座沿横桥向方向微调,直至桁架底座满足横桥向方向设计位置;

30.步骤402、操作第一悬挑梁上的两个纵向定位部件和第二悬挑梁上的两个纵向定位部件,以使纵向定位部件中的纵向微调螺杆推动桁架底座沿纵桥向方向微调,直至桁架底座满足纵桥向方向设计位置;

31.步骤403、操作四个竖向定位部件,在旋拧竖向微调螺杆的过程中,竖向微调螺杆的底端始终抵接在第一悬挑梁和第二悬挑梁顶部,竖向微调螺杆旋转带动竖向丝套上下移动,竖向丝套上下移动通过定位安装耳带动桁架底座沿竖向微调,直至桁架底座满足梁端竖向设计位置;

32.步骤五、桁架底座所处梁段区域的浇筑:

33.支设模板,并在桁架底座所处梁段区域进行混凝土浇筑,直至现浇筑梁段和已浇筑桥梁段的顶部相齐平,以使桁架底座嵌入在现浇筑梁段中;

34.步骤六、桁架底座安装悬臂结构装置的拆除:

35.步骤601、操作桁架底座与四个定位安装耳断开,并拆除定位安装耳;

36.步骤602、拆卸锁紧螺母,起吊桁架底座安装悬臂结构装置,直至脱离现浇筑梁段和已浇筑桥梁段,完成桁架底座的安装。

37.上述的方法,其特征在于:在桁架底座微调的过程中,水平检测模块对第一纵向支撑梁与第二纵向支撑梁伸出已浇筑桥梁段的悬挑端的水平状态进行检测,当第一纵向支撑梁与第二纵向支撑梁伸出已浇筑桥梁段的悬挑端发生倾斜时,水平检测模块发出报警提醒。

38.上述的方法,其特征在于:步骤302中吊装桁架底座至所述第一纵向支撑梁、第二纵向支撑梁、第一悬挑梁和第二悬挑梁围设的空腔中,具体过程如下:

39.吊装桁架底座至所述第一纵向支撑梁、第二纵向支撑梁、第一悬挑梁和第二悬挑梁围设的空腔中,且所述桁架底座的底部低于所述第一纵向支撑梁和第二纵向支撑梁的底部;其中,四个所述定位安装耳的水平部均延伸至第一悬挑梁和第二悬挑梁上,两个所述定位安装耳的竖向部和第一悬挑梁侧面之间设置有微调间隙,两个所述定位安装耳的竖向部和第二悬挑梁侧面之间设置有微调间隙,且所述竖向定位部件中竖向微调螺杆底端抵接在第一悬挑梁和第二悬挑梁顶部,定位安装耳远离竖向定位部件的一侧贴合纵向定位部件中

纵向丝套侧壁。

40.本发明与现有技术相比具有以下优点:

41.1、本发明结构简单、设计合理且整体安装布设简便,投入成本较低。

42.2、本发明设置支撑机构包括第一纵向支撑梁、第二纵向支撑梁和横向支撑梁,从而确保支撑结构刚度,既能满足施工安全性,还能确保悬臂端受桁架底座荷载变形满足施工要求。

43.3、本发明支撑机构部分安装在已浇筑桥梁段上且并通过锚固机构实现与已浇筑桥梁段的锚固,支撑机构的悬挑端伸出已浇筑桥梁段,以使支撑机构和待浇筑两端分离,减少了支撑机构的悬挑端的桁架底座和施工段之间的干扰,提高了施工效率和准确性。

44.4、本发明定位机构设置横向定位部件、纵向定位部件和竖向定位部件,以使通过横向定位部件、纵向定位部件和竖向定位部件实现桁架底座沿横桥向方向微调、桁架底座沿纵桥向方向微调和桁架底座沿竖向微调,且提高了桁架底座预埋位置的准确性。

45.5、所采用的桁架底座安装的施工方法步骤简单、实现方便且操作简便,确保桁架底座安装的准确。

46.6、所采用的桁架底座安装的施工方法操作简便且使用效果好,首先是预埋精轧螺纹钢及钢桁架底座安装悬臂结构的起吊,其次进行桁架底座安装悬臂结构的锚固,然后是桁架底座的安装,最后是桁架底座的微调和桁架底座所处梁段区域的浇筑,之后拆除桁架底座安装悬臂结构装置,完成桁架底座的安装施工。

47.综上所述,本发明设计合理且成本低,整体安装拆卸便捷且能够重复利用,减少人力、物力,实现了桁架底座纵向、横向和竖向的微调,提高了桁架底座安装的精度,从而提高后期桁架结构的安装质量和工期。

48.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

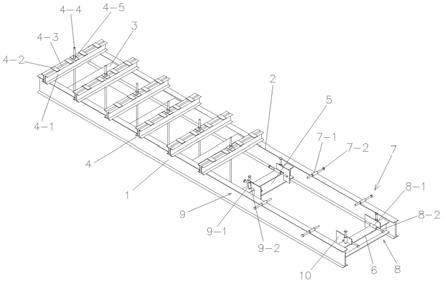

49.图1为本发明桁架底座安装悬臂结构装置的结构示意图。

50.图2为本发明桁架底座安装悬臂结构装置的使用状态图。

51.图3为图2的右视图。

52.图4为本发明桁架底座安装的施工方法的流程框图。

53.附图标记说明:

54.1—第一纵向支撑梁;

ꢀꢀꢀꢀ

2—第二纵向支撑梁;

ꢀꢀꢀꢀ

3—横向支撑梁;

55.4—锚固部件;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4-1—锚固工字钢;

ꢀꢀꢀꢀꢀꢀ

4-2—连接板;

56.4-3—容纳间隙;

ꢀꢀꢀꢀꢀꢀꢀꢀ

4-4—精轧螺纹钢;

ꢀꢀꢀꢀꢀꢀ

4-5—锁紧螺母;

57.5—第一悬挑梁;

ꢀꢀꢀꢀꢀꢀꢀꢀ

6—第二悬挑梁;

ꢀꢀꢀꢀꢀꢀꢀꢀ

7—横向定位部件;

58.7-1—横向丝套;

ꢀꢀꢀꢀꢀꢀꢀꢀ

7-2—横向微调螺杆;

ꢀꢀꢀꢀ

8—纵向定位部件;

59.8-1—纵向丝套;

ꢀꢀꢀꢀꢀꢀꢀꢀ

8-2—纵向微调螺杆;

ꢀꢀꢀꢀ

9—竖向定位部件;

60.9-1—竖向丝套;

ꢀꢀꢀꢀꢀꢀꢀꢀ

9-2—竖向微调螺杆;

ꢀꢀꢀꢀ

10—定位安装耳;

61.13—现浇筑梁段;

ꢀꢀꢀꢀꢀꢀꢀ

14—底垫板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15—已浇筑桥梁段;

62.16—桁架底座。

2和第一悬挑梁5和第二悬挑梁6、第一竖向支撑梁1与第二竖向支撑梁2均呈垂直布设。

75.本实施例中,所述锚固机构包括多个沿第一纵向支撑梁1与第二纵向支撑梁2长度方向布设的锚固部件4,每个所述锚固部件4均包括设置在第一纵向支撑梁1与第二纵向支撑梁2顶部的锚固横梁和穿设在所述锚固横梁与已浇筑桥梁段15中的精轧螺纹钢4-4。

76.本实施例中,所述锚固横梁包括两个背靠背布设的锚固工字钢4-1和多个布设在锚固工字钢4-1顶部的连接板4-2,两个所述锚固工字钢4-1之间设置有容纳间隙4-3,所述精轧螺纹钢4-4的下端预埋在已浇筑桥梁段15中,所述精轧螺纹钢4-4的上端穿过容纳间隙4-3和钢垫板,且所述精轧螺纹钢4-4穿过所述钢垫板的端部设置有锁紧螺母4-5。

77.本实施例中,实际使用时,所述定位安装耳10的水平部和第一悬挑梁5与第一悬挑梁6顶部之间设置有微调间隙。

78.本实施例中,实际使用时,第一悬挑梁5上的两个纵向定位部件8位于第一悬挑梁5上的两个定位安装耳10之间;第二悬挑梁6上的两个纵向定位部件8位于第二悬挑梁6上的两个定位安装耳10之间。

79.本实施例中,实际使用时,第一纵向支撑梁1与第二纵向支撑梁2、横向支撑梁3、第一悬挑梁5和第二悬挑梁6均可采用工字钢,结构简单、材料易得,利于加工制作,便于安装调整,同时实现现场设施可周转性。

80.本实施例中,该装置改变现有技术拆装繁琐的问题,作业人员操作便捷,减少起重设备依赖,提高工作效率,实用性更强。

81.本实施例中,设置了纵向定位部件8和横向定位部件7顶推,简化传统精调工序,不依靠起重设备可实现纵横向精调定位。

82.如图2至图4所示的一种桁架底座安装的施工方法,包括以下步骤:

83.步骤一、预埋精轧螺纹钢及钢桁架底座安装悬臂结构的起吊:

84.步骤101、在形成已浇筑桥梁段15的过程中,预埋多个精轧螺纹钢4-4;其中,多个所述精轧螺纹钢4-4沿已浇筑桥梁段15的纵桥向方向布设;

85.步骤102、在已浇筑桥梁段15的顶部安装两个平行布设的底垫板14;其中,两个底垫板14之间设置有间隙;

86.步骤103、吊装桁架底座安装悬臂结构至已浇筑桥梁段15上;其中,第一纵向支撑梁1与第二纵向支撑梁2分别安装在两个底垫板14上,第一纵向支撑梁1与第二纵向支撑梁2的悬挑端伸出已浇筑桥梁段15;

87.步骤二、桁架底座安装悬臂结构的锚固:

88.将精轧螺纹钢4-4的上端穿过容纳间隙4-3和钢垫板,并在所述精轧螺纹钢4-4穿过钢垫板的端部安装锁紧螺母4-5;其中,第一纵向支撑梁1与第二纵向支撑梁2顶部焊接锚固横梁,所述锚固横梁包括两个背靠背布设的锚固工字钢4-1和多个布设在锚固工字钢4-1顶部的连接板4-2,两个所述锚固工字钢4-1之间设置有容纳间隙4-3,所述钢垫板位于锚固工字钢4-1顶部;

89.步骤三、桁架底座的安装:

90.步骤301、将桁架底座16与四个定位安装耳10连接;其中,所述桁架底座16位于四个定位安装耳10之间,四个所述定位安装耳10上安装竖向定位部件9;

91.步骤302、吊装桁架底座16至所述第一纵向支撑梁1、第二纵向支撑梁2、第一悬挑

梁5和第二悬挑梁6围设的空腔中;

92.步骤四、桁架底座的微调:

93.步骤401、操作第一纵向支撑梁1上的两个横向定位部件7和第二纵向支撑梁2上的两个横向定位部件7,以使横向定位部件7中的横向微调螺杆7-2推动桁架底座16沿横桥向方向微调,直至桁架底座16满足横桥向方向设计位置;

94.步骤402、操作第一悬挑梁5上的两个纵向定位部件8和第二悬挑梁6上的两个纵向定位部件8,以使纵向定位部件8中的纵向微调螺杆8-2推动桁架底座16沿纵桥向方向微调,直至桁架底座16满足纵桥向方向设计位置;

95.步骤403、操作四个竖向定位部件9,在旋拧竖向微调螺杆9-2的过程中,竖向微调螺杆9-2的底端始终抵接在第一悬挑梁5和第二悬挑梁6顶部,竖向微调螺杆9-2旋转带动竖向丝套9-2上下移动,竖向丝套9-2上下移动通过定位安装耳10带动桁架底座16沿竖向微调,直至桁架底座16满足梁端竖向设计位置;

96.步骤五、桁架底座所处梁段区域的浇筑:

97.支设模板,并在桁架底座所处梁段区域进行混凝土浇筑,直至现浇筑梁段13和已浇筑桥梁段15的顶部相齐平,以使桁架底座16嵌入在现浇筑梁段13中;

98.步骤六、桁架底座安装悬臂结构装置的拆除:

99.步骤601、操作桁架底座16与四个定位安装耳10断开,并拆除定位安装耳10;

100.步骤602、拆卸锁紧螺母4-5,起吊桁架底座安装悬臂结构装置,直至脱离现浇筑梁段和已浇筑桥梁段15,完成桁架底座的安装。

101.本实施例中,在桁架底座微调的过程中,水平检测模块对第一纵向支撑梁1与第二纵向支撑梁2伸出已浇筑桥梁段15的悬挑端的水平状态进行检测,当第一纵向支撑梁1与第二纵向支撑梁2伸出已浇筑桥梁段15的悬挑端发生倾斜时,水平检测模块发出报警提醒。

102.本实施例中,步骤302中吊装桁架底座16至所述第一纵向支撑梁1、第二纵向支撑梁2、第一悬挑梁5和第二悬挑梁6围设的空腔中,具体过程如下:

103.吊装桁架底座16至所述第一纵向支撑梁1、第二纵向支撑梁2、第一悬挑梁5和第二悬挑梁6围设的空腔中,且所述桁架底座16的底部低于所述第一纵向支撑梁1和第二纵向支撑梁2的底部;其中,四个所述定位安装耳10的水平部均延伸至第一悬挑梁5和第二悬挑梁6上,两个所述定位安装耳10的竖向部和第一悬挑梁5侧面之间设置有微调间隙,两个所述定位安装耳10的竖向部和第二悬挑梁5侧面之间设置有微调间隙,且所述竖向定位部件9中竖向微调螺杆9-2底端抵接在第一悬挑梁5和第二悬挑梁6顶部,定位安装耳10远离竖向定位部件9的一侧贴合纵向定位部件8中纵向丝套8-2侧壁。

104.本实施例中,实际使用时,桁架底座纵向、横向和竖向的微调范围为0cm~5cm。

105.综上所述,本发明设计合理且成本低,整体安装拆卸便捷且能够重复利用,减少人力、物力,实现了桁架底座纵向、横向和竖向的微调,提高了桁架底座安装的精度,从而提高后期桁架结构的安装质量和工期。

106.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本发明技术方案的保护范围内。