1.本实用新型属于桥梁工程技术领域,具体涉及到一种正交异性钢桥面板整体加固装置。

背景技术:

2.正交异性钢桥面板以承载能力大、施工速度快、经济性能好等特点,被广泛应用于公路、铁路的钢结构桥梁,近年来新建的大中跨径钢桥几乎全部采用正交异性钢桥面结构。然而,正交异性钢桥面板构造细节复杂、连接焊缝较多,在车辆荷载作用下容易出现疲劳开裂,严重影响结构的安全性与耐久性。随着绿色交通、交通强国等战略的不断推进,正交异性钢桥面板疲劳性能提升与开裂维护成为桥梁领域的研究热点。

3.正交异性钢桥面板是空心薄壁结构,在交通荷载作用下易发生板件局部变形,导致结构局部应力较高,从而容易引起结构疲劳开裂。自二十世纪六十年代英国塞文桥出现疲劳开裂后,国内外正交异性钢桥面板相继出现疲劳问题,统计分析表明疲劳敏感细节包括纵肋与顶板细节、纵肋与横隔板细节、横隔板挖孔细节、纵肋拼接细节等。国内外学者针对钢桥面板疲劳性能开展了大量的试验研究,通过局部构造优化、施工工艺改善以及焊接水平提升等措施大大提高了钢桥面板的疲劳性能,为钢结构桥梁的推广应力提供了有力支撑。然而,正交异性钢桥面板结构纵、横向刚度差异显著,横向刚度较小,车辆荷载作用下结构整体受力不均。运营状态下,车辆轮载下方区域疲劳应力较高,轮迹出现频率高的区域疲劳损伤明显高于其他区域,反映出正交异性钢桥面板结构整体工作性能有待提升。

4.针对正交异性钢桥面板疲劳开裂一般采用局部维修方法,如钻止裂孔、重熔、粘贴钢板等,维修后能够延缓或阻滞疲劳裂纹的扩展,而对疲劳敏感细节的受力性能改善效果有限。因此,亟需开发针对正交异性钢桥面板整体受力性能的加固补强装置。

技术实现要素:

5.本实用新型的目的在于提供一种正交异性钢桥面板整体加固装置,以解决上述背景技术中提出的正交异性钢桥面板易出现疲劳开裂、修复效果不理想等问题,从而进一步改善正交异性钢桥面板整体受力性能、保障结构使用安全。

6.为解决上述技术问题,本实用新型采用了以下技术方案:

7.一种正交异性钢桥面板整体加固装置,包括正交异性钢桥面板、压型钢板、封底钢板、超高性能混凝土、角钢和长螺栓,所述的压型钢板通过高强度结构胶与纵向加劲肋粘接,采用高强螺栓与钢梁腹板连接;所述的封底钢板通过高强度结构胶与压型钢板下凹段连接,采用高强螺栓与钢梁腹板连接;压型钢板与封底钢板形成封闭腔体,通过长螺栓与正交异性钢桥面板顶板连接,并在封闭腔体内浇筑超高性能混凝土。

8.优选的,所述的压型钢板内侧采用高强度结构胶与钢桥面板纵向加劲肋粘接,外侧与钢梁腹板采用高强螺栓连接。

9.优选的,所述的压型钢板高度低于0.5倍纵向加劲肋高度,波折角度与纵向加劲肋

相匹配,且应保证二者贴合紧密。

10.优选的,所述的压型钢板与纵向加劲肋、封底钢板之间的高强度结构胶层厚度为3~5mm。

11.优选的,压型钢板与封底钢板连接后在纵向加劲肋之间形成多个封闭腔体结构,每个腔体采用2根长螺栓与钢桥面板顶板连接。

12.优选的,所述的压型钢板、封底钢板与正交异性钢桥面板均需开设相匹配的高强螺栓孔与长螺栓孔。

13.优选的,所述的整体加固装置实施于纵向相邻横隔板跨中位置,顺桥向长约400mm~600mm。

14.优选的,在压型钢板与封底钢板构成的封闭腔体内现浇混凝土为超高性能混凝土。

15.上述技术方案中提供的正交异性钢桥面板整体加固装置,能够显著提升钢桥面板整体刚度,保证正交异性钢桥面板整体均匀受力,有效改善钢桥面板疲劳敏感细节受力性能。压型钢板、封底钢板采用高强度结构胶、高强螺栓和长螺栓与正交异性钢桥面板连接,避免了采用焊接修复可能引起的焊接缺陷和残余应力等不利影响,对结构不造成二次损伤。压型钢板、封底钢板均可以提前预制,现场仅需涂抹结构胶、施拧螺栓、浇筑超高性能混凝土,施工便捷且能有效保证施工质量。本实用新型的正交异性钢桥面板整体加固装置能够有效改善疲劳敏感细节局部受力性能,降低全寿命周期内的维护成本,加固补强效果显著。

附图说明

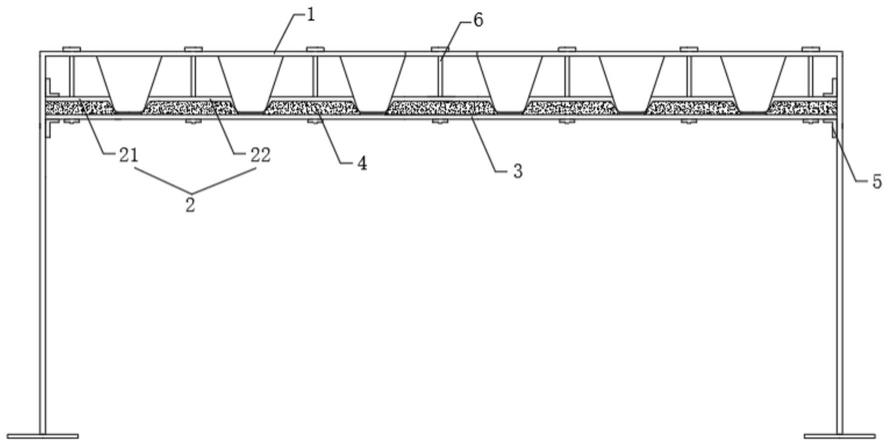

16.图1为本实用新型的一种正交异性钢桥面板整体加固装置示意图;

17.图2为本实用新型的正交异性钢桥面板;

18.图3为本实用新型的压型钢板示意图;

19.图4为本实用新型的封底钢板示意图;

20.图5为本实用新型的角钢示意图。

21.图中:1.正交异性钢桥面板;2.压型钢板;21.内侧压型钢板;22.外侧压型钢板;3.封底钢板;4.超高性能混凝土;5.角钢;6.长螺栓。

具体实施方式

22.为了使本实用新型的目的及优点更加清楚明白,以下结合附图对本实用新型进行具体说明。应当理解,以下文字仅仅用以描述本实用新型的一种或几种具体的实施方式,并不对本实用新型具体请求的保护范围进行严格限定。

23.如图1所示,本实用新型所述的一种正交异性钢桥面板整体加固装置,包括正交异性钢桥面板1、压型钢板2、封底钢板3、超高性能混凝土4、角钢5和长螺栓6。

24.如图2所示,所述的整体加固装置实施于正交异性钢桥面板1纵向相邻横隔板跨中位置,正交异性钢桥面板1顶板、腹板均需开设相匹配的高强螺栓孔和长螺栓孔,压型钢板2、封底钢板3顺桥向长约400mm~600mm。

25.如图3所示,所述的压型钢板2高度低于0.5倍纵向加劲肋高度,波折角度与正交异

性钢桥面板1纵向加劲肋相匹配,且应保证二者贴合紧密。压型钢板2厚度应与纵向加劲肋厚度一致,一般为6mm~8mm。

26.如图2~5所示,所述的内侧压型钢板21采用高强度结构胶与正交异性钢桥面板1纵向加劲肋连接,外侧压型钢板22与钢梁腹板采用高强螺栓连接。所述的封底钢板3通过高强度结构胶与压型钢板2连接,采用高强螺栓、角钢5与钢梁腹板连接。高强螺栓布置应满足《钢结构设计规范》(gb50017-2017),施工质量应满足《钢结构工程施工质量验收规范》(gb50205-2020)相关规定。

27.所述的压型钢板2与正交异性钢桥面板1纵向加劲肋、封底钢板3之间的高强度结构胶层厚度控制为3mm~5mm。施工过程中高强度结构胶硬化时间一般为3天,待胶层完全硬化后可以进行下一步施工工序。

28.如图1-5所示,压型钢板2与封底钢板3连接后在纵向加劲肋之间形成多个封闭腔体结构,每个腔体采用2根长螺栓6与正交异性钢桥面板1顶板连接。长螺栓直径以24mm~40mm为宜,螺杆长度视纵向加劲肋高度决定。

29.在压型钢板2与封底钢板3构成的封闭腔体前后设置模板,然后现浇超高性能混凝土4,且应振捣密实。

30.本实用新型的正交异性钢桥面板整体加固装置,在施工时,压型钢板、封底钢板与角钢应在工厂进行制造,完成后运至桥址现场进行安装,现场高强螺栓施拧与涂抹高强度结构胶粘合构件后,最后浇筑超高强度混凝土。加固结构与钢桥面板共同受力,能够显著提升钢桥面板整体刚度,可以有效改善钢桥面板疲劳敏感细节受力性能。

31.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于上述实施方式,对于本技术领域的普通技术人员来说,在获知本实用新型中记载内容后,在不脱离本实用新型原理的前提下,还可以对其作出若干同等变换和替代,这些同等变换和替代也应视为属于本实用新型的保护范围。