1.本实用新型涉及一种快换耐磨齿套,属于工程机械领域。

背景技术:

2.铣刨鼓在铣刨过程中,刀头切削下来的碎屑料会沿切削方向走料并通过齿套的加强筋分散到齿套两侧,由于碎屑料往往带有尖锐的边缘或边角,在滑落的过程中容易对齿套造成磨损的现象,进而影响铣刨鼓齿套使用寿命。

技术实现要素:

3.针对现有技术中所存在的上述技术问题,本实用新型提出了一种快换耐磨齿套,在齿套表面设置有耐磨层,通过耐磨层承接掉落的碎屑料,避免碎屑料磨损齿套,进而提高设备的使用寿命。

4.本实用新型提出了一种快换耐磨齿套,包括:

5.齿座;

6.设置在所述齿座上的齿套,所述齿套上设置安装孔;

7.设置在所述齿套上的刀头,所述刀头可拆卸式地设置在所述安装孔内;

8.其中,所述齿套的表面上设置有耐磨层。

9.本实用新型的进一步改进在于,所述齿套包括设置在后端的连接部、设置在前端的安装部以及设置在中部的刀柄;所述连接部连接所述齿座,所述安装部上设置所述安装孔。

10.本实用新型的进一步改进在于,所述安装部和所述刀柄之间设置有加强筋。

11.本实用新型的进一步改进在于,所述耐磨层包括若干耐磨条,所述耐磨条对称布置在所述加强筋的两侧。

12.本实用新型的进一步改进在于,所述耐磨层包括若干横向耐磨条和至少一个纵向耐磨条;所述横向耐磨条之间平行设置,并且与所述纵向耐磨条垂直相交。

13.本实用新型的进一步改进在于,所述安装部为管柄状结构,所述安装孔同轴设置在所述安装部上。

14.本实用新型的进一步改进在于,所述连接部为锥柄状结构,所述齿座上设置有与所述连接部形状相配合的槽孔,所述连接部插接在所述槽孔内。

15.本实用新型的进一步改进在于,所述连接部的中心轴与所述安装部的中心轴不在同一直线上。

16.本实用新型的进一步改进在于,所述刀头的中部设置锥形主体,所述锥形主体的前端设置有刀尖,后端设置有与所述安装孔相配合的连接杆。

17.本实用新型的进一步改进在于,所述连接杆与所述安装孔之间采用过盈配合的方式相连。

18.与现有技术相比,本实用新型的优点在于:

19.本实用新型的一种快换耐磨齿套,在齿套表面设置有耐磨层,通过耐磨层承接掉落的碎屑料,避免碎屑料磨损齿套,进而提高设备的使用寿命。

20.在本实用新型中,齿套的正下方设置加强筋,能够将碎屑料分散在齿套的两侧,造成齿套磨损严重,进而在齿套两侧设置耐磨层,这样不仅能够起到最佳的耐磨效果,还能够大大的提高齿套使用寿命。

附图说明

21.下面将结合附图来对本实用新型的优选实施例进行详细地描述,在图中:

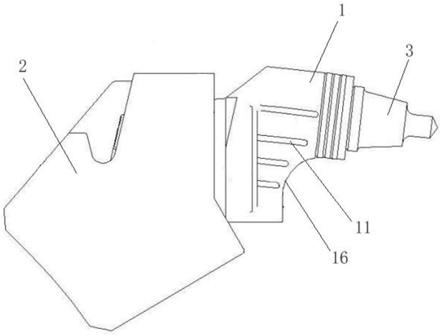

22.图1所示为本实用新型的一个实施例的快换耐磨齿套的结构示意图,显示了俯视结构;

23.图2所示为本实用新型的一个实施例的快换耐磨齿套的剖面结构示意图;

24.图3所示为本实用新型的一个实施例的快换耐磨齿套的结构爆炸图,显示了各部件的位置关系。

25.附图中,相同的部件使用相同的附图标记。附图并未按照实际的比例绘制。

26.在附图中各附图标记的含义如下:1、齿套,2、齿座,3、刀头,11、耐磨层,12、安装部,13、连接部,14、安装孔,15、冷却孔,16、加强筋,17、刀柄,21、槽孔,31、锥形主体,32、刀尖,33、连接杆。

具体实施方式

27.为了使本实用新型的技术方案及优点更加清楚明白,以下结合附图对本实用新型的示例性实施例进行进一步详细的说明。显然,所描述的实施例仅是本实用新型的一部分实施例,而不是所有实施例的穷举。并且在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以互相结合。

28.图1示意性地显示了根据本实用新型的一个实施例的一种快换耐磨齿套,包括齿座2、齿套1;所述齿座2上可以安装一个或换装多个齿套1。所述齿套1可拆卸式连接在齿座2上,所述齿套1的一侧设置有安装孔14。安装孔14内设置有刀头3,刀头3插接在齿套1上,进而连接在齿座2上。在本实施例中,所述齿套1的表面上设置有耐磨层11。

29.在根据本实施例所述的快换耐磨齿套中,通过在齿套1上设置耐磨层11,能够提高齿套1的耐磨性。当刀头3在铣刨的过程中产生的粉尘或铣刨料在齿套1表面掉落时,耐磨层11能够为齿套1起到保护的作用,避免尖锐的碎屑划伤齿套1影响装置的使用寿命。

30.在一个实施例中,所述齿套1上设置有刀柄17,在本实施例中,所述刀柄17位于所述齿套1的中部的下部。所述安装孔14位于齿套1的上方。刀柄17的一侧设置有安装所述刀头3的安装部12,另一侧设置有连接所述齿座2的连接部13。其中,连接部13设置在后端,用于连接齿座2,安装部12设置在前端用于连接刀头3。

31.在一个实施例中,如图1和图3所示,所述安装部12和所述刀柄17之间设置有加强筋16。在铣削作业时加强筋16能够将铣刨碎屑分散到齿套1两侧的位置,以减小切削阻力。

32.在一个实施例中,所述耐磨层11包括若干耐磨条,所述耐磨条对称布置在所述加强筋16的两侧。由于加强筋16将铣刨的碎屑分散在了齿套1的两侧,碎屑对于齿套1的磨损主要在加强筋16两侧的位置,通过将耐磨层11设置在齿套1的两侧,能够有效避免碎屑对齿

套1的损伤。

33.在一个优选的实施例中,所述耐磨层11包括若干横向耐磨条和至少一个纵向耐磨条;所述横向耐磨条之间平行设置,并且与所述纵向耐磨条垂直相交。

34.在一个实施例中,如图2所示,所述耐磨齿套1的上端设置有连接所述安装孔14的冷却孔15。所述冷却孔15在竖直方向上倾斜设置,在工作的过程中可以通过冷却孔15加入冷却液,冷却液通过所述冷却孔15进入到安装孔14与所述刀头3的缝隙之间,为所述刀头3降温。在一个优选的实施例中,所述冷却液位水。

35.在使用根据本实施例所述的快换耐磨刀座组件时,冷却孔15和安装孔14相交且位于刀柄17上方,齿套1与齿座2组装后,对刀头3洒水降温时,水可以从拆卸孔进入安装孔14,对刀头3自身降温,提升降温效果。

36.优选地,所述纵向耐磨条设置在冷却孔15的两侧的下方,并且与刀柄17的方向保持一致或接近平行的状态。

37.在一个实施例中,如图2所示,所述安装部12为管柄状结构,这里的管柄状可以是圆柱形的或椭圆柱形的结构,并向前延伸出一段距离的结构。安装部12上设置所述安装孔14,安装孔14为圆孔型的结构,设置在管柄状的安装部12的中心,并且安装孔14的中心轴与安装部12的中心轴处于同轴的状态。

38.在一个实施例中,所述连接部13为锥柄状结构,所述锥柄状结构为外端较细,内侧较粗的锥形。连接部13向后端延伸,并可以插接在齿座2上。在本实施例中,所述齿座2上设置有槽孔21,槽孔21的形状为锥形孔。其中锥形孔的形状和尺寸与连接部13的锥柄状的形状和尺寸相配匹。连接部13能够插接在槽孔21内。

39.在根据本实施例所述的快换刀座中,连接部13插接在齿座2上,连接的方式可以通过螺纹、螺栓或其他可拆卸的方式相连。在连接部13插接在槽孔21内时,刀柄17位于齿座2和齿套1连接过渡的位置。

40.在一个实施例中,所述连接部13的中心轴与所述安装部12的中心轴不在同一直线上。这样齿套1的连接部13与所述刀头3的安装孔14偏置,两处的轴线不同轴,使得两轴线存在相交关系,这样设计使得铣刨鼓工作过程中切削阻力小、铣刨效率高。

41.在一个实施例中,如图3所示,所述刀头3的中部设置锥形主体31,所述锥形主体31的前端设置有刀尖32,后端设置有与所述安装孔14相配合的连接杆33。锥形主体31使刀头3更为稳定,在不影响其锋度的情况下还增加了强度。

42.在一个优选的实施例中,所述连接杆33与所述安装孔14之间采用过盈配合的方式相连。在本实施例中,所述冷却孔15还可以起到拆卸刀头3的作用,在拆卸时,将拆卸工具安装在冷却孔15,通过锤敲拆卸工具,刀头3会顺着拆卸斜面在安装孔14上拆卸下来。本实施例通过设置拆卸斜面,能够方便省力的把所述刀头3从所述合金齿套1上拆卸掉,节省在组装和拆卸的时间。

43.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。因此,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和/或修改,根据本实用新型的实施例作出的变更和/或修改都应涵盖在本实用新型的保护范围之内。